Выявление причин производственного брака в условиях длинных производственных цепочек с большим количеством операций и параметров продукции, что характерно для металлургического производства, при использовании традиционных методов анализа часто оказывается очень трудоемким, а иногда и невозможным. Переход к фазе «Индустриия 4.0» предусматривает внедрение новых информационных технологий, включающих повсеместную, в рамках всего жизненного цикла, в реальном масштабе времени датификацию продуктов и работы технологического оборудования, использование методов больших данных, прогнозирования процессов в реальном масштабе времени и т.п. Комплексное применение указанных технологий должно позволить трансформировать процессы управления качеством, снизить их трудоемкость, повысить качество анализа и определения мер, направленных на снижение брака.

Цель исследования: определение новых типовых бизнес-процессов управления качеством продукции металлургического предприятия и соответствующих регламентов работы персонала, основанных на сборе в реальном масштабе времени информации об изменении состояния продуктов и технологического оборудования в рамках всего производственного цикла, использовании методов больших данных, для анализа причин брака, прогнозирования брака единицы продукта в реальном масштабе времени. В качестве средств поддержки указанных процессов предполагается использовать модули не имеющей аналогов автоматизированной системы выпуска металлургической продукции (АС ВМП), предназначенные для слежения [1–2], контроля [3], имитационного моделирования, анализа [4–5] и выдачи рекомендаций по оптимизации полного цикла выпуска металлургической продукции в условиях «больших данных».

Существующими стандартами (ГОСТ Р ИСО 9001-2015) [6–7] введено понятие «Типы несоответствующей продукции» (брака). К несоответствующей продукции относятся: сырье и материалы, свойства и характеристики которых не соответствуют установленным требованиям; продукция на выходе из участков производственных цехов, не соответствующая требованиям технической документации; готовая продукция, испорченная в процессе хранения на складе; бракованная продукция, поступившая от клиентов. События, связанные с появлением брака, рассматриваются как инциденты, требующие реакции – выявления причин и возможного принятия мер по их дальнейшему недопущению или снижению процента в общем объеме выпущенной продукции. Несоответствующая продукция определяется на основе следующих данных [8]: результатов входного контроля качества сырья и материалов, используемых для производства продукции; промежуточного контроля; результатов контроля качества готовой продукции; данных о порче продукции на складе; результатов рассмотрения рекламаций клиентов к качеству продукции.

Мониторинг качества процессов производства обычно осуществляется в ходе регулярных совещаний по вопросам: контроля своевременности, полноты, результатов и качества выполнения работ процесса доставки продукции клиентам; устранения причин существующих и потенциальных несоответствий продукции и процессов деятельности и предупреждения их возникновения в дальнейшем.

По выявленным несоответствиям (инцидентам) проводятся корректирующие и предупреждающие действия (мероприятия). Указанные действия выполняются в следующих случаях: при поступлении рекламаций от заказчиков, относящихся к качеству продукции; по результатам анализа удовлетворенности потребителей; по результатам контроля и анализа качества работы поставщиков; при выпуске продукции несоответствующего качества; по результатам анализа выполнения планов производства продукции; по результатам анализа отказов и простоев в работе производственно-технологического оборудования; по результатам контроля выполнения требований регламентирующей документации.

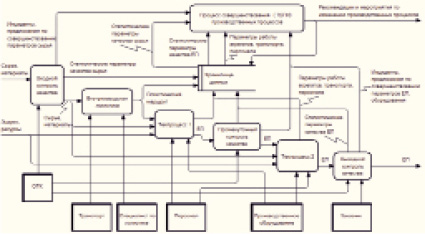

Исходными данными для процесса совершенствования производства являются: статистические характеристики (параметры) качества единиц продукции (ЕП); диагностируемые инциденты и предложения по изменению и совершенствованию процессов; структура и параметры ЕП, производственных агрегатов, транспорта и персонала, задействованных в производственном процессе. Выходы процесса совершенствования – мероприятия и рекомендации по изменению (совершенствованию и улучшению) производственного процесса. Место процесса совершенствования в общем процессе производства показано на рис. 1.

Рис. 1. Внешние связи процесса изменения (совершенствования) производства

В связи с различием структур и показателей эффективности выделено три наиболее сложных процесса управления качеством, для которых предлагаются типовые решения по изменению (совершенствованию): технологического процесса; логистического процесса; организационного (бизнес) процесса.

Частные цели каждого процесса могут быть определены следующим образом:

1) процесс совершенствования технологического процесса – повышение качества выпускаемой продукции;

2) процесс совершенствования логистического процесса – обеспечение своевременности, скорости, повышения гибкости и снижения затрат;

3) процесс совершенствования организационного (бизнес) процесса – ускорение реализации и повышение качества решений по совершенствованию и изменениям производства.

Предложены следующие режимы запуска изменений указанных процессов на предприятии: технологического процесса – не реже одного раза в неделю; логистического процесса – не реже двух раз в год; организационного (бизнес) процесса – не реже одного раза в квартал. Как следует из указанных сроков, рассматриваемые процессы направлены не только на управление текущими инцидентами, возникающими на производстве, но и на решение проблем, накопленных за время периода между запусками процесса.

Для поддержки типовых процессов совершенствования производства могут быть использованы следующие программные модули АС ВМП [9], реализующие технологию Big Data [1–2]:

1) конструктор запросов (КЗ) – для создания и выполнения запросов к хранилищу данных обо всех процессах и единицах продукции металлургического предприятия и визуализации полученных ответов;

2) модуль создания моделей производства (СМП) – для построения мультиагентных имитационных моделей технологических, логистических и бизнес-процессов предприятия на стороне веб-сервера, а также визуализации его функционирования;

3) модуль оптимизации процессов (ОПП) – для оптимизации процессов предприятия на стороне веб-сервера.

Регламентация типовых бизнес-процессов управления изменениями позволяет получить четкие, управляемые процессы, для которых указаны: цели, показатели и результаты бизнес-процесса; владелец бизнес-процесса, все исполнители процесса и их функции; входы-выходы и границы процесса, его взаимодействие с другими бизнес-процессами; условия запуска процесса; графическая диаграмма бизнес-процесса; подробное описание процесса: содержание каждой операции, исполнитель, требования к срокам, входящая и исходящая информация; документооборот по бизнес-процессу: все документы, используемые в бизнес-процессе, и совершаемые над ними действия.

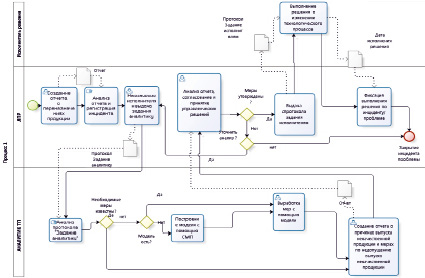

Для представления решений по структурам процесса управления изменениями использована нотация BPMN [9]. На рис. 2 представлен типовой процесс управления изменениями технологического процесса (ТП). Типовые процессы управления изменениями логистики и организационных процессов построены аналогично.

Рис. 2. Структура процесса управления изменениями ТП

Рис. 3. Форма отчета о переназначениях продукции

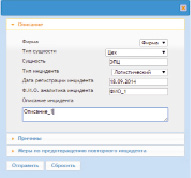

Рис. 4. Интерфейс описания инцидента

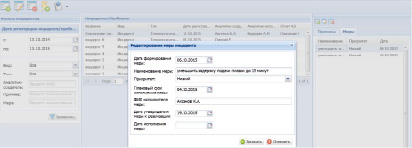

Рис. 5. Форма назначения исполнителей и сроков

Результатом проведенных исследований является автоматизация типовых регламентов изменений, использующих в качестве средств поддержки модули АС ВМП, адаптируемые к конкретным условиям производства. Учет инцидентов и мер программно реализован в АРМ Персонала АС ВМП, формы отчета о переназначениях продукции, инерфейса описания инцидента и назначения исполнителей и сроков приведены соответственно на рис. 3–5.

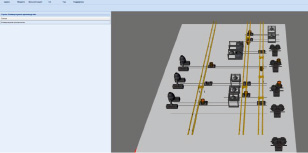

На рис. 6 показан вид трехмерной сцены мультиагентной модели конвертерного производства в подсистеме моделирования АС ВМП [10].

Рис. 6. Вид трехмерной сцены модели конвертерного производства

Основные функции АС ВМП (подсистема моделирования)

|

№ п/п |

Параметр |

Plant Simulation |

Simio |

AnyLogic |

АС ВМП |

|

1 |

Создание модели процессов предприятия |

||||

|

1.1 |

Аппарат систем массового обслуживания |

Да |

Да |

Да |

Да |

|

1.2 |

Мультиагентное моделирование |

Нет |

Да |

Да |

Да |

|

1.3 |

Экспертное моделирование |

Нет |

Нет |

Нет |

Да |

|

2 |

Оптимизация процессов предприятия |

||||

|

2.1 |

Планирование экспериментов |

Да |

Да |

Да |

Да |

|

2.2 |

Детальная статистика по заявкам (экземплярам), узким местам |

Нет |

Нет |

Нет |

Да |

|

2.3 |

Выдача рекомендаций по изменению процессов |

Да |

Нет |

Нет |

Да |

|

3 |

Работа с базой данных модели |

||||

|

3.1 |

Импорт и экспорт данных, результатов |

Да |

Только текстовый файл |

Да |

Да |

|

3.2 |

Открытый доступ к базе модели |

Нет |

Нет |

Да |

Да |

|

3.3 |

Поддержка БД Oracle |

Да |

Нет |

Да |

Да |

|

4 |

Интегрируемость СИМ с КИС предприятия |

||||

|

4.1 |

Встроенные программные помощники |

Нет |

Нет |

Да |

Да |

|

4.2 |

Обмен данными модели и КИС предприятия |

Да |

Только текстовый файл |

Да |

Да |

|

4.3 |

Работа с данными в реальном масштабе времени |

Нет |

Нет |

Нет |

Да |

|

5 |

Удобство интерфейса |

||||

|

5.1 |

Интерфейс пользователя (GUI / web) |

GUI |

GUI |

GUI |

web |

|

5.2 |

Интерфейс предметного специалиста |

Нет |

Да |

Нет |

Да |

Опытная эксплуатация и приёмочные испытания АС ВМП проводились на основе данных и реальных задач металлургического производства, предоставленных партнерами проекта (АО «Ай-Теко» и ООО «ДатаЦентрАвтоматика»). Так, в течение месяца опытной эксплуатации в хранилище данных АС ВМП поступила информация о 1428405 единицах продукции. Модули АС ВМП [11] проходят апробацию в ПАО «Северсталь». Ближайшими аналогами на мировом рынке являются следующие системы моделирования (таблица): Plant Simulation; Simio; AnyLogic.

Применение модулей АС ВМП повышает эффективность процессов управления изменениями сложных производственных процессов за счет предоставления оперативного доступа модели к реальным данным производства, когда количество состояний и параметров единиц продукции в жизненном цикле измеряется десятками и сотнями тысяч.

Заключение

В рамках проведенного исследования разработаны новые типовые регламенты управления качеством, основанные на применении модулей АС ВМП, обеспечивающие анализ больших объемов производственной информации и на его основе совершенствование сложных процессов металлургического предприятия: технологии, логистики и бизнес-процессов.

Работа выполнена в рамках договора № 02.G25.31.0055 (проект 2012-218-03-167) при финансовой поддержке работ Министерством образования и науки Российской Федерации.