Составы и технология изготовления материалов

Металлоалмазные материалы, получаемые способами порошковой металлургии в виде тонких пластин, используются в качестве заготовок для изготовления отрезных кругов алмазно-абразивной резки [1–3]. Разработаны дисперсионно-твердеющие материалы, применяемые в качестве связки-матрицы таких инструментов: медь – олово – никель и никель – медь – железо. Алмазными наполнителями являются микропорошки АСМ7/5 и АСМ10/7 применительно к разрезанию пластин полупроводниковых материалов в производстве изделий электронной техники.

Технология получения пластин-заготовок толщиной 0,035…0,045 мм включает подготовку смеси исходных порошков и ее формование в пористую ленту способом прокатки в валках стана, проведение трех повторяющихся циклов «спекание – холодная прокатка» и заключительной упрочняющей механико-термической обработки (МТО) [4] на заданную толщину пластин.

В настоящей работе выполнены исследования изменений механических свойств алмазосодержащих материалов по операциям обработки. Рассмотрены модуль упругости E, предел прочности σв, микротвёрдость металлической матрицы, представлены данные технологических испытаний на перегиб.

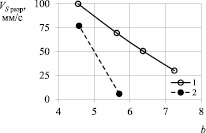

Изучены материалы состава Cu – (6,0…6,5) %; Sn – (4…13) %; Ni и Ni – (25…36) %; Cu – (5…11) %; Fe с алмазными наполнителями АСМ10/7 и АСМ7/5, в том числе с металлическими покрытиями АСМ10/7Н1 и АСМ10/7НТ20, в количестве 25 об. % (100 %-ная условная концентрация алмазных порошков). Результаты изменения механических свойств по трем циклам упрочняющей обработки «спекание – холодная прокатка» приведены на рис. 1. В процессе обработки формируется структура тройного твердого раствора беспористых материалов. Это приводит в большинстве случаев к возрастанию величин Е, σв, HV. На заключительном этапе проведение МТО позволяет дополнительно повысить механические свойства алмазосодержащих тонколистовых пластин-материалов. Из полученных заготовок изготовляются отрезные круги для разрезания пластин с изделиями полупроводниковых материалов.

Рис. 1. Изменение механических свойств по циклам обработки для алмазосодержащих материалов состава ( %): а – Cu – 6,5; Sn – 4; Ni; АСМ10/7; б – Cu – 6; Sn – 13; Ni; АСМ10/7H1; в – Cu – 6; Sn – 13; Ni; АСМ10/7HТ20; г – Ni – 25; Cu – 5; Fe; АСМ10/7; д – Ni – 36; Cu – 11; Fe; АСМ10/7. Операции обработки: 1 – холодная прокатка; 2 – спекание

В электронной промышленности применяются две основные разновидности технологии резания [1–3]:

? прорезание глубоких пазов в пластинах с последующим разламыванием по тонким перемычкам;

? сквозное разрезание пластин, закрепленных на пластмассовом «спутнике» с помощью адгезионной полимерной пленки.

Для этих двух разновидностей технологий разрезания применены различные химические составы материалов и методы упрочняющих обработок.

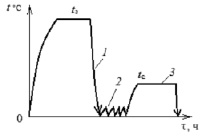

В случае прорезания пазов используется состав металлической матрицы Cu – Sn – Ni с алмазными микропорошками АСМ7/5, АСМ10/7, АСМ10/7Н1, АСМ10/7НТ20. Заключительная механико-термическая обработка состоит из трех операций: закалка с получением перенасыщенного твердого раствора, холодная деформация прокаткой на стане, старение (рис. 2).

Рис. 2. Схема проведения МТО: 1 – закалка; 2 – прокатка; 3 – старение

В процессе закалки формируется пересыщенный твердый раствор a олова и никеля в меди. Холодная пластическая деформация способствует выделению при последующем старении тонкодисперсных частиц Q' – фазы. При проведении старения tс = 300 °С происходит расслоение a-раствора на чередующиеся области a' и a'' с различной концентрацией олова и никеля. Далее происходит спинодальный распад закаленного твердого раствора с образованием на поверхностях расслоения дисперсных частиц Q'-фазы.

Изменение предела прочности sв на примере материала состава Cu–6,5 %; Sn–4 %; Ni с алмазами АСМ10/7 при tс = 300 °С приведён в табл. 1.

Таблица 1

Изменение предела прочности sв на примере материала состава Cu – 6,5 %; Sn – 4 %; Ni с алмазами АСМ10/7 при tс = 300 °С

|

Операция … |

Закалка |

Холодная прокатка |

Старение |

|

sв, МПа ….. |

170 |

244 |

256 |

Отрезные круги являются работоспособными при прорезании пазов на специальной прецизионной установке 04ПП100М с частотой вращения шпинделя 50000 мин –1, скорости подачи круга 50…110 мм/с в зависимости от глубины прорези. Радиальный износ кругов составляет 0,087…0,097 мкм/м. Стойкость кругов при четырехкратном восстановлении режущей кромки равна 1600…2100 погонных метров пути резания.

При сквозном разрезании заготовки изготовляются из дисперсно-твердеющего материала Ni – Cu – Fe с алмазными микропорошками АСМ10/7 и АСМ7/5. В случае применения для этих заготовок упрочняющей МТО-технологии различные партии отрезных кругов характеризовались нестабильностью работоспособности при сквозном разрезании пластин кремния, закрепленных на адгезионной пленке. При этом такие стандартные механические свойства, как модуль упругости, предел прочности при растяжении, микротвёрдость, оставались относительно стабильными.

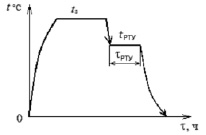

С целью решения возникшей проблемы нестабильности отрезных кругов разработана новая технология упрочняющей термической обработки дисперсно-твердеющих материалов. Она заключается в том, что для операции закалки применен особый режим охлаждения. При заданной температуре tРТУ введена изотермическая выдержка τРТУ, после которой контейнер со стопками пластин в среде осушенного водорода выгружается из печи и охлаждается на воздухе до комнатных температур (рис. 3). Такая технология регулируемого термического упрочнения названа «технология РТУ».

В процессе изотермической выдержки происходит частичный распад пересыщенного твердого раствора g с выделением частиц упрочняющей фазы e:  .

.

Рис. 3. Схема проведения закалки с технологией РТУ

Предложенная технология термической обработки позволила получить более оптимальную неравновесную структуру g + e, промежуточную между равновесным состоянием и состоянием предельного пересыщенного твёрдого раствора g при проведении закалки со скоростями, большими критической скорости закалки.

Исследовано влияние tРТУ = 550…750 °С и τРТУ = 0,5…1,5 ч на механические свойства пластин-заготовок и работоспособность отрезных кругов (табл. 2 и 3). Разрезанию в НИИ подвергались пластины кремния диаметром 100 мм и толщиной 0,48 мм. Резание велось на установках 04ПП100М и УРПУ-150 при частоте вращения круга 36000 мин –1. В качестве относительного показателя работоспособности отрезных кругов принята величина максимальной («разрушающей») скорости подачи круга VS разр, по достижении которой происходило разрушение режущей кромки круга в процессе сквозного разрезания пластин кремния.

Таблица 2

Изменение механических свойств в зависимости от температурно-временных режимов РТУ (без холодной прокатки)

|

Механические свойства |

Режимы РТУ |

|||||

|

τРТУ, ч |

tРТУ, °С |

|||||

|

550 |

600 |

650 |

700 |

750 |

||

|

Алмазный наполнитель АСМ7/5 |

||||||

|

Микротвёрдость HV, МПа |

1,5 |

1100 |

1130 |

1250 |

1290 |

1340 |

|

Число перегибов, n |

40 |

40 |

45 |

46 |

65 |

|

|

Алмазный наполнитель АСМ10/7 |

||||||

|

Число перегибов, n |

0,5 |

75 |

77 |

– |

65 |

– |

|

Микротвёрдость HV, МПа |

1,0 |

1290 |

1260 |

1320 |

1350 |

1370 |

|

Предел прочности σв, МПа |

155 |

159 |

156 |

148 |

156 |

|

|

Число перегибов, n |

48 |

74 |

98 |

78 |

72 |

|

|

Число перегибов, n |

1,5 |

– |

68 |

65 |

62 |

47 |

Таблица 3

Влияние режимов РТУ на разрушающую скорость подачи VSразр при сквозном разрезании пластин кремния (крепление пластины на адгезионной пленке). Состав связки: Ni – 25 %; Cu – (5…10) %; Fe

|

Свойства материала |

Fe, % |

Режимы РТУ |

||||

|

tРТУ, ч |

tРТУ, °С |

|||||

|

550 |

600 |

650 |

700 |

|||

|

Алмазный наполнитель АСМ7/5 |

||||||

|

HV, МПа |

10 |

1,0 |

– |

– |

– |

2550…2650 |

|

VSразр, мм/с без старения |

– |

– |

– |

85…98 |

||

|

Алмазный наполнитель АСМ10/7 |

||||||

|

VSразр, мм/с: |

5 |

0,5 |

||||

|

без старения |

60 |

80 |

– |

85…95 |

||

|

старение 300 °С |

45…50 |

80 |

– |

80…85 |

||

|

HV, МПа |

1,0 |

– |

– |

2500 |

2550 |

|

|

VSразр, мм/с: |

||||||

|

без старения |

– |

– |

62…68 |

90…103 |

||

Для заготовок-пластин в качестве показателя склонности алмазосодержащего материала к хрупкому разрушению принято число перегибов «n» до образования макротрещин при технологических испытаниях на перегиб.

С повышением температуры tРТУ микротвёрдость несколько возрастает, что связано с образованием частиц фазы e. Предел прочности не изменяется. Возрастание времени τРТУ с 0,5 до 1,5 ч, как правило, снижает число перегибов n. Это свидетельствует об охрупчивании материала.

Из данных испытаний ряда партий отрезных кругов следует, что повышенные значения разрушающей скорости подачи 85…103 мм/с имеют круги после РТУ при tРТУ = 700 °С и τРТУ = 0,5…1,0 час.

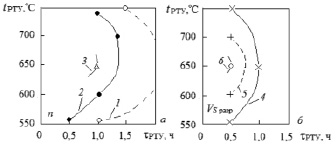

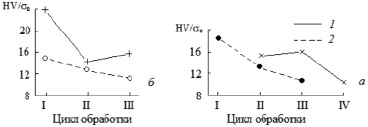

Обобщение более широких испытаний пластин материала на перегиб и отрезных кругов на разрушающую скорость подачи при изменяющихся tРТУ и τРТУ позволило построить «контурные» диаграммы линий уровня n и VSразр (рис. 4).

Рис. 4. «Контурные» диаграммы зависимостей числа перегибов n (а) и VSразр (б) от температуры tРТУ и времени выдержки τРТУ: 1 – n = 48; 2 – n = 75; 3 – n = 98; 4 – VS разр = 60 мм/с; 5 – VS разр = 80 мм/с; 6 – VS разр = 90…95 мм/с

Вид линий уровня n = f(tРТУ, tРТУ) и VSразр = f(tРТУ, tРТУ) одинаков. Это показывает, что численные значения величины n возможно в определенной мере использовать для прогнозирования ожидаемого характера изменения разрушающей скорости подачи отрезных кругов VSразр.

Полученные данные являются оценочными. Для установления более определенных закономерностей и изучения получаемой мезоструктуры материалов требуется проведение специальных исследований.

Качество материалов и отрезных кругов

Работоспособность и долговечность отрезных кругов, применяемых для разрезания полупроводниковых материалов в форме тонких пластин, зависят от комплекса механических свойств исходных заготовок: прочности, показателей хрупкости, микротвёрдости и т.д.

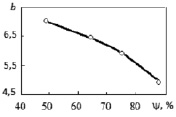

В работе [5] установлена связь между численным значением константы b в формуле Е. Рышкевича для расчета прочности порошковых материалов и величиной относительного сужения беспористых материалов (рис. 5).

Рис. 5. Соотношение между константой b в формуле Е. Рышкевича и относительным сужением ψ материалов

Как видно, величина b снижается с увеличением пластичности материалов и, следовательно, может рассматриваться в качестве относительного интегрального показателя хрупкости пористых порошковых материалов.

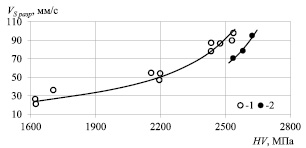

Анализ результатов эксплуатационных испытаний отрезных кругов на бронзовой связке с различным содержанием олова и никеля (до 12…13 %) и на связке из материала Ni – Cu – Fe, отличавшихся по величине b в формуле Е. Рышкевича, показал наличие функциональной зависимости

VS разр = f(b) (рис. 6). Изменение схемы разрезания пластин влияет на установленную закономерность. Так, применение технологии сквозного разрезания уменьшает величину VSразр.

Рис. 6. Соотношение между VS разр и константой b. Условия резания кремния: 1 – прорезание пазов; 2 – сквозное разрезание

Установленные закономерности позволяют оценочно прогнозировать работоспособность отрезных кругов по результатам статических испытаний алмазосодержащих листовых материалов разного химического состава на прочность, отличающихся по численному значению константы b. В случае сквозного разрезания необходимо выдерживать b не выше ~ 5,0. Применение технологии несквозного прорезания пазов расширяет возможности использования инструментальных материалов с более широким диапазоном величины b.

Учет закономерностей, представленных на рис. 6, является необходимым условием обеспечения работоспособности рассматриваемых инструментов.

В случаях неизменного химического состава металлической связки и постоянного алмазного наполнителя характеристики свойств алмазосодержащих материалов определяются технологией их изготовления и режимами проведения операций. Для материалов пониженной пластичности в качестве одного из показателей уровня структурно-энергетического состояния используют величины отношений твердости к пределу текучести или пределу прочности материала. Снижение этих величин характеризует тенденцию к возрастанию предельной пластической деформации материала.

В настоящей работе определяли изменение отношения микротвердости HV металлической матрицы (нагрузка на индентор 0,5 Н) к пределу прочности при растяжении sв алмазосодержащих материалов (HV/sв) по циклам обработки (рис. 7).

Рис. 7. Изменение отношения HV/σв по циклам обработки для алмазосодержащих материалов состава ( %): а – Ni – 25; Cu – 5; Fe; АСМ10/7; б – Ni – 36; Cu – 11; Fe; АСМ10/7. Операции обработки: 1 – холодная прокатка; 2 – спекание

Рис. 8. Зависимость VS разр отрезных кругов от микротвёрдости HV металлической матрицы. Алмазный наполнитель: 1 – АСМ10/7; 2 – АСМ7/5

В процессе выполнения трех циклов обработки показатель HV/sв снижается. Это характеризует относительное замедление процесса роста упрочнения зерен металлической матрицы при формировании твердого раствора и холодной пластической деформации по сравнению с увеличением предела прочности при растяжении алмазосодержащих материалов в процессе повторных спеканий и холодной деформации. При последующем проведении старения (температура 400…500 °С) величина показателя HV/sв снижается до 9,4…9,6. Следовательно, происходит возрастание предельной пластической деформации материалов.

Значительное влияние на разрушающую скорость подачи VS разр оказывают режимы проведения заключительной холодной прокатки и старения. Применение различной степени деформации позволяет изменить величину микротвердости металлической матрицы и, соответственно, достигаемые значения VS разр отрезных кругов (рис. 8).

Так, при HV = 2550 МПа круги с алмазами АСМ10/7 имеют VS разр ≥ 90 мм/с. Применение более мелких алмазов АСМ7/5 существенно снижает VS разр. Уменьшение микротвёрдости до HV = 2200 МПа приводит к резкому падению VS разр до ~50 мм/с.

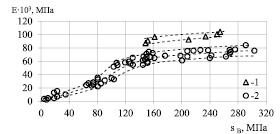

Далее рассмотрим данные сопоставления модуля упругости Е и предела прочности при растяжении sв материалов на матрице-связке Ni – Cu – Fe с алмазными наполнителямиАСМ10/7 и АСМ7/5 (рис. 9).

Рис. 9. Соотношение между модулем упругости и пределом прочности алмазосодержащих материалов на основе Ni – Cu – Fe с алмазами АСМ10/7 и АСМ7/5: 1 – 53 % Ni; 2 – 70 % Ni

На первом участке Е значительно увеличивается с повышением предела прочности до ~ 160 МПа. Это период проведения трех циклов обработки «холодная прокатка – спекание», развития процессов диффузии Cu и Fe в никель с образованием тройного твердого раствора g, снижения пористости при спекании до получения беспористого материала. В процессе МТО из g-раствора выделяются дисперсные частицы e-фазы, предел прочности sв растет при незначительном увеличении модуля упругости.

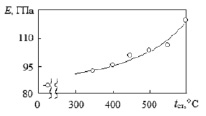

Механические свойства нескольких партий алмазосодержащих материалов на основе Ni – 25 %; Cu – 5 %; Fe толщиной 0,040 мм с наполнителем АСМ10/7 после холодной прокатки представлены в табл. 4. Данные о влиянии старения приведены на рис. 10 и в табл. 5.

Рис. 10. Влияние температуры старения на модуль упругости материала на связке Ni – 36 %; Cu – 11,5 %; Fe с АСМ10/7

Таблица 4

Механические свойства нескольких партий материала Ni – 25 %; Cu – 5 %; Fe с алмазным наполнителем АСМ10/7

|

Характеристики после холодной прокатки |

№ партии |

|||

|

1 |

2 |

3 |

4 |

|

|

Предел прочности sв, МПа |

252 |

252 |

287 |

233 |

|

Модуль упругости Е, ГПа |

78 |

89 |

72 |

75 |

|

Микротвёрдость HV, МПа |

2550 |

2600 |

– |

– |

|

Относительное удлинение d, % |

– |

0,29 |

– |

– |

Таблица 5

Изменение свойств алмазосодержащих материалов при старении (толщина пластин 0,040 мм)

|

Характеристики |

После холодной прокатки |

Температура старения, °С |

||||

|

350 |

400 |

450 |

500 |

550 |

||

|

Материал на связке Ni – 36 %; Cu – 11,5 %; Fe с АСМ10/7 |

||||||

|

Предел прочности sв, МПа |

232 |

233 |

232 |

262 |

279 |

286 |

|

Модуль упругости Е, ГПа |

85 |

92 |

95 |

99 |

103 |

105 |

|

Материал на связке Ni – 25 %; Cu – 5 %; Fe с АСМ10/7НТ20 |

||||||

|

Предел прочности sв, МПа |

– |

225 |

255 |

232 |

221 |

– |

|

Число перегибов n |

– |

4…8 |

9…14 |

7…11 |

9…17 |

– |

|

r, мкОм×см |

– |

63 |

62 |

63 |

68 |

– |

У материала с повышенным содержанием меди и железа увеличение температуры старения от 400 до 550 °С приводит к некоторому возрастанию предела прочности и модуля упругости.

На основе проведенных исследований разработаны алмазосодержащие тонколистовые материалы состава Cu – (6,0…6,5) %; Sn – (4…13) %; Ni и Ni – (25…36) %; Cu – (5…11,5) %; Fe с наполнителями АСМ10/7 и АСМ7/5. Эти дисперсионно-твердеющие материалы применены в качестве заготовок для изготовления отрезных кругов разделения пластин полупроводниковых материалов (кремния, арсенида галлия и др.) в производстве изделий электронной техники.

Типовые механические свойства ряда партий материалов толщиной 0,040 мм представлены в табл. 6. Как видно, материалы на основе Cu – Sn – Ni и Ni – Cu – Fe имеют близкие значения свойств.

Таблица 6

Механические свойства алмазосодержащих материалов

|

Характеристики алмазосодержащего материала |

Состав материала, % |

|

|

Матрица |

||

|

Cu – 6,5; Sn– 12; Ni |

Ni – 25; Cu – 5; Fe |

|

|

Алмазный наполнитель |

||

|

АСМ10/7НТ20 |

АСМ10/7 |

|

|

Предел прочности σв, МПа |

280…300 |

250…280 |

|

Модуль упругости Е, ГПа |

90…95 |

70…80 |

|

Микротвёрдость матрицы HV, МПа |

2400…2700 |

2550…2600 |

В случае применения матричных материалов состава Ni – Cu – Fe повышенная стабильность режущих свойств отрезных кругов разных партий обеспечивается при условии применения технологии изготовления тонколистовых алмазосодержащих материалов на заключительных операциях по режимам РТУ (регулируемого термического упрочнения).