Эффективность процессов резания в металлообработке тесно связана с технологическими возможностями и надежностью режущего инструмента, так как именно инструмент является ключевым элементом в процессе обработки металла, и его характеристики непосредственно влияют на производительность и качество изготавливаемых деталей. В процессе лезвийной обработки на инструмент интенсивное воздействие оказывают множество разнообразных факторов, таких как обрабатываемый материал, скорость резания, температурные условия, геометрия инструмента, электро- и теплофизические свойства и др. [1, 2]. В связи с этим определение степени влияния отдельных факторов на режущие свойства, а также установление аналитических и математических зависимостей с целью оптимального управления и обеспечения наибольшей эффективности процесса лезвийной обработки, в том числе при разработке и внедрении новых инструментальных технологий и методов, не представляются возможными без оценки работоспособности инструмента.

Целью данного исследования является определение возможности оперативной оценки режущих свойств инструмента с покрытием по его теплофизическим свойствам.

Материал и методика исследования

В качестве основного инструментального материала при проведении экспериментальных исследований применялись твердосплавные инструменты марки Sandvik. Были отобраны пластины WNMG080408-PM 4225 группы применимости «P» и пластины WNMG080408-MM 2220 группы применимости «M». Пластины имеют покрытие, нанесенное методом CVD, включающее в себя слои Ti(CN)/Al2O3/TiN, с дополнительной обработкой поверхности для снижения внутренних напряжений в покрытии.

Анализ данных о структуре многослойных износостойких покрытий показал, что для теплофизических расчетов применительно к задачам резания металлов инструментом с многослойными покрытиями с достаточной точностью можно принять [3, 4]:

– объемное соотношение слоев для CVD-покрытий: TiCN – 50%; Al2O3 – 40%; TiN – 10%. Понятие эффективной теплопроводности подразумевает под собой интегральную характеристику, учитывающую влияние теплопроводности и толщины индивидуальных слоев на общую теплопроводность многослойного износостойкого покрытия на режущем инструменте;

– для расчета эффективной теплопроводности твердосплавного инструмента с многослойными износостойкими покрытиями толщина твердосплавной основы принимается равной [3, 5] толщине покрытия.

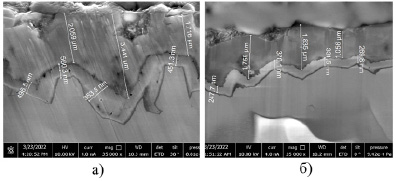

Такие допущения объясняются следующим. Толщина матрицы твердосплавной пластины (~5 мм) измеряется величинами, на несколько порядков большими по сравнению как с толщиной каждого слоя покрытия (рис. 1), так и с толщиной многослойного покрытия в целом. Для оценки влияния особенностей твердосплавного инструмента на этапе технологической подготовки производства и при моделировании тепловых процессов в зоне резания (быстропротекающие процессы) следует учитывать, что основная доля тепловой энергии концентрируется в приповерхностных объемах контактирующих тел – на передней и задней поверхностях инструмента, обработанной поверхности заготовки, прирезцовой поверхности стружки. Именно по этой причине авторы исследований [3, 5] и других исследований тепловых процессов делают отмеченные выше допущения.

Результаты исследования и их обсуждение

Для предварительной оценки режущих свойств инструментального материала выбран параметр термоЭДС в качестве управляемого фактора, на всех твердосплавных пластинах произведено измерение величины термоЭДС [6] на режимах пробного прохода (тарирование) при обработке стали 40Х (группа обрабатываемости «Р») и стали 12Х13 (группа обрабатываемости «M»).

В рамках настоящего исследования величина термоЭДС пробного рабочего хода рассматривается в качестве эталонной меры для оценки существования корреляционной связи с другими теплофизическими свойствами серийно выпускаемого твердосплавного инструмента. Функциональная связь величины термоЭДС с режущей способностью твердосплавного инструмента была обоснована ранее [2].

Рис. 1. Толщина слоев износостойкого покрытия: а – твердый сплав PM 4225, б – твердый сплав MM 2220

Для исследования теплофизических свойств был выбран метод «горячей плиты», поскольку он:

– предполагает прямое измерение теплопроводности с учетом размеров образца, температуры нагрева и времени испытаний;

– позволяет использовать образцы простой (прямоугольный параллелепипед) формы;

– характеризуется малой (до 5%) погрешностью и сравнительно небольшим (до 5 мин) временем испытаний.

Математическую основу метода составляет известный закон Фурье (1):

(1)

(1)

где λ – коэффициент теплопроводности исследуемого образца; S, L – площадь сечения и высота образца соответственно; ΔT – перепад температур между верхней и нижней плоскостью образца; P – мощность теплового источника.

Для слоистых материалов рекомендуется [4, 5] определять эффективный коэффициент теплопроводности (2) в соответствии с удельной долей (оценивается по толщине) каждого слоя в отдельности:

(2)

(2)

где λэф, λi – коэффициенты теплопроводности соответственно для многослойного материала и каждого отдельного слоя; LΣ, Li – суммарная толщина многослойного композита и толщины отдельных слоев.

Рассмотрим, насколько существенно теплофизические характеристики материалов твердосплавной матрицы и слоев многослойного покрытия влияют на величину эффективного коэффициента теплопроводности. Результаты укрупненного расчета для пластин WNMG 0804, характеристика твердого сплава PM 4225 для видов обработки P01–P40 и MM 2220 для видов обработки M05–M35 представлены в таблице 1.

Следует отметить, что во всех рассмотренных случаях различие между эффективной теплопроводностью инструмента с многослойными износостойкими покрытиями и расчетной теплопроводностью твердосплавной матрицы находится в пределах 0,17–0,34%.

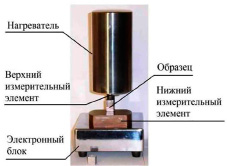

Метод «горячей плиты» реализован в измерителе теплопроводности «КИТ-02Ц «Алмаз». Прибор предназначен для измерения коэффициента теплопроводности высокотеплопроводных материалов в диапазоне 90–1500 Вт/м*К. Соответствующей калибровкой по эталонам нижний предел измеряемой теплопроводности может быть смещен до 1 Вт/м*К. Для проведения калибровки в комплект поставки прибора входят эталонные образцы из таких материалов, как медь, алюминий, никель.

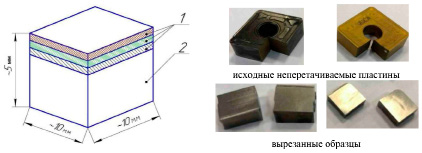

Испытуемый образец (рис. 2) размерами не более 12х12 мм закрепляется в термоизолированной рабочей зоне между верхним (нагреватель) и нижним (теплоотвод) измерительными элементами.

По изменению температуры на противоположных торцах образца за определенное время определяют величину коэффициента теплопроводности. При исследовании слоистых материалов оценивается интегральная теплопроводность образца с учетом величины теплопроводности и толщины каждого слоя. Образцы для измерения теплопроводности вырезаны из многогранных неперетачиваемых пластин на проволочно-электроэрозионном станке. Торцы образцов, контактирующие с нагревателем и теплоприемником (рис. 3), отполированы для обеспечения максимально возможной сплошности контакта и, соответственно, снижения погрешностей метода.

Таблица 1

Эффективная теплопроводность инструмента

|

Группа обрабатываемого материала и вид обработки по ISO |

Р01–Р05 |

Р10–Р20 |

Р25–Р40 |

М05–М20 |

М25–М35 |

||

|

Расчетная теплопроводность твердосплавной основы λ, Вт/(м*К) |

23 |

27 |

41 |

50 |

52 |

||

|

Расчетная теплопроводность и толщина отдельных слоев покрытия, λi (Вт/(м*К) / Li (мкм) |

TiN |

36,50 |

1,5 |

1,4 |

1,2 |

0,6 |

0,6 |

|

Al2O3 |

29,28 |

6,0 |

5,6 |

4,8 |

2,2 |

2,2 |

|

|

TiCN |

10,00 |

7,5 |

7,0 |

6,0 |

2,8 |

2,8 |

|

|

Эффективная теплопроводность инструмента с многослойным износостойким покрытием λэф (Вт/(м*К), LΣ = 4,762 мм |

22,962 |

26,937 |

40,852 |

49,866 |

51,853 |

||

Рис. 2. Образец для измерения теплопроводности твердого сплава с многослойным износостойким покрытием: 1 – многослойное износостойкое покрытие; 2 – твердосплавная основа

Рис.3. Схема измерения теплопроводности

Количество повторений каждого опыта определено в соответствии с апробированными методиками [7] как наибольшее из двух допустимых по критериям Стьюдента (условие неизменности среднего значения в серии опытов) и Фишера (условие неизменности дисперсии в серии опытов). Доверительная вероятность не менее 95%. Погрешность измерений в соответствии с паспортными характеристиками прибора для измерений теплопроводности – не более 5%. Средние значения коэффициентов теплопроводности (λ) для каждой твердосплавной пластины приведены в таблицах 2, 3.

Отметим, что стабильность значений коэффициента теплопроводности в исследуемой партии серийно выпускаемого инструмента достаточно высока – коэффициент вариации равен 0,005 и 0,023 для группы Р и М соответственно. Разброс значений следует признать случайным, поскольку все экспериментально определенные значения коэффициента теплопроводности попадают в 10%-й интервал, определяемый допустимой погрешностью измерительного прибора.

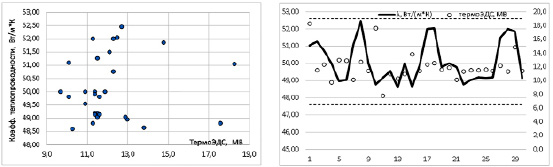

Этот факт наглядно представлен на рисунках 4, 5. Корреляционная связь между исследуемой (коэффициент теплопроводности) и эталонной (термоЭДС пробного рабочего хода) характеристиками серийно выпускаемого режущего инструмента отсутствует. Такой вывод следует из малого абсолютного значения коэффициента парной корреляции и визуального сопоставления данных – вероятность существования корреляционной связи не превышает 0,2% для пластин группы Р и 14,5% для группы М.

Ранее проведенными исследованиями [2] была подтверждена устойчивая функциональная связь между термоЭДС пробного рабочего хода [6] и показателями работоспособности (интенсивностью изнашивания и величиной периода стойкости) твердосплавного режущего инструмента с износостойкими покрытиями.

Таблица 2

Теплопроводность пластин WNMG080408 PM4425, группа Р

|

интервал |

0,52 Вт/(м*К) = |

4,83 |

стандартных отклонения |

||||||||||||||

|

среднее значение |

22,99 |

Вт/(м*К) |

|||||||||||||||

|

стандартное отклонение |

0,108 |

Вт/(м*К) |

|||||||||||||||

|

коэффициент вариации |

0,005 |

||||||||||||||||

|

коэф. корреляции с термоЭДС |

0,002 |

корреляция отсутствует |

|||||||||||||||

|

№ пластины |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

||

|

термоЭДС, мВ |

4,9 |

5,9 |

5,1 |

5,1 |

5,1 |

5,6 |

4,9 |

4,9 |

5,0 |

5,2 |

5,4 |

5,9 |

5,2 |

5,3 |

5,6 |

||

|

λ, Вт/(м*К) |

22,86 |

22,97 |

22,98 |

22,96 |

23,14 |

22,96 |

22,97 |

22,92 |

22,96 |

22,91 |

22,96 |

22,94 |

22,94 |

23,05 |

22,99 |

||

|

№ пластины |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

||

|

термоЭДС, мВ |

5,9 |

5,2 |

5,4 |

5,4 |

5,3 |

5,4 |

4,9 |

5,1 |

5,1 |

4,9 |

4,9 |

5,1 |

5,0 |

5,9 |

5,0 |

||

|

λ, Вт/(м*К) |

22,94 |

22,93 |

22,87 |

22,96 |

22,92 |

22,96 |

23,05 |

22,87 |

23,12 |

22,91 |

22,94 |

23,03 |

22,96 |

23,12 |

23,02 |

||

Таблица 3

Теплопроводность пластин WNMG 080408 MM2220, группа М

|

интервал |

3,85 Вт/(м*К) = |

3,28 |

стандартного отклонения |

||||||||||||||

|

среднее значение |

50,09 |

Вт/(м*К) |

|||||||||||||||

|

стандартное отклонение |

1,174 |

Вт/(м*К) |

|||||||||||||||

|

коэффициент вариации |

0,023 |

||||||||||||||||

|

коэф. корреляции с термоЭДС |

0,145 |

корреляция отсутствует |

|||||||||||||||

|

№ пластины |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

||

|

термоЭДС, мВ |

18,3 |

11,5 |

12,3 |

9,7 |

13,0 |

12,9 |

10,1 |

12,7 |

11,4 |

17,6 |

7,8 |

10,9 |

10,3 |

10,9 |

13,8 |

||

|

λ, Вт/(м*К) |

51,05 |

51,25 |

50,75 |

50,00 |

48,95 |

49,05 |

51,10 |

52,45 |

50,00 |

48,80 |

49,15 |

49,55 |

48,60 |

50,00 |

48,65 |

||

|

№ пластины |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

||

|

термоЭДС, мВ |

11,4 |

12,3 |

12,5 |

11,6 |

11,9 |

10,1 |

11,3 |

11,5 |

11,5 |

11,6 |

11,4 |

12,1 |

11,3 |

14,8 |

11,4 |

||

|

λ, Вт/(м*К) |

49,90 |

52,00 |

52,05 |

49,80 |

50,00 |

49,80 |

48,8 |

49,05 |

49,20 |

49,15 |

49,20 |

51,50 |

52,00 |

51,85 |

49,15 |

||

Рис. 4. Графическое представление корреляционной связи между термоЭДС и коэффициентом теплопроводности (группа обрабатываемости P)

Рис. 5. Графическое представление корреляционной связи между термоЭДС и коэффициентом теплопроводности (группа обрабатываемости M)

Отсутствие корреляционной связи между коэффициентом теплопроводности инструментального материала и термоЭДС пробного рабочего хода позволяет утверждать, что связь между теплопроводностью и работоспособностью инструмента также отсутствует.

Выводы

В результате проведенных исследований сделан вывод о невозможности использования величины теплопроводности твердосплавного инструмента с многослойным CVD-покрытием в качестве критерия для оценки свойств инструмента. Такой вывод обоснован следующим.

Наличие функциональной связи режущей способности твердосплавного инструмента с многослойным CVD-покрытием с его теплофизическими свойствами статистически не подтверждается. Вероятность существования такой связи оценивается по коэффициенту корреляции между соответствующими характеристиками и величиной термоЭДС пробного рабочего хода. Ранее выполненными исследованиями доказана возможность использования термоЭДС в качестве критерия долговечности режущего инструмента. Вероятность существования рассматриваемой функциональной связи не превышает 14,5%.

Информационная способность теплофизических свойств твердосплавного инструмента с многослойным CVD-покрытием с точки зрения оперативной диагностики состояния режущего инструмента в процессе эксплуатации несущественна:

– требуется применение «разрушающих» методов контроля для оценки названных свойств;

– отсутствует функциональная связь между работоспособностью режущего инструмента и теплофизическими свойствами.

Таким образом, можно сделать вывод о том, что коэффициент теплопроводности твердосплавного инструмента с многослойным CVD-покрытием не может рассматриваться в качестве информационного канала для оперативной оценки режущих свойств инструмента.