Бензиловый спирт (БС) пользуется широким спросом в различных отраслях промышленности, например в производствах пластмасс, дезинфицирующих средств, пищевых добавок, ликероводочных изделий, а также в косметологии, фармацевтике и др.

Основными производителями БС являются Германия, Китай, США, Россия и Франция. Российская Федерация обеспечивает БС внутренний рынок и является экспортером этого продукта в такие страны, как Индия, Украина, Казахстан, Молдова, Финляндия, Азербайджан [1, 2].

Одним из известных способов получения бензилового спирта является омыление хлористого бензила. Производство БС включает в себя стадии карбонизации; синтеза бензилового спирта [3]; отпарки азеотропа и ректификации бензилового спирта-сырца. Ректификация – наиболее энергозатратный процесс. Из-за высоких температур разделяемых компонентов на стадии выделения БС процесс проводится под вакуумом, и основными направлениями энергосбережения являются оптимизация давления в колоннах, определение оптимального флегмового числа [4], при котором снижаются затраты на теплоносители, применяемые в теплообменниках (дефлегматоре и кипятильнике).

От правильного выбора контактных элементов в ректификационных колоннах зависит эффективность проведения самого процесса ректификации и габаритные размеры массообменных аппаратов (диаметр и высота), что также влияет на энерго- и ресурсосбережение. Разработанные за последние годы в России различные конструкции насадок [5–7] и массообменных тарелок [8, 9] имеют высокие эксплуатационные показатели, не уступающие зарубежным аналогам. Это способствует их широкому внедрению в производства химической и нефтехимической промышленности и решает вопрос импортозамещения [10].

Цель исследования – уменьшение энергозатрат на стадии ректификации БС за счет оптимизации режимов работы в ректификационных колоннах и выбора наиболее эффективной насадки для определения конструктивных размеров.

Материалы и методы исследования

Выполнено моделирование блока ректификации БС, состоящего из двух колонных аппаратов, с помощью программы PRO-II и программы, разработанной авторами [11], и обзор научной, технической и патентной литературы по современным насадкам [12].

Результаты исследования и их обсуждение

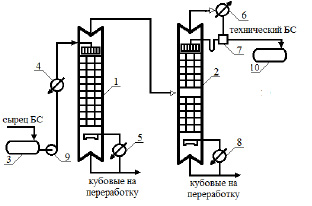

В данной работе выполнено моделирование установки ректификации БС, представленной на рис. 1.

Сырец БС, очищенный от легколетучих примесей, стадии перегонки БС-сырца направляется в сборник 3. Массовая доля бензальдегида (БАД) в сырце БС должна быть не более 0,03 % мас. Из сборника 3 сырец БС насосом поз. 9 непрерывно подается в отпарную ректификационную колонну 1 через подогреватель 4. Температура низа колонны 1 обеспечивается подачей водяного пара давлением до 8,0 кгс/см² в межтрубное пространство кипятильника 5. Отпарная колонна 1 работает без флегмы.

Пары из верхней части колонны 1, содержащие в своем составе в основном БС, очищенные от дибензилового эфира (ДБЭ), непрерывно направляются в ректификационную колонну 2 на дальнейшее выделение технического БС. Кубовые из низа колонны 2 непрерывно выводятся на отпарку остаточного БС из кубовых с целью получения дибензилового эфира (ДБЭ). Колонна 2 снабжена кипятильником 8, куда подается пар с давлением до 8,0 кгс/см² для подогрева.

Пары, содержащие БС и легколетучие компоненты, из верхней части колонны 2 попадают в теплообменник-конденсатор 6 и конденсируются подачей хладагента (оборотная вода) в трубное пространство. Далее конденсат из фазоразделителя 7 поступает в сборник 10. Конденсат, поступающий в сборник 10, представляет собой фракцию БС, отвечающую при анализе качественным показателям технического БС (ТУ 2632-206-0576348-95).

Рис. 1. Двухколонная ректификационная система получения БС

Таблица 1

Температуры кипения компонентов (расчетные) [11]

|

Компоненты исходной смеси |

Температуры кипения (T), °С |

|||||

|

P1 |

P2 |

P3 |

P4 |

P5 |

P6 |

|

|

1. ОХТ |

160,80 |

74,86 |

79,67 |

82,61 |

87,41 |

90,64 |

|

2. ХБ |

179,00 |

94,02 |

98,79 |

101,70 |

106,46 |

109,66 |

|

3. БАД |

178,85 |

91,92 |

96,75 |

99,71 |

104,54 |

107,79 |

|

4. БС |

205,50 |

121,22 |

125,99 |

128,91 |

133,65 |

136,85 |

|

5. ДБЭ |

288,30 |

194,63 |

200,02 |

203,31 |

208,65 |

212,24 |

|

6. Вода |

100,00 |

36,16 |

39,87 |

42,14 |

45,81 |

48,28 |

Примечание. P1 = 760 мм рт. ст., P2 = 45 мм рт. ст., P3 = 55 мм рт. ст., P4 = 62 мм рт. ст., P5 = 75 мм рт. ст., P6 = 85 мм рт. ст.

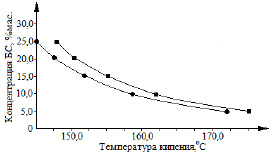

Рис. 2. Влияние состава кубовой жидкости на температуру кипения (2-я колонна): ● – при давлении верха колонны 45 мм рт. ст.; ■ – при давлении верха колонны 55 мм рт. ст.

Так как в состав сырца БС входят 6 высококипящих компонентов (о-хлортолуол (ОХТ), хлористый бензил (ХБ), бензальдегид (БАД), бензиловый спирт (БС), дибензиловый эфир (ДБЭ) и вода), с температурой кипения от 100 до 288 °С, процесс ректификации технического БС проводится под вакуумом. Очевидно, что основным параметром, определяющим энергозатратность процесса, является выбор давления в каждой колонне, при котором энергетические затраты будут минимальными. В табл. 1 приведены расчетные значения температур кипения ОХТ, ХБ, БАД, БС, ДБЭ и воды при давлениях ниже атмосферного.

Были проанализированы данные табл. 1 по температурам кипения чистых компонентов (T), входящих в исходную смесь при различных давлениях (P1, P2, P3, P4, P5, P6). Сделанные предварительные расчеты составов (потоки дистиллята и кубовых остатков с каждой колонны) в разных соотношениях позволили выбрать давления для проведения процесса ректификации БС в 1-й колонне – 75 и 62 мм рт. ст., во 2-й колонне – 55 и 45 мм рт. ст.

Так как на 2-й колонне выделяется товарный продукт, для этого необходимо установить диапазон устойчивой работы для получения заданного качества БС.

На рис. 2 показана зависимость температуры кипения в кубовой части 2-й колонны от концентрации БС. Повышение температуры кипения до 159 °C нежелательно, так как при этом средняя движущая сила теплового процесса в кипятильнике уменьшается, что неизбежно будет приводить к увеличению расхода теплоносителя.

Для проведения процесса моделирования выбраны исходные данные, приведенные в табл. 2. Исследование выполнено для двух вариантов, и входной поток на 2-ю колонну подается в паровой фазе.

Таблица 2

Исходные данные

|

Входные параметры |

I вариант |

II вариант |

|

1. Подача сырца БС, кг/ч |

1600,00 |

1600,00 |

|

2. Концентрация компонентов в сырце БС, % мас. – ОХТ – ХБ – БАД – БС – ДБЭ – Вода |

0,010 0,007 0,025 88,98 10,96 0,023 |

0,010 0,007 0,025 88,98 10,96 0,023 |

|

3. Давление в колонном аппарате, мм рт. ст. – 1-я колонна – 2-я колонна |

75 55 |

62 45 |

|

Выходные параметры |

I вариант |

II вариант |

|

1. Состав технического БС,% мас. (по ТУ 2632-206-0576348-95) – БС – ДБЭ (не более) – Вода (не более) |

99,90 0,02 0,10 |

|

Большое влияние на режимы работы ректификационной колонны оказывает точка ввода исходного потока и его температура. При моделировании процесса ректификации в качестве параметра оптимизации выбиралась температура подачи исходной смеси. Установлено, что при увеличении температуры питания снижается тепловая нагрузка на кипятильник, при этом изменяется число теоретических тарелок для укрепляющей и исчерпывающей части колонны. Для заданного разделения исходной смеси необходимо в 1-й колонне – 8 теоретических тарелок, во 2-й колонне – 10 теоретических тарелок.

Сравнение результатов моделирования по двум вариантам представлено в табл. 3.

Установлено также, что при снижении давления на двух колоннах (сравнение проводится для двух вариантов) уменьшаются энергозатраты в теплообменниках: на кипятильниках на 1-й и 2-й колоннах при использовании пара с температурой 169,80 °С на 75 т/год и оборотной воды в дефлегматоре на 2-й колонне на 456 т/год.

В последнее время при проектировании и реконструкции в ректификационных колоннах все чаще устанавливается регулярная насадка с разнообразной структурой. Применение такой насадки позволяет не только увеличить производительность и уменьшить размеры оборудования, но и снизить гидравлическое сопротивление и таким образом изменить температурные режимы и, соответственно, сократить расходы теплоносителей.

Для выявления узких мест на действующем производстве при эксплуатации производственного оборудования с целью энерго- и ресурсосбережения необходим комплексный подход [13], включающий технологический аудит, проведение необходимых экономических и технологических расчетов, подтверждающих целесообразность принятых технических решений по модернизации; для разработки новых энергоэффективных аппаратов должна быть создана производственная база с мощным научным потенциалом.

В работе [14] описаны особенности распределения газового и жидкостного потоков в насадочной колонне при пленочном режиме и влияние неравномерности распределения фаз по сечению аппарата на эффективность массообмена. Предложена математическая модель для слоя насадки, разделенного на продольные зоны, с разной структурой потоков.

Для эффективной работы массообменного аппарата с различными типами насадок и распределительными устройствами необходимо знать его удерживающую способность. Разработана методика [15] расчета задерживания жидкой фазы в распределителях для колонн разного диаметра с учетом переходных процессов, возникающих при подаче в аппарат.

Важным при работе колонны является не только выбор и правильная установка регулярной насадки [16], но и размещение необходимой конструкции распределителей для жидкого и парового потоков для создания равномерности распределения.

Таблица 3

Параметры проведения процесса ректификации при разных давлениях

|

I вариант |

II вариант |

|||

|

1-я колонна 75 мм рт. ст. |

2-я колонна 55 мм рт. ст. |

1-я колонна 62 мм рт. ст. |

2-я колонна 45 мм рт. ст. |

|

|

1. Материальный баланс, кг/ч – поток на входе – поток дистиллята – кубовый поток |

1600,00 1399,22 200,78 |

1399,22 1382,22 17,00 |

1600,00 1398,60 201,60 |

1398,60 1382,18 16,42 |

|

2. Температура, °С – верха колонны – на входе – низа колонны |

135,80 124,00 155,40 |

126,10 134,92 155,70 |

131,20 122,00 150,90 |

121,50 130,20 151,90 |

|

3. Флегмовое число |

– |

0,33 |

– |

0,30 |

|

4. Тепловая нагрузка, Мккал/ч – на дефлегматор – на кипятильник |

– 0,1877 |

0,2133 0,0293 |

– 0,1847 |

0,2127 0,0276 |

|

5. Расход воды на дефлегматор, кг/ч (вода tвх = 25 °С, tвых = 35 °С) 6. Поверхность теплообмена, м2 (расчетная) |

– |

21329,64 11,35 |

– |

21272,61 11,93 |

|

7. Расход пара на кипятильник, кг/ч (пар t = 169,80 °С) 8. Поверхность теплообмена, м2 (расчетная) |

382,88 43,17 |

59,72 5,97 |

376,90 35,05 |

56,32 4,80 |

Созданная в ГИПХ перекрестноточная насадка [17] обеспечивает регулирование прохождения потоков пара и жидкости при разных нагрузках через специальные сечения за счет секционирования. Описано новое контактное устройство [17], при установке которого улучшается работа распределителя и обеспечивается равномерность орошения насадки при изменяющихся нагрузках жидкости.

Были проведены исследования регулярной насадки [18], в которой пар распределяется по кольцевым каналам и равномерно контактирует со стекающей пленкой жидкости, не образуя застойных зон, за счет чего сопротивление в насадке уменьшается.

Авторами [19–21] разработаны новые конструкции насадок, выполненные из материалов с изменяющимися свойствами при различных температурах, что позволяет изменять режимы работы оборудования и увеличивать производительность.

Для установки в ректификационных колоннах на стадии ректификации БС выбрана регулярная насадка ИВЦ «Инжехим» – Ingechim Regular Gofr. Высота эквивалентная теоретической тарелки (ВЭТТ) для этой насадки равна 0,6 м [22]. По исходным данным (табл. 2) для II-го варианта определены высота насадки в 1-й колонне H = 4,8 м и диаметр D = 1,0 м; высота насадки во 2-й колонне H = 6,0 м (подача исходного потока в среднюю часть аппарата) и диаметр D = 1,0 м.

Заключение

С помощью программы PRO-II и программы [11] проведены исследования работы стадии ректификации БС. На основании анализа полученных результатов моделирования выбраны оптимальные режимы работы и рассчитаны необходимые диаметры и высота регулярной насадки Ingechim Regular Gofr в колоннах в соответствии с исходными данными для получения БС заданного качества. Выбранный наименее энергозатратный вариант позволяет сократить расход пара на 75 т/год и оборотной воды на 456 т/год.