При выполнении планирования производственных мощностей на предприятиях машиностроительной отрасли используется подход, основанный на прямом расчете количественного состава оборудования, базирующийся на станкочасах. Такой подход реализует прямую зависимость от трудоемкости изготовления продукции и годовых объемов выпуска конечных изделий. Известные расчеты на основе коэффициентов предусматривают запас для компенсации простоев станочного парка, связанных с выполнением плановых обслуживания и ремонтов, организацией необходимых технических перерывов. Но при этом не берутся в расчет простои станков при ожидании деталей, внезапный выход оборудования из строя или незапланированное отсутствие работников на рабочем месте, также не учитывается квалификация персонала и техническое состояние оборудования и другие аспекты. В связи с этим расчет количества необходимого технологического оборудования, базирующийся только на станкочасах, часто неточен. Также в технологиях изготовления продукции разными технологами может быть предусмотрен различный состав технологического оборудования, имеющего схожие технические характеристики, но при этом оно чаще всего заменяемое либо взаимозаменяемое. Это ведет к увеличению количества и низкой загрузки имеющегося или приобретаемого технологического оборудования и, следовательно, увеличению инвестиционных затрат, а организация эффективного производства требует грамотно распределять предоставляемые инвестиции. Поэтому для повышения эффективности распределения инвестиций необходимо повышать точность при расчетах количества оборудования.

Предлагается использование специализированного программного обеспечения, разработанного с применением многоагентных технологий, при выполнении планирования развития производственной базы машиностроительных предприятий. Данное программное обеспечение позволит сократить планируемый состав технологического оборудования и инвестиции, необходимые для его приобретения. Многоагентные технологии в задачах распределения производственных ресурсов обеспечивают высокую эффективность работы программного обеспечения, стабильность работы агентов и получаемых результатов [1–3].

Целью исследования является минимизация инвестиций, затрачиваемых для реализации проекта, путем формирования рационального модельного и количественного состава технологического оборудования, обеспечивающего изготовление запланированных объемов продукции.

Выполнимость заданных объемов запланированными производственными мощностями необходимо проверять с помощью оперативно-календарного планирования еще на этапе расчетов и для каждого планируемого периода. Такой подход заблаговременно выявит оборудование с высокой нагрузкой и позволит скорректировать состав оборудования до запуска производства и устранить возникшую перегрузку оборудования.

Постановка задачи

Предположим, требуется организовать новое производство. В рамках данного проекта определена номенклатура, заданы годовые планы производства на несколько лет, на основе чего необходимо сформировать состав технологического оборудования, применяемого в производстве, а также определить сроки его закупки и внедрения в производство, с учетом минимизации стоимости инвестиционного проекта.

При планировании производственных мощностей могут возникнуть следующие проблемы [4]:

I. Ориентирование расчета количества оборудования на год с максимальным производственным планом ведет к увеличению количества и частичному простою оборудования в период до максимального производственного плана и последующий.

II. Многообразие применяемого технологического оборудования и его невысокая нагрузка.

III. Однократное приобретение всего запланированного оборудования также создает риск его частичного простоя в период до максимального производственного плана.

Поставленную задачу предлагается решать с помощью многоагентной системы планирования производственных мощностей (МСППМ). Для оценки корректности выполненных расчетов планируемых производственных мощностей предлагается использовать разработанную многоагентную систему календарного планирования (МСКП) [5], что позволит снизить вероятность возникновения описанных выше рисков и оптимизировать модельный и количественный состав планируемого технологического оборудования.

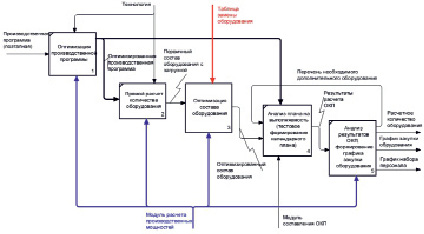

На рис. 1 представлена функциональная модель процесса планирования производственных мощностей и его основные шаги.

Рис. 1. Функциональная модель постановки задачи

Шаг 1 «Оптимизация производственной программы» (решение проблемы I): часть годового плана переносится на предыдущий год.

Шаг 2 «Прямой расчет количества оборудования» [6, 7]: количество необходимого оборудования рассчитывается на основе станкочасов.

Шаг 3 «Оптимизация состава оборудования» (решение проблемы II): выполняется перенос нагрузки между оборудованием.

Шаг 4 «Анализ плана на выполняемость»: полученный в ходе расчетов состав оборудования проверяется на достаточность в МСКП.

Шаг 5 «Анализ результатов ОКП, формирование графиков закупки оборудования, набора персонала» (решение проблемы III): формируется график приобретения оборудования по принципу «точно в срок», то есть с обеспечением его освоения точно к необходимому сроку (году), а не ранее.

Алгоритмическое обеспечение задачи определения необходимого состава производственных мощностей

Для решения вышеуказанных проблем разработаны следующие методы оптимизации: «сглаживание производственной программы» и перенос нагрузки между оборудованием, также в качестве дополнительной оптимизации используется формирование графика поэтапного приобретения оборудования к нужному сроку [4].

В предметной области планирования производственных мощностей выделены основные сущности, отражающие действия и свойства ее объектов: расчет, программа, объем, деталь, станок и соответствующие типы агентов [8].

Агент «расчет» инициирует агентов «программа» и ожидает поступление результирующей информации от агентов «станок».

Агент «программа» инициирует агентов «объем» с параметром «год – изделие», уникального в рамках расчета.

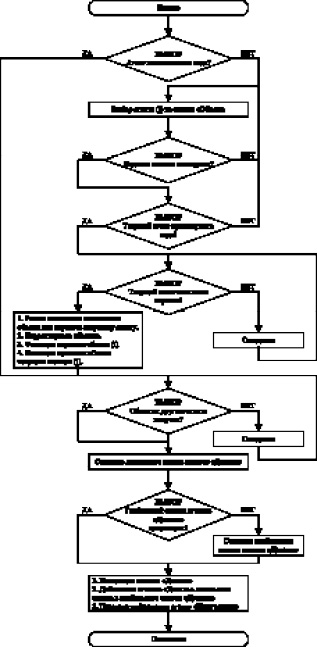

Сначала агенты «объем» взаимодействуют между собой, находят агента, представляющего то же изделие предыдущего года, и путем переговоров определяют возможный объем изделий для опережающего изготовления – оптимизируют программу производства. После завершения оптимизации, то есть агент «объем» принял и передал часть изделий, если это возможно, каждый агент создает и инициирует агента «деталь», представляющего вершину изделия в дереве изделия, и передает ему параметр «год – количество», а также сообщает агенту «программа» информацию об объемах в оптимизированной программе производства. Блок-схема алгоритма поведения агента «объем» представлена на рис. 2.

Рис. 2. Алгоритм поведения агента «объем»

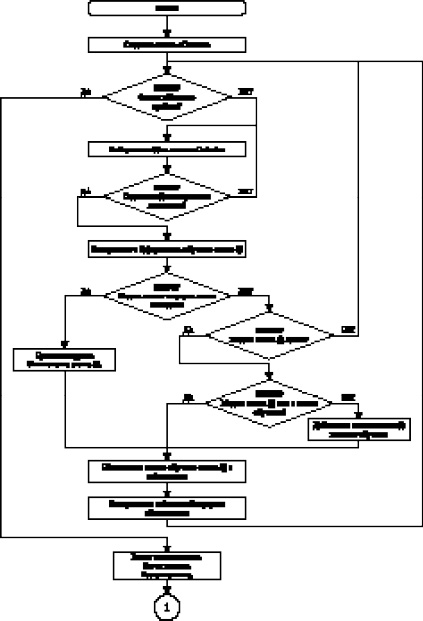

Каждый агент «деталь» (если это узел), для каждой из детали/узла, входящих в ее состав, и их количестве вхождения создает и запускает ряд агентов «деталь» с параметром «год – количество». Параметр «год – количество» состоит из следующих значений: «год» копируется от агента-родителя, «количество» рассчитывается путем умножения из «количества» агента-родителя и количества вхождения в деталь агента-родителя соответствующей дочерней детали. Агент-родитель не уничтожается. После разбиения на узлы (либо отсутствия необходимости) агенты «деталь», в соответствии с технологией изготовления для каждой операции создает и запускает агента «станок», наделяя его параметром «год – модель – трудоемкость». Данный параметр состоит из следующих значений: «год» копируется от агента «деталь», «модель» и «трудоемкость» переносятся из технологии, при этом трудоемкость из технологии умножается на количество деталей, указанного у инициирующего агента «деталь». Блок-схема алгоритма поведения агента «станок» представлена на рис. 3.

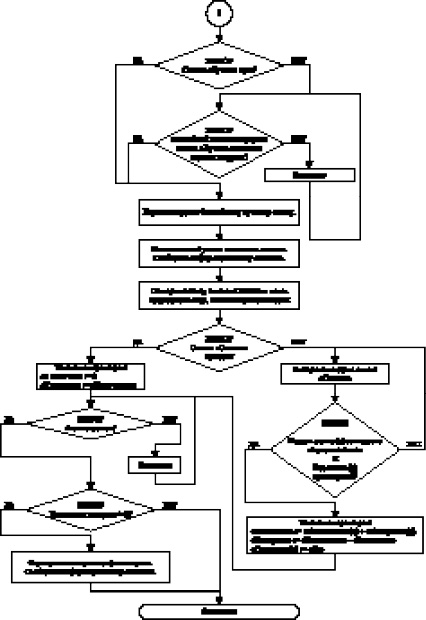

Рис. 3. Алгоритм поведения агента «станок» (начало рисунка)

Рис. 3. Алгоритм поведения агента «станок» (окончание рисунка)

Результаты работы МСППМ

Разработка программного обеспечения выполнена в двух средах разработки: 1С:Предприятие – блок хранения данных, форм ввода/вывода информации и платформа «Embarcadero CodeGear RAD Studio» (язык Delphi) – программирование агентов. Для работы СППР также необходимы установленные MS Word и MS Excel.

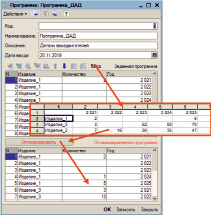

На рис. 4 представлены результаты «сглаживания производственной программы» при работе программного обеспечения (а) и результаты расчета модельного и количественного состава оборудования (б).

а) б)

Рис. 4. Диалоговое окно вывода результата оптимизации производственной программы и расчета модельного и количественного состава оборудования

В результате выполнения расчетов «вручную» на основе разработанных технологий классическим путем получено 22 единицы оборудования на сумму ~2,5 млрд руб., при выполнении аналогичного расчета в МСППМ, выявлена необходимость в 14 единицах технологического оборудования, общей стоимостью ~1,6 млрд руб., снижение составило ~900 млн руб. Что подтверждает эффективность использования данного программного обеспечения.

Заключение

В статье рассмотрена задача расчета модельного и количественного состава технологического оборудования, необходимого для организации новых производств и технического перевооружения действующих. Проблемы, возникающие при планировании производственных мощностей, предлагается устранять с помощью разработанных методов сокращения состава технологического оборудования. Для реализации программного обеспечения разработаны и описаны алгоритмы поведения агентов МСППМ. Основным отличием предлагаемого подхода от общепринятых является применение специализированного программного обеспечения – МСППМ, базирующегося на многоагентных технологиях, а также интегрированная проверка достаточности рассчитанного оборудования путем распределения ресурсов и формирования календарного плана производства в МСКП. Это позволит повысить эффективность инвестиционных вложений при реализации проектов, а также сократить ошибки при планировании производственных мощностей.