Одной из проблем многономенклатурного машиностроительного производства является повышение загрузки производственных мощностей. Большое разнообразие номенклатуры изготавливаемой продукции обычно свойственно предприятиям с мелкосерийным и единичным характером производства. Особенностью этих типов производства является использование универсального оборудования, большой коэффициент закрепления операций (Кзо > 40), необходимость высокой квалификации рабочих, существенные непроизводственные простои оборудования. Все эти факторы снижают эффективность работы предприятия.

Решение вопроса повышения эффективности производства связывают с разработкой и использованием различных методов устранения непроизводственных потерь рабочего времени и, соответственно, повышением загрузки оборудования. Одним из таких методов является составление и постоянное поддержание графика распределения работ в оптимальном состоянии. С этой целью используют алгоритмы формирования оптимального расписания загрузки производственных мощностей, алгоритмы перепланирования составленного расписания при изменении условий (например, появлении нового заказа, выходе из строя оборудования и т.д.).

В статье рассматриваются проблемы, возникающие при применении процедур перепланирования в условиях мелкосерийного и единичного машиностроительного производства, а также предлагается подход к планированию, исключающий процедуры перепланирования.

Методы и алгоритмы автоматизации производственного планирования

Задачи формирования плана загрузки производственных мощностей относят к задачам теории расписания (MS – Machine Scheduling). Подавляющее количество задач, исследуемых в теории расписаний, являются NP-сложными. Несмотря на трудности, связанные с большим количеством перестановок, предлагается несколько методов и алгоритмов для решения этих задач с рядом значительных упрощений [1, 2].

Методы решений условно можно разделить на две группы: конструктивные и улучшающие. Конструктивные методы последовательно формируют частичные расписания, на каждом шаге добавляя планируемую операцию в соответствии с определенными правилами. На выходе метода всегда получается допустимое расписание [1].

Улучшающие методы используют в качестве начального решения некоторое допустимое расписание. Задачей методов является улучшение или оптимизация расписания в соответствии с установленными критериями [2].

Задачи формирования расписаний находят широкое практическое применение. В связи с их актуальностью, несмотря на сложность, существует довольно большое количество алгоритмов, реализующих различные оптимизационные методы, как в нашей стране, так и за рубежом. Анализ работ показал, что многие исследователи отмечают сложность задач планирования многономенклатурного мелкосерийного машиностроительного производства. В статьях приводятся попытки учета таких характеристик производства, как неопределенность времени обработки [3, 4], максимальная рабочая нагрузка станка (MMW) и общая рабочая нагрузка станков (TWM) [5], характеристики отдельных машин, оценки их мощности, эффективности производства и стоимости параллельных машин [6].

Большинство методов планирования создавалось для массового и крупносерийного производства, и их применение дало возможность существенно повысить эффективность производства. В связи с этим такие же методы и подходы планирования производства стали применяться в условиях многономенклатурного мелкосерийного и единичного производства [7, 8]. Однако слепое копирование методов не дает желаемых результатов. Причиной является наличие особенностей многономенклатурного производства, не учитываемых в методах планирования для массового и крупносерийного производства.

Особенности производственного планирования в многономенклатурном машиностроительном производстве

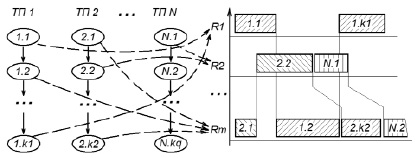

Особенности мелкосерийного и единичного производства накладывают определенные требования и ограничения при формировании графика загрузки рабочих мест. На рис. 1 представлен фрагмент схемы составления расписания. На рисунке используются следующие обозначения: ТП – технологический процесс, представленный последовательностью детале-операций в виде графа цепи, вершины которого обозначены <номер ТП>.<номер операции>, R – рабочие места. На предприятии имеется m универсальных рабочих мест, каждое из которых может использоваться для выполнения определенного типа детале-операций. Например, на универсальном токарном станке могут изготавливаться различные осесимметричные детали: валы, оси, втулки, болты и т.д. Для каждой такой детали токарная операция имеет свою длительность, а также подготовительно-заключительное время для настройки станка, изучения чертежа, выбора инструмента.

Рис. 1. Схема формирования плана-графика загрузки рабочих мест в мелкосерийном и единичном производстве

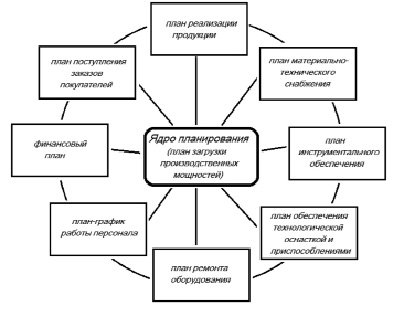

Рис. 2. Схема взаимодействия планов подразделений машиностроительного предприятия

С учетом типа производства график загрузки рабочего места составляется так, что за рабочую смену на одном рабочем месте выполняется несколько детале-операций, относящихся к разным деталям, изделиям и заказам. Однако при этом необходимо учитывать последовательность выполнения операций технологического процесса, а также порядок изготовления детале-сборочных единиц, соответствующий структуре изделия.

Например, на рис. 1 показана последовательность выполнения операций технологического процесса ТП1. Первая операция 1.1 выполняется на рабочем месте R1. Вторая операция 1.2 выполняется на рабочем месте Rm, но она может начаться только после окончания первой операции, несмотря на то, что рабочее место Rm свободно. Свободное время рабочего места Rm может быть использовано для изготовления другой детали по технологическому процессу ТП2. Но период времени выполнения операции 2.1 меньше периода времени простоя оборудования, что приводит к появлению периодов простоя оборудования.

Таким образом, план-график загрузки производственных мощностей формируется в соответствии со следующими условиями: последовательность изготовления детале-сборочных единиц должна соответствовать структуре изделия; последовательность выполнения технологических операций изготовления детале-сборочной единицы должна соответствовать технологическому процессу; не допускается размещение более одной технологической операции на одном рабочем месте; размещение технологических операций допускается только на соответствующих рабочих местах.

Рассмотренные особенности мелкосерийного и единичного производства дополняются нерегулярностью поступления заказов, неопределенностью частоты их следования, и вносят в материальный поток изготавливаемых изделий элементы стохастичности. Общий материальный поток изготавливаемых изделий и выполняемых заказов представляет собой совокупность пересекающихся потоков одновременного изготовления различных детале-сборочных единиц. Поэтому задача автоматизации планирования заключается в управлении совокупностью материальных потоков с регулированием их взаимодействия, иными словами, представляет синтез многоконтурной системы подчиненного регулирования. В качестве контуров регулирования здесь могут выступать: контур управлением изготовления отдельной детале-сборочной единицы, контур управлением работы отдельного рабочего места, контур управления группой детале-сборочных единиц, входящих в изделие, контур управления группой рабочих мест предприятия.

Перепланирование в мелкосерийном и единичном производстве

Эффективность производственного планирования в многономенклатурном производстве во многом определяется степенью «слаженности» работ не только основных цехов и участков, но и служб обеспечения. В этом случае синхронизация планов всего комплекса подразделений является важным фактором. В работе [9] предложена схема централизованной подготовки производственного плана, основу которой составляет ядро планирования. Соответственно, изменение производственного плана влечет за собой изменение планов всех остальных подразделений.

Например, в соответствии с составленным планом производства, отдел материально-технического обеспечения заказал необходимые материалы и комплектующие, с определенными сроками поставки. Изменение плана производства может привести к тому, что заказанные материалы окажутся невостребованными, но срочно потребуются другие, которые еще либо не были заказаны, либо не поступили. Это приведет к необходимости дополнительных материальных затрат на ускоренную поставку необходимых материалов, к напряженности и дезорганизации в работе отдела снабжения, к повышению вероятности появления ошибок. Аналогичная ситуация будет наблюдаться во всех остальных подразделениях.

Кроме того, перепланирование негативно сказывается на работе самого производственного подразделения. Изменение плана вызывает нарушение установленного порядка работ, дезорганизацию в подготовке к выполнению операций технологического процесса.

Описанные негативные явления усиливаются в мелкосерийном и единичном производстве за счет большого количества заказов, различных сроков их выполнения, нерегулярностью и неопределенностью их появления.

Таким образом, перепланирование в производстве приводит к появлению следующих проблем в управлении предприятием:

- дезорганизация работы основного производства;

- дезорганизация работы обеспечивающих подразделений;

- повышение риска появления ошибок, нестыковок и невязок во взаимодействии подразделений предприятия;

- повышение риска невыполнения производственных заказов.

Исходя из этого, при разработке алгоритмов автоматизированного управления производством целесообразно исключить процедуру перепланирования, особенно в мелкосерийном и единичном производстве. Учитывая необходимость регулирования плана производства в связи с влиянием внешней среды и возникающими в связи с этим отклонениями, авторы предлагают подход к актуализации плана производства без процедуры перепланирования.

Подход к управлению мелкосерийного и единичного машиностроительного производства

На основе анализа особенностей мелкосерийного и единичного производства, существующих алгоритмов и подходов к планированию авторы статьи предлагают собственный подход к управлению.

В основе планирования лежит организация на предприятии единого информационного пространства, содержащего необходимый и достаточный объем информационного обеспечения о структуре заказа, структуре изделия, технологических процессах изготовления детале-сборочных единиц, структуре парка оборудования, а также текущего состояния загрузки производственных мощностей.

В едином информационном пространстве формируется двумерное ядро управления, базисом которого являются координаты времени и рабочих мест, отражающее преобразование материальных потоков детале-сборочных единиц посредством технологических операций. В соответствии с текущим состоянием ядра управления для каждой службы формируется график выполнения работ, учитывающий её функциональные задачи и особенности. Для формирования графика (или расписания работ) используются конструктивные методы и алгоритмы, учитывающие особенности мелкосерийного производства. Примером такого алгоритма может служить алгоритм «Опадающие листья», разработанный В.Е. Лелюхиным и О.В. Колесниковой [10]. Сформированные таким образом планы работ всех служб предприятия являются сбалансированными и составленными в соответствии с графиком работы основного производства.

В случае возникновения отклонений от разработанного плана-графика производства выполняется его актуализация посредством оперативной корректировки, заключающейся во встраивании невыполненных операций в периоды простоев оборудования (рис. 3).

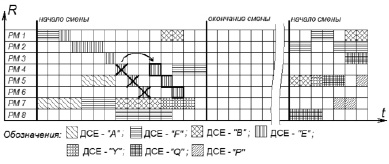

Рис. 3. Корректировка производственного плана в пределах рабочей смены

Ситуация, когда при изготовлении детали «Е» на рабочем месте РМ4 операция не выполнена, представлена на рис. 3. Вследствие этого не были выполнены последующие операции технологического процесса изготовления этой детали, а именно операции на рабочих местах РМ5 и РМ6 (на рис. 3 эти операции перечеркнуты). Оперативное выявление возникшего отклонения дает возможность разместить в графике эти операции позже. Наличие незанятых периодов времени в графике работы оборудования в данном примере позволило добавить невыполненные операции в пределах рабочей смены (на рис. 3 выделены толстой линией) [11].

Использование предлагаемого подхода позволяет избежать операций перепланирования и связанных с ними негативных факторов.

Заключение

В процессе управления в мелкосерийном и единичном производстве серьезной проблемой является перепланирование, выполняемое как с целью ликвидации отклонений в случае невыполнения отдельных операций, так и в случае оптимизации графика в соответствии с новыми критериями. Это приводит к кардинальным изменениям всей структуры плана производства, что практически дезорганизует работу всех подразделений предприятия, включая само производство.

В статье рассмотрен подход, обеспечивающий решение задач оперативного управления для достаточно специфических производственных условий многономенклатурного производства.

Предложенный авторами подход может быть использован при разработке автоматизированной системы управления машиностроительным производством, учитывает особенности работы предприятий с мелкосерийным и единичным характером.