Гидравлические приводы, используемые в управлении промышленными процессами, используют гидравлическое давление для привода выходного элемента. Они используются там, где требуется высокая скорость и большие усилия. Жидкость, используемая в гидравлическом приводе, очень несжимаема, так что приложенное давление может быть мгновенно передано прикрепленному к нему элементу. Такое широкое применение объясняется рядом преимуществ данного типа привода по сравнению с механическими и электрическими приводами.

Основные преимущества гидроприводов:

1. Высокая удельная мощность гидропривода, то есть передаваемая мощность, на единицу общей массы элементов. Этот параметр для гидроприводов в 3–5 раз выше, чем для электроприводов, и это преимущество возрастает с увеличением мощности трансмиссии.

2. Относительно просто можно бесступенчато регулировать скорость выходного звена гидропривода в широком диапазоне.

3. Высокоскоростной гидравлический привод. Операции пуска, реверса и остановки выполняются гидравлически гораздо быстрее, чем другими приводами. Это связано с малым моментом инерции исполнительного органа гидромотора (момент инерции вращающихся частей гидромотора в 5–10 раз меньше соответствующего момента инерции электродвигателя).

4. Простота преобразования вращательного движения в возвратно-поступательное.

5. К гидроприводу может быть подключено любое гидравлическое оборудование: отбойные молотки, дисковые пилы, различные ковши и захваты.

6. Слабое воздействие вибрации на руки.

Благодаря основным свойствам жидкости – текучести и практической несжимаемости (при сжатии рабочая жидкость объёмного гидропривода сжимается примерно в восемь раз легче, чем свинец) жидкости способны практически без изменения передавать давление во все точки занятого ею замкнутого объёма. Это замечательное свойство жидкости, открытое Б. Паскалем, положено в основу принципов работы всех элементов, механизмов и агрегатов объёмного гидропривода [1].

Давление, приложенное к замкнутой жидкости в любой точке, передается без уменьшения и равномерно по всей жидкости во всех направлениях и действует на каждую часть замкнутого сосуда под прямым углом к его внутренним поверхностям. Таким образом, если сила приложена на небольшой площади, чтобы вызвать давление в замкнутой жидкости, сила, создаваемая на большей площади, может быть во много раз больше приложенной силы, которая создала давление. Этот принцип используется в различных гидравлических устройствах для создания таких гидравлических прессов.

Благодаря именно этим свойствам жидкости объёмный гидропривод обладает только ему одному присущим замечательным свойством – способностью неограниченно увеличивать управляющие усилия оператора (принцип гидроусиления). На этом принципе основана работа гидравлических усилителей, следящих систем и т.п. [2].

При определении компонентов для гидравлического силового агрегата первичный двигатель определяется в зависимости от крутящего момента, скорости и требований к мощности гидравлического насоса. Это довольно просто для электрических двигателей, потому что они обычно имеют пусковой момент, который намного превышает рабочий момент. Однако часто конструкторы указывают двигатели большего размера, чем это необходимо. Это приводит к потере энергии, потому что двигатель работает с меньшей эффективностью.

Высокие надёжность и долговечность (некоторые гидроагрегаты в стационарных условиях работают 15–20 лет, срок службы под нагрузкой объёмных гидронасосов и гидромоторов составляет 20000 ч и более), простота изготовления и эксплуатации элементов и агрегатов объёмного гидропривода, наряду с отмеченными выше преимуществами, делает его незаменимым при решении инженерных задач не только на транспорте, но и во многих отраслях промышленности, военного дела и сельского хозяйства. С помощью объёмного гидропривода разводят мосты, открывают ворота шлюзов и крыши шахтных пусковых установок ракет, управляют мощными прокатными станками с программным управлением, автоматическими по точным линиям сборки машин и оборудования и т.п. [3].

Другое дело – дизельные и бензиновые двигатели. У них гораздо более плоская кривая крутящего момента, поэтому они обеспечивают примерно такой же крутящий момент на высокой скорости, как и на низкой. Это означает, что двигатель внутреннего сгорания может развить достаточно высокий крутящий момент, чтобы привести в действие загруженный насос, но недостаточно, чтобы разогнать его до рабочей скорости. Следовательно, при прочих равных условиях силовой агрегат, требующий электродвигатель заданной мощности, обычно требует бензиновый или дизельный двигатель с мощностью, более чем вдвое превышающей мощность электродвигателя.

Оборудование, основанное на системе гидравлического привода, находит широкое применение для обеспечения основного и второстепенного движения в технологическом оборудовании. Главный эффект обеспечивается их использованием в оборудовании технологического типа и технике мобильного действия, используемых для изготовления деталей, имеющих объемные габариты, где необходимо воспроизводить усилия от сотен до тысяч тонн при постоянном перемещении рабочего инструмента.

Использование привода, имеющего гидравлический тип, может быть ограничено, когда для перемещения рабочего инструмента требуется большая скорость возвратно-поступательного движения, который получает большие значения противодействия со стороны обрабатываемой детали. Данное ограничительное свойство обуславливается тем, что приводы гидравлического типа, установленные в оборудовании, обеспечивающем быстродействующие операции, постоянно действуют при стремительно меняющихся динамических нагрузках, которые в настоящее время применения приводов гидравлического типа недостаточно изучены [4].

Цель исследования: исследование разработок конструкций, формирование методик процесса моделирования и изучения, подбор оптимальных параметров привода гидравлического типа быстродействующего технологического оборудования. Повышение значений эффективности приводов гидравлического типа быстродействующего оборудования с возвратно-поступательным движением путем подбора методик их рационального расчета и осуществление рационального подбора проектных решений с учетом нелинейности основных характеристик, процессов сжимания рабочей жидкости и процессов деформации трубопроводом оборудования.

Материалы и методы исследования

Осуществление процесса пробития металла листового типа зарождается неоднородное поле сложного силового типа, которое сконцентрировано в непосредственной близости от кромок режущих составных частей пуансона и матрицы [5]. В связи со сложностью и неоднородностью процессов силового поля при процессе пробития в расчетах технологического типа используется условная величина технологического типа – сопротивление среза (σср, кгс/мм2).

(1)

(1)

где Fmax – значение максимального усилия, возникающего на оборудовании штоках цилиндров в технологическом процессе пробития листовой детали;

L – значение длины отрезного шва разделяемого материала заготовка;

S – значение толщины деталей.

Данная переменная охватывает многие виды значений сопротивлений вырезаемых металлов, и достигается упрочнение металла к моменту скола.

Значение сопротивления срезам остается начальным значением величины так как, значение усилия вынесено к общей поверхности данной детали с боковой стороны. В результате, значение условного экстремального сопротивления срезу выводится по формуле

(2)

(2)

Значение глубины вдавливания (рис. 1, а) имеет значение от показателей свойств механического типа материала заготовки и значения степеней наклепа предварительного типа, но также от значения пробивки с относительной толщины, значений зазоров и скоростей процессов осуществления резания. Значение сопротивления срезу в данном случае находится по зависимости

(3)

(3)

где т – значение коэффициента, зависящего от значения относительности зазоров z/S;

d – значение диаметров пробиваемого отверстия;

σв – значение временного сопротивления материалов заготовок.

При значении оптимального двустороннего зазора z = 0,15•S значение коэффициента m = 1,2, а значение сопротивления срезам выводится по зависимости

(4)

(4)

Значение расчетного усилия процессов срезов штампом с параллельной режущей кромкой выводится по следующей зависимости

(5)

(5)

Значение экстремальной величины сопротивления срезам выводится по зависимости

(6)

(6)

но при этом важно определить значение глубины вдавливания инструментов в материал обрабатываемой детали в момент возникновения скалывающейся трещины hп, зависящее от значения пластики материала, его значения толщин, зазоров и скоростей движения (количества движений-ходов) инструмента.

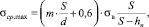

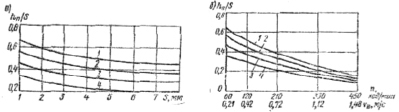

На рис. 1, а, показаны средние показатели значений зависимостей переменной hп/S (значение вдавливания ψп = hn/S) от значения толщин материала для определенных из используемых в штампе листов различного сортамента металла. Полученные значения следует отнести к процессу пробивания со значениями низкой скорости при определенных значениях зазоров между оборудованием пуансоном и матрицей [6–7]. На рис. 1, б, показаны значения экспериментальных зависимостей hп/S от количества проходов выходного звена для материала со значением толщины 1,0–1,2 мм. На рис. 1, б, показано, что при процессе пробивания на прессах быстродействующего действия рабочего оборудования (450 мин-1) значение относительной глубины вдавливания убывает от трёх (для материала сталь 50) до пяти (для материала сталь 08кп) раз.

Рис. 1. Значение зависимостей коэффициентов вдавливания ψn = hn /S от значений толщины материала (а) и числа проходов инструмента (б): 1 – для материала сталь 08кп (σв = 30 кгс/мм2); 2 – для материала сталь 20кп (σв = 40 кгс/мм2); 3 – для материала сталь 30кп (σв = 50 кгс/мм2); 4 – для материала сталь 50 (σв = 65 кгс/мм2)

В результате для нахождения значения величины экстремального сопротивления срезам следует иметь hп, которое зависит от значения материала заготовки, ее размера и скоростей движения инструмента. Проведенный анализ приводит к выводу, что расчёты значения величин сопротивления срезам целесообразно выполнять индивидуальным способом к каждому случаю [6–8].

Отметим, что значение усилия пробивания связано со значением сопротивления срезам σср материала заготовки, толщины используемого металла, значением длин отделяемого контура L, значением величин зазоров z между оборудованием пуансоном и матрицей и значением скоростей процесса деформирования металла.

Приведенная зависимость для нахождения значения максимального усилия, которое создается приводом гидравлического типа при процессе пробивания стального листа, имеет вид

(7)

(7)

которая, однако, не определяет значение глубины, вследствие чего выполняется процесс разрушения целостности пробиваемого материала, при процессе пробивания деталей из тонкого листа стали с частотой проходов ползуна 60 мин-1 значение глубины внедрения оборудования пуансона до значения момента образовавшихся скалывающихся трещин составляет 64 % от значения S, а при штамповке быстроходного действия со значением частоты прохода 450 мин-1 и более она уменьшается до 14 %.

Спроектировав выполняемую работу привода гидравлического типа, выполняющего движение возвратно-поступательного характера в автономном режиме, следует учитывать, что во время работы оборудования пуансона, а следовательно, на ползун и поршень цилиндров привода гидравлического типа, со стороны детали-заготовки-изделия возникает значение усилия вырубки и значение силы проталкивания Fnp, а при выполнении возвратного прохода значение силы снятия FCH, которые равны между собой и составляют около 6 % от значения усилия пробивания Fmax.

Результаты исследования и их обсуждение

Анализ значений позволяет выполнить оптимальное моделирование привода гидравлического типа со значениями и функциями возвратно-поступательного движения оборудования быстродействующего характера перфорационного типа пресс-молота при пробивании стального листа [8–10].

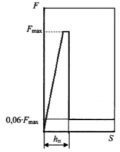

Рис. 2. Значение изменения усилия, создаваемое приводом гидравлического типа, выполняющего возвратно-поступательное движение для выполнения процесса пробивания стального листа на протяжении рабочего прохода оборудования пуансона

На рис. 2 показана выведенная экспериментальным путем диаграмма изменения значений усилий, которые должны воспроизводить привод гидравлического типа при возвратно-поступательном движении при выполнении процесса пробивания стального листа на протяжении рабочего прохода оборудования пуансона. Максимум кривой равен значению наибольшего усилия Fmax и завершению пластической стадии процесса пробивания. Изгиб данной кривой показывает процесс возникновения скалывающихся трещин у режущих кромок оборудования матрицы, а вследствие этого затем и у оборудования пуансона, что определяет процесс начала скалывания.

Вертикальная линия – это завершение процесса пробивания, моментальному снижению значения усилия и разгрузке привода гидравлического типа пресса. Остальная часть диаграммы – значения вибрации выходного звена и процесса проталкивания деталей в оборудование матрицы.

Рис. 3. Значение условного изменения силы, которое должен создать привод гидравлического типа с возвратно-поступательным движением для выполнения процесса пробивания стального листа на всей длине рабочего прохода оборудования пуансона

Для простоты выполнения процесса математического описания значения зависимости силы, которую должен генерировать привод гидравлического типа с возвратно-поступательным движением для выполнения процесса пробивания стального листа на протяжении рабочего прохода оборудования пуансона, характер её изменения, показанный на рис. 2, выполним в виде, показанном на рис. 3 [11].

Заключение

В результате выполненного анализа расчёт привода гидравлического типа с возвратно-поступательным движением будем выполнять, основываясь на значениях максимально получаемого им значения усилия, максимальном значении толщины пробиваемой заготовки, и считаем при этом, что для привода гидравлического типа с тихим ходом пресса hn/S ≈ ψр, а при возрастании значения скорости перемещения оборудования пуансона до 450 ходов в минуту будем считать, что происходит линейное уменьшение до hn/S ≈ ψр/4.