Пенобетоном называют разновидность ячеистого бетона, представляющего собой искусственный каменный материал пористой структуры, изготовленный из вяжущего, кремнеземистого компонента, порообразователя и воды [1]. Отличительной особенностью пенобетона, по сравнению с другими разновидностями легких и особо легких бетонов, является трудность достижения стабильных значений показателей качества. Зачастую это связано с необходимостью управления многочисленным количеством рецептурных и технологических факторов [2]. Наиболее распространенным методом решения данной задачи является применение аппарата математического моделирования с элементами статистического анализа.

Для объективного отображения технологического процесса приготовления пенобетона необходимо, чтобы его математическая модель включала все факторы, существенно влияющие на выходную величину [3]. Отсутствие в модели хотя бы одного из существенных факторов может повлечь за собой ошибочную интерпретацию явлений, происходящих в технологическом процессе.

Процесс приготовления и твердения пенобетона сопровождается параллельным протеканием ряда химических и физических процессов. Косвенными показателями этих процессов можно рассмотреть перечень рецептурных факторов. По оценкам многих исследователей, количество факторов, влияющих на свойства пенобетона, может быть достаточно обширным – от пяти до нескольких десятков [1, 4]. Степень влияния этих факторов на выходные данные весьма неоднозначна и зависит от типа исследуемых параметров: средняя плотность, прочность при сжатии, коэффициент теплопроводности, трещиностойкость, морозостойкость и т.д.

В анализе факторов и их оптимизации во многих отраслях промышленности используют так называемый принцип Парето. Принцип является своего рода условным эмпирическим правилом, названным в честь итальянского инженера и экономиста Вильфредо Парето. Сам принцип формулируется следующим образом: «20 % усилий дают 80 % результата, а остальные 80 % усилий – 20 % результата» [5]. В данном контексте это можно перефразировать так: «20 % факторов влияют на 80 % показателей, а остальные 80 % факторов – на 20 % показателей». Приведенная пропорция с математической точки зрения не является точной закономерностью, а служит некоторым обобщающим мнемоническим правилом. Ранжирование факторов по степени влияния на изменчивость показателей качества пенобетона можно достигнуть с использованием принципа Парето. В работе приводится анализ технологического процесса изготовления пенобетонных блоков автоклавного твердения плотностью D500-600 («D» показывает марку пенобетона по средней плотности, кг/м3). Задачей является получение математической модели без отрыва от действующего производства с использованием отработанной рецептуры.

В исследовательских работах по строительному материаловедению обычно применяют аппарат математического планирования эксперимента, либо другие смежные методы, основанные на принципах математической статистики: априорное ранжирование факторов, дисперсионный анализ, регрессионный анализ, комбинаторный анализ (греческие и латинские квадраты и др.), методы экспериментального отсеивания факторов с насыщенными матрицами, метод случайного баланса и т.п. [6]. Каждый из перечисленных методов обладает своими преимуществами и недостатками, а также рядом специфических условий, при соблюдении которых можно получить модель, адекватно отражающую значимость каждого фактора. Следует отметить, что большинство рассмотренных методов в той или иной степени пересекаются с принципами планирования эксперимента. Одним из известных недостатков планирования эксперимента является управление крайне ограниченным количеством входных факторов вследствие необходимости проведения большого количества опытов. Количество опытов N при полном факторном эксперименте рассчитывается по формуле

N = nt, (1)

где n – уровни варьирования факторов, ед.; t – количество факторов в эксперименте.

Например, при n = 3 и t = 2 количество опытов равно 9, при t = 3 количество опытов достигнет 27, а при t = 5 будет равно 243. Таким образом, при планировании эксперимента крайне трудно составить модели, учитывающие более 2–3 факторов. На основании изложенного перед исследователем стоит важная задача – выделить наиболее значимые факторы, так как в противном случае возрастает объем экспериментальной работы и, как следствие, трудоемкость исследовательского процесса. Наиболее целесообразным методом в приведенных ограничениях является регрессионный анализ, в частности элементы множественной регрессии. Назначение множественной регрессии состоит в анализе связи между несколькими независимыми переменными и зависимой переменной при относительно небольшом количестве экспериментов. Экспериментальные данные получены в процессе производства пенобетонных блоков на площадке опытно-экспериментального полигона «Стройкомпозит», г. Якутск.

Цель работы состоит в получении в цеховых (не в лабораторных) условиях достоверных оценок воздействия входных факторов на характеристики пенобетонной смеси и пенобетона при минимальном числе экспериментов.

Материалы и методы исследования

Пенобетонные блоки изготовлены с использованием следующих сырьевых компонентов: в качестве вяжущего – портландцемент класса прочности ЦЕМ I 32,5Б по ГОСТ 31108-2016 и молотая негашеная известь по ГОСТ 9179-2018; в качестве кремнеземистого компонента – механоактивированный кварцполевошпатовый песок из поймы р. Лена по ГОСТ 8736-2014; в качестве воды затворения – техническая вода по ГОСТ 23732-2011; в качестве порообразователя – Foamcem. Образцы размером 100х100х100 мм выпилены из пенобетонных блоков после завершения цикла автоклавной обработки. Физико-механические характеристики пенобетонной смеси и образцов пенобетона определены с использованием стандартных методов и аттестованных приборов лаборатории строительных материалов СВФУ им. М.К. Аммосова. Обработка экспериментальных данных выполнена методами математической статистики на платформах программ STATISTICA и MathCAD.

Результаты исследования и их обсуждение

Рассмотрим технологический процесс изготовления пенобетона как стандартную управляемую систему модели «черного ящика». Наиболее подробно модель «черного ящика» изложена в работах [6, 7]. Система как единый функционирующий «организм» выделена из окружающей среды и в то же время связана с внешними возмущениями от воздействия входных факторов. Система связана со средой посредством входных факторов X = {x1, x2, x3 … xn}, показывающих наблюдаемое влияние среды на систему, посредством возмущающих воздействий, а также выходными данными Y = {y1, y2 … yn}:

(2)

(2)

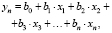

Функцию (2) можно представить в форме линейного уравнения множественной регрессии вида

(3)

(3)

где b0 – свободный член; b1, b2, b3 … bn – коэффициенты регрессии.

Оценка свободного члена и коэффициентов регрессии уравнения (3) производится методом наименьших квадратов [7]:

(4)

(4)

где X – матрица значений входных факторов x1, x2, x3 … xn; XT – транспонированная матрица значений входных факторов x1, x2, x3 … xn; Y – вектор значений выходных данных y1, y2 … yn.

С учетом имеющегося научного задела [4, 8], а также на основании работ других исследователей [2, 3] нами приняты пять рецептурных факторов: x1 – содержание цемента, кг/м³; x2 – содержание извести, кг/м³; x3 – содержание шлама, кг/м³ (50 % массы шлама состоит из механоактивированного песка, остальная часть из воды); x4 – содержание воды, кг/м³; x5 – плотность пены, кг/м³. Рецептурные факторы заданы по расходу необходимого количества материала в кг на 1 м3. Для подбора выходных данных подобран ряд технологических и физико-механических показателей: y1 – расплыв раствора по Суттарду, см; y2 – плотность пенобетонной смеси, кг/м³; y3 – разница температур пенобетона перед резкой и в момент формования, °С; y4 – плотность пенобетона в сухом состоянии, кг/м³; y5 – прочность при сжатии, МПа.

Основной задачей экспериментальных работ является фиксирование условий производственного процесса (входных факторов) с использованием принятой рецептуры пенобетона. Отработанный номинальный состав пенобетонных блоков, кг/м3 [4]: D500: портландцемент – 190, известь – 40, песок – 290, вода – 210; D600: портландцемент – 200, известь – 75, песок – 320, вода – 235 (удельная поверхность песка 350–400 м2/кг). По приведенным составам выполнено сорок замесов (два дублирующих замеса по 20 опытов), где зафиксированы 400 значений входных и выходных данных. Полученные результаты после обработки приведены в таблице. Расход материалов (входные факторы x1 ...x4) показан на один цикл работы пенобетоносмесителя объемом 2,55 м3.

Состав и свойства пенобетонной смеси и образцов пенобетона

|

№ п/п |

Входные факторы |

Выходные данные |

||||||||

|

x1 |

x2 |

x3 |

x4 |

x5 |

y1 |

y2 |

y3 |

y4 |

y5 |

|

|

1 |

491 |

189 |

1387 |

298 |

73 |

25 |

750 |

25,4 |

520,20 |

2,03 |

|

2 |

495 |

190 |

1386 |

289 |

78 |

26 |

775 |

27,2 |

623,68 |

3,50 |

|

3 |

495 |

188 |

1388 |

288 |

74 |

27 |

730 |

16,8 |

738,22 |

3,38 |

|

4 |

493 |

186 |

1447 |

237 |

82 |

25,5 |

790 |

14,2 |

554,20 |

2,53 |

|

5 |

500 |

189 |

1486 |

250 |

86 |

24 |

803 |

14,7 |

604,64 |

2,63 |

|

6 |

493 |

197 |

1450 |

245 |

95 |

27 |

871 |

17,8 |

594,57 |

2,22 |

|

7 |

496 |

186 |

1451 |

285 |

94 |

25 |

825 |

19,6 |

576,00 |

2,43 |

|

8 |

504 |

189 |

1450 |

338 |

76 |

24 |

812 |

17,8 |

548,70 |

2,74 |

|

9 |

492 |

190 |

1391 |

298 |

95 |

25 |

799 |

13 |

352,02 |

2,18 |

|

10 |

494 |

186 |

1384 |

362 |

68 |

27 |

905 |

19,8 |

638,43 |

2,55 |

|

11 |

493 |

189 |

1388 |

398 |

89 |

29 |

810 |

15,8 |

540,46 |

2,24 |

|

12 |

493 |

186 |

1343 |

323 |

70 |

27 |

786 |

28 |

613,94 |

2,07 |

|

13 |

489 |

189 |

1385 |

231 |

73 |

27 |

748 |

29,7 |

538,84 |

1,19 |

|

14 |

496 |

187 |

1386 |

230 |

76 |

27 |

769 |

24,4 |

591,50 |

1,92 |

|

15 |

403 |

188 |

1389 |

228 |

74 |

24 |

764 |

23,7 |

525,15 |

2,16 |

|

16 |

495 |

190 |

1389 |

244 |

73 |

24 |

790 |

23,5 |

531,44 |

2,21 |

|

17 |

495 |

188 |

1386 |

238 |

78 |

24 |

720 |

30 |

540,31 |

2,23 |

|

18 |

441 |

169 |

1270 |

219 |

75 |

25 |

744 |

24 |

527,11 |

1,93 |

|

19 |

442 |

169 |

1270 |

223 |

69 |

25 |

900 |

23,5 |

507,08 |

1,94 |

|

20 |

449 |

170 |

1268 |

222 |

78 |

25 |

746 |

22,6 |

570,33 |

1,52 |

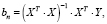

Данные таблицы обработаны с использованием выражения (4), результаты расчетов показаны в уравнениях

(5)

(5)

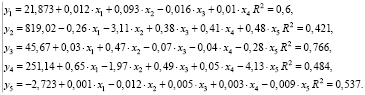

Для оценки адекватности полученных уравнений регрессии применен коэффициент детерминации [7]:

(5)

(5)

где  сумма квадратов регрессионных остатков;

сумма квадратов регрессионных остатков;  общая дисперсия;

общая дисперсия;  фактические и расчетные значения выходных данных;

фактические и расчетные значения выходных данных;

Чем ближе коэффициент детерминации к единице, тем лучше и адекватнее модель приближает рассчитанные по уравнениям (5) значения к наблюдаемым экспериментальным данным (таблица). Коэффициенты детерминации уравнений регрессии также приведены в (5). При оценке корреляционной связи между входными и выходными данными необходимо исключать уравнения, у которых R2 < 0,5, соответственно, y2 и y4 в дальнейших расчетах не учитываем.

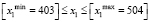

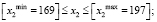

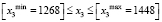

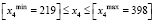

Составленные уравнения множественной регрессии (5) являются линейными моделями, описывающими наклонную гиперплоскость в факторном пространстве. Исходя из этого, если не принимать ограничения, то, анализируя модель, можно получить недостоверные данные. Поэтому в расчетах учитывается только та локальная область факторов, которая была изучена в ходе проведения экспериментальных работ (таблица), а именно:

;

;

;

;

;

;

.

.

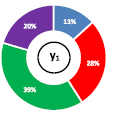

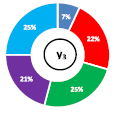

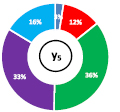

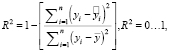

Следующим этапом является анализ уравнений y1, y3 и y5 по принципу Парето. Для этого применили специальный инструмент программы STATISTICA «график Парето». Полученные в результате анализа принципа Парето данные иллюстрированы в виде круговых диаграмм и показаны на рисунке.

|

|

|

|

|

а) расплыв раствора по Суттарду |

б) разница температур пенобетона перед резкой и в момент формования |

в) прочность при сжатии |

Удельный вес влияния входных факторов на выходные данные: синий – содержание цемента (x1), красный – содержание извести (x2), зеленый – содержание шлама (x3), фиолетовый – содержание воды (x4), голубой – плотность пены (x5)

Анализ диаграмм показывает, что наибольшее влияние на степень изменчивости всех трех выходных данных оказывает фактор x3 – содержание шлама. Для расплыва раствора по Суттарду на втором месте по силе влияния оказалось содержание извести x2 = 28 %. Расплыв по своей природе показывает реологию растворной составляющей, поэтому наличие в нем шлама и извести повышает его растекаемость. Это связано с тем, что шлам отчасти состоит из воды, а известь после гашения придает смеси пластичность. Однако стоит отметить и роль воды затворения x4 = 20 %, который занимает третью строчку по силе влияния на y1. Следует отметить, что факторы x3 и x4 производят некоторый синергетический эффект, который повышает суммарное содержание водной составляющей, тем самым увеличивая пластичность растворной смеси. Для перепада температур y3, так же как и у y1, наибольший вклад вносит x3 и только потом x5 = 25 % и x2 = 22 %. Такое ранжирование отчасти противоречит общепринятым принципам, то есть с увеличением количества извести, температура пенобетонного массива должна пропорционально увеличиваться (за счет взаимодействия СаО с Н2О). Возможно, это связано с особенностями морфологии воздушных пузырьков пенобетона, так как структура всех ячеистых бетонов напрямую зависит от характеристик порообразователя, в данном случае – плотности пены x5. Изменчивость y5 показала довольно-таки прогнозируемый результат, характеризуемый для большинства бетонов на основе вяжущих гидратационного твердения. На прочность при сжатии y5 наибольшее влияние оказывают x3 = 36 % и x4 = 33 %, так как их повышенное содержание увеличивает водовяжущее отношение и, как следствие, ухудшение прочностных показателей. Установлено, что на прочность при сжатии существеннее влияние оказывает плотность пены x5 = 16 %, чем содержание цемента или извести по отдельности. Это доказывает известную гипотезу, что для пенобетона главную роль в структурообразовании занимают тип и характеристики пены, а не расход вяжущего (в рассмотренных плотностях). Доминирующая роль фактора x3 на изменчивость всех выходных данных объясняется тем, что он занимает порядка 55 % всех вместе взятых исходных компонентов пенобетона (по массе). Таким образом, от колебания фактора x3 наблюдается сильная вариативность рассматриваемых выходных данных y1, y3 и y5.

Заключение

Переносить полученные результаты на другие типы ячеистых бетонов следует с достаточной осторожностью, наиболее подходящими являются пенобетоны автоклавного твердения с похожим диапазоном распределения плотностей. Тем не менее выявленные зависимости не противоречат известным зависимостям, а некоторые данные подтверждают ранее не рассматриваемые среди исследователей подходы и идеи. Следует отметить, что математические модели, полученные на основе уравнений регрессии, в большинстве случаев применяются только для описания поверхности отклика, а с использованием уравнения множественной регрессии в тандеме с принципом Парето можно более подробно анализировать исследуемые процессы и явления. Исследование планируется продолжить в области анализа нелинейных уравнений регрессии при моделировании технологических процессов изготовления ячеистых бетонов с более широким охватом средней плотности.