С развитием зерноуборочных комбайнов, увеличением их производительности и пропускной способности возрастают динамические нагрузки со стороны неуравновешенных сил инерции рабочих органов на элементы конструкции комбайна [1, 2]. Как следствие, при выполнении технологического процесса могут возникать вибрация и колебания, влияющие на качество выполнения процесса, надежность механизмов и элементов конструкции, и оказывать негативное воздействие на комбайнера. Механизм очистки зерноуборочного комбайна вносит значительный вклад в суперпозицию колебаний комбайна. Неуравновешенные силы инерции при движении транспортной доски и решет приводят к колебаниям рамы комбайна [3, 4]. Осложняется все изменением положения комбайна при движении по неровностям поля и неравномерной подачей зернового вороха [5]. В этой связи актуальным является вопрос снижения динамических нагрузок.

Для привода механизма очистки зерноуборочного комбайна предлагается применить систему рекуперации за счет установки на концах двуплечих рычагов пружинных аккумуляторов [6]. Один конец пружинного аккумулятора закреплен на двуплечем рычаге, на другом имеется механизм натяжения.

Научная гипотеза заключается в том, что применение рекуперативного привода механизма очистки зерноуборочного комбайна приведет к снижению динамических нагрузок, действующих со стороны неуравновешенных сил механизма очистки, и повышению качественных показателей работы системы.

Цель исследования: совершенствование механизма очистки зерноуборочного комбайна путем применения рекуперативного привода для снижения энергоемкости процесса и динамических нагрузок.

Важным в данном случае является исследование параметров динамического воздействия на раму комбайна со стороны неуравновешенных сил механизма очистки зерноуборочного комбайна. Возмущающее воздействие на систему оказывают следующие силовые факторы: сила, действующая на стойку со стороны приводного шкива от ременной передачи и момент этой силы; сила, действующая на стойку и учитывающая главный момент инерции механизма; главный момент сил инерции, приложенный к звеньям механизма; силы тяжести, действующие на звенья механизма; силы, действующие со стороны упругих связей.

Вместе с тем необходимо учитывать загрузку системы зерновым ворохом, которая в реальных условиях неравномерна и носит случайный характер.

В данной статье решена задача определения амплитудно-частотной характеристики экспериментального стенда с учетом загрузки системы зерновым ворохом.

Материалы и методы исследования

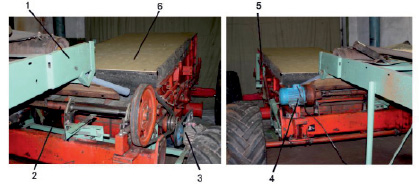

Для проведения эксперимента использована установка (рис. 1), представляющая собой систему очистки зерноуборочного комбайна Дон-1500Б, состоящая из транспортной доски, верхнего и нижнего решет, колебательного вала, шатунов, двуплечих рычагов, пружинных аккумуляторов, подвесок транспортной доски и решет, рамы и упругих опор (рис. 1) [6]. Колебательный вал приводится в движение от электродвигателя мощностью 3 кВт через цилиндрический редуктор, номинальная частота вращения электродвигателя 1500 об/мин.

Рис. 1. Привод системы очистки экспериментальной установки: 1 – транспортер для подачи зернового вороха; 2 – привод колебательного вала системы очистки; 3 – привод вентилятора системы очистки

Важными параметрами работы рекуперативного привода являются моменты, действующие со стороны пружин на двуплечий рычаг, определяемые следующим образом [6]:

М1 = М1m + k?l11h11, (1)

М2 = М2m + k?l12h12, (2)

где М1m, М2m – средние значения момента, возникающего вследствие натяжения пружин;

k – жёсткость пружин; ?l11, ?l12 – изменение длины пружин 1 и 2 соответственно (рис. 1).

Моменты М1m, М2m определяют силы предварительного натяжения пружин рекуперативного привода и определяются следующим образом:

М1m = k?l11 0h1, (3)

М2m = k?l12 0h2. (4)

где ?l11 0, ?l12 0 – изменение длины пружин 1 и 2 в положении равновесия механизма.

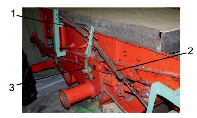

Пружинные аккумуляторы представляют собой пружины растяжения с наружным диаметром пружины 61 мм, диаметром пружинной проволоки 9 мм, с числом рабочих витков равным 45. При этом рабочий ход пружины составляет 231,8 мм; жесткость пружин k = 10,175 Н/мм.

Моменты сил натяжения пружин при проведении эксперимента, относительно оси двуплечего рычага, составляют М2m = 550 Н·м и М1m = 450 Н·м.

При проведении экспериментов установлено влияние частоты вращения колебательного вала системы очистки n1 и подачи растительной массы qп на параметры вибрации рамы экспериментального стенда, амплитуду колебаний экспериментальной установки в вертикальной плоскости. Интервал варьирования частоты вращения колебательного вала от 160 мин-1до 300 мин-1. Параметры колебаний измерялись при двух значениях подачи зернового вороха qп , соответственно 0 кг/с и 9 кг/с. Подача зернового вороха на транспортную доску экспериментальной установки осуществлялась при помощи ленточного транспортера (рис. 1). Частота вращения колебательного вала изменялась электродвигателем с частотным регулятором ATV 312HU30N4. Давление в шинах опорных колес составляло 0,1 МПа.

Рис. 2. Система рекуперации: 1 – пружина левая; 2 – пружина правая; 3 – двуплечий рычаг

Рис. 3. Измерение параметров колебаний: 1 – магнитный датчик; 2 – прибор Вибран-2

Для определения параметров вибрации использовался прибор Вибран-2.0. При измерении магнитный датчик прибора устанавливался на раму установки для измерения параметров колебаний в вертикальной плоскости, в точке, расположенной на продольной оси симметрии установки на уровне передних опорных колес (рис. 3).

Результаты исследования и их обсуждение

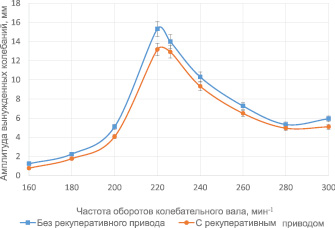

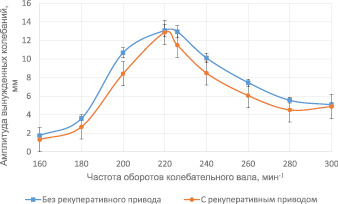

В результате экспериментов по оценке параметров вибрации рамы экспериментального стенда получены амплитудно-частотные колебания экспериментального стенда в вертикальной плоскости. Характер изменения параметров колебаний в зависимости от частоты вращения колебательного вала позволяет говорить о том, что значение резонансной частоты колебаний рамы стенда колеблется в пределах 220–225 мин-1. В резонансном режиме наблюдаются значительные колебания, значения амплитуды колебаний достигают 14…15 мм без нагружения решетных станов зерновым ворохом, и 12–13 мм с нагружением зерновым ворохом при значениях подачи зернового вороха qп , соответственно 0 кг/с и 9 кг/с.

Нагружение системы очистки при подаче зернового вороха, как видно из рисунков, уменьшает амплитуду колебаний стенда в вертикальной плоскости.

Анализ представленных результатов позволяет говорить о снижении динамических нагрузок, действующих со стороны механизма очистки на раму комбайна при применении рекуперативного привода, при значениях М2m = 550 Н·м и М1m = 450 Н·м.

Снижение динамических нагрузок, как видно при сравнении двух диаграмм, наиболее значительно появляется при работе механизма в дорезонансном режиме при частоте вынужденных колебаний в диапазоне 160–210 мин-1, при этом снижение амплитуды колебаний составляет 38 % при 160 мин-1 и снижается до 20 % при 210 мин-1. В случае нагружения решетных станов qп = 9 кг/с снижение амплитуды колебаний составляет 25 % при 160 мин-1 и снижается до 20 % при 210 мин -1 (рис. 4, 5).

Рис. 4. Амплитудно-частотная характеристика экспериментальной установки (колебания в вертикальной плоскости в точке на уровне задних опорных колес при qп = 0 кг/с) (колебания в вертикальной плоскости в точке на уровне передних опорных колес при qп = 0 кг/с)

Рис. 5. Амплитудно-частотная характеристика экспериментальной установки (колебания в вертикальной плоскости в точке на уровне передних опорных колес) при qп = 9 кг/с

В зарезонансном режиме при частоте вынужденных колебаний в диапазоне 240–300 мин-1 снижение амплитуды колебаний составляет 12 % при 240 мин-1 и снижается до 8 % при 300 мин-1. В случае нагружения решетных станов при qп = 9 кг/с в зарезонансном режиме снижение амплитуды колебаний составляет 18 % при 240 мин-1 и 12 % при 300 мин -1 (рис. 5).

Необходимо отметить, что при номинальном режиме работы механизма очистки частота вращения колебательного вала составляет 265 мин-1, что обеспечивает необходимые значения ускорений зерна на жалюзи верхнего и нижнего решет и, соответственно, качество очистки зерна. В этом случае рациональным следует считать режим работы колебательного вала в диапазоне 265…280 об/мин, что обеспечивает снижение динамических нагрузок при сохранении качественных показателей работы.

Выводы

Таким образом, определены амплитудно-частотные характеристики механизма очистки, установлено, что механизм очистки в стандартной частоте оборотов колебательного вала работает в зарезонансном режиме. Установлено, что снижение динамических нагрузок наиболее значительно появляется при работе механизма в дорезонансном режиме при частоте вынужденных колебаний в диапазоне 160–210 мин-1. В зарезонансном режиме снижение амплитуды колебаний стенда наблюдается при частоте вращения колебательного вала в диапазоне 240–300 мин-1. Рациональным следует считать режим работы колебательного вала в диапазоне 265–280 мин, что обеспечивает снижение динамических нагрузок при сохранении качественных показателей работы.