На Атырауском нефтеперерабатывающем заводе при решении проблемы увеличения межремонтного пробега установки гидроочистки прямогонного бензина [1, 2] возникла задача модернизации многозональной коробчатой печи, которая служит для нагревания промежуточных продуктов до температуры реакции.

Подлежащая реконструкции многокамерная коробчатая печь была подробно описана нами ранее [3, рис. 1]. Радиационно-конвективная часть печи состоит из камеры конвекции и пяти камер радиации, в каждой из которых установлено по шесть топливных форсунок. Теплообменная поверхность печи представляет собой систему трубчатых змеевиков, выполненных в виде вертикальных петель, по которым движется нагреваемая жидкость. Змеевики трубчатых печей работают в тяжелых условиях постоянного воздействия высоких температур и внутренних давлений. Основной причиной прогара труб является перегрев металла в местах коксовых отложений. Высокая температура поверхности трубопровода вызывает термическое разложение прилегающих к ней слоев жидкости с образованием кокса, отлагающегося на внутренней поверхности трубы. Интенсивность коксообразования зависит от температурного режима работы и от скорости движения продукта по трубам [4–6]. Чем выше температура и меньше скорость потока, тем интенсивнее коксо- образование и выше вероятность прогара.

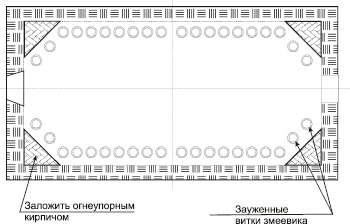

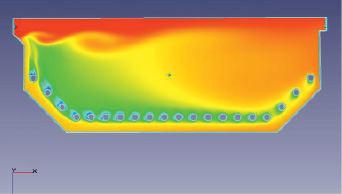

Рис. 1. Модернизированная камера трубчатой печи, вариант 1 (вид сверху)

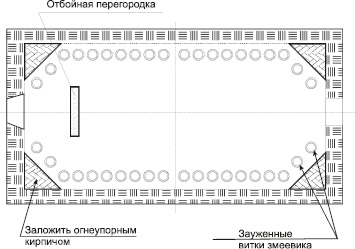

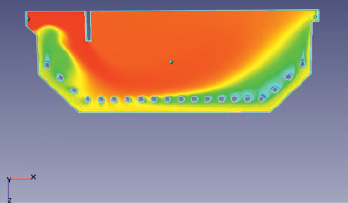

Рис. 2. Модернизированная камера трубчатой печи, вариант 2 (вид сверху)

Ранее [3] была разработана математическая модель гидродинамики и теплопереноса в рассматриваемой печи, которая позволила рассчитать поля скоростей и температур в радиантных камерах и камере конвекции. В результате численного эксперимента с использованием программного комплекса Flow Vision [3] было установлено, что течение газов в радиантных камерах является крайне неравномерным. В центральной области образуется несколько вихревых зон, при этом факел раскаленных газов проходит по центральной части камеры и растекается по противоположной стенке. Это приводит к возникновению возвратного течения между вертикальной стенкой камеры и трубами змеевика. В результате вблизи труб, расположенных ближе к горелкам, формируется ярко выраженная застойная зона, простирающаяся до середины камеры. Скорости газа в застойной зоне чрезвычайно малы – менее 0,05 м/с.

Численный эксперимент [3] показал, что распределение температур в радиантных камерах также отличается большой неравномерностью. Наихудшие условия наблюдаются на вертикальных участках змеевиковых труб. Расчетные значения максимальных температур наружных стенок змеевиковых труб достигали 645 °С, минимальные значения составляли 514 °С. Результаты численного эксперимента отчетливо продемонстрировали, что в области расположения крайних труб температура в камере намного превышает среднюю. Возможен перегрев крайних труб, который может вызвать повышенное коксообразование на их стенках со всеми вытекающими негативными последствиями – прогаром и разрушением.

Цель исследования: выработка научно обоснованных предложений по модернизации газового тракта печи с целью снижения перегрева труб и уменьшения опасности коксообразования. Необходимо было на основании сведений о выявленных ранее [3] застойных зонах, а также зонах перегрева труб змеевиков наметить пути реконструкции исследуемой печи с целью увеличения межремонтного пробега.

Предложения по модернизации газового тракта печи с целью снижения перегрева труб и уменьшения опасности коксообразования

Для снижения коксообразования и, соответственно, повышения надежности работы печи необходимо обеспечить равномерность полей температур, скоростей и интенсивностей перемешивания в межтрубном пространстве радиационных камер печи. С целью устранения застойных зон рекомендуется изменить конфигурацию газового канала камеры, создав в зоне горелок участок расширения газохода, а в зоне выхода – участок сужения. Подобную конфигурацию канала можно обеспечить, например, заложив огнеупорным кирпичом углы радиантных камер под 450 к стенке (рис. 1). Крайние (наиболее удаленные от горелок) 3–4 витка змеевиков при этом необходимо выполнить более компактными, расположив вертикальные ветви труб ближе друг к другу.

Кроме того, для выравнивания полей скоростей в камере рекомендуется установить напротив горелок отбойную перегородку. Место установки отбойной перегородки – в конце участка расширения; длина перегородки – 0,3–0,4 от ширины камеры (рис. 2).

С целью проверки предлагаемого решения был проведен численный эксперимент с использованием математической модели, описанной в статье [3], но с геометрией печи, измененной по варианту 1 (рис. 1) и по варианту 2 (рис. 2), то есть без отражательной перегородки и с установленной отражательной перегородкой.

Целью численных экспериментов является определение:

– максимальных температур на наружной стороне труб;

– неравномерности нагрева наружных стенок труб в радиантной камере коробчатой печи.

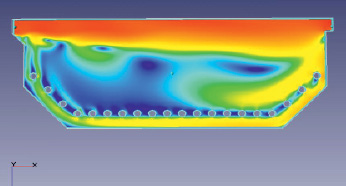

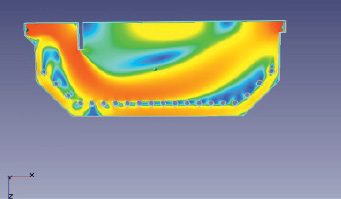

На рис. 3 и 5 показаны поля скоростей и температур для варианта 1, на рис. 4 и 6 – для варианта 2.

Рис. 3. Поле скоростей в горизонтальном сечении камеры (вариант № 1)

Рис. 4. Поле скоростей в горизонтальном сечении камеры (вариант № 2)

Рис. 5. Поле температур в горизонтальном сечении камеры (вариант № 1)

Рис. 6. Поле температур в горизонтальном сечении камеры (вариант № 2)

Анализ результатов численного эксперимента по исследованию предлагаемых вариантов модернизации радиантной камеры

Анализ результатов численного моделирования радиантной камеры с измененной геометрией газового канала по двум рассмотренным вариантам позволил сделать следующие выводы.

Устранение резких переходов в канале камеры путем создания участков плавного расширения и сужения существенно уменьшает неравномерность газораспределения по сечению камеры (рис. 2) – зоны вихревой крутки по сравнению с базовым вариантом [3] существенно уменьшены. Хотя и в этом случае присутствуют застойные зоны с малыми скоростями газа (рис. 3), их влияние на распределение температур (рис. 5) заметно меньше. Возможно, это объясняется большей интенсивностью перемешивания в газовой фазе.

Установка отражательной перегородки поперек сечения камеры позволяет управлять течением газа гораздо в большей степени (рис. 4). Так, изменив направление газовой струи вдоль ряда змеевиковых труб, удается существенно увеличить турбулизацию потока, что приводит к увеличению коэффициентов теплопереноса. Это, с одной стороны, уменьшает вероятность отложений углерода на наружной поверхности труб. С другой стороны, повышение интенсивности перемешивания в газовой фазе способствует выравниванию поля температур (рис. 6), что снижает возможный перегрев труб змеевика и, соответственно, вероятность коксования.

Ожидаемые значения максимальных и минимальных температур на стенках труб приведены в таблице.

Значения максимальных и минимальных температур на стенках труб

|

T max, °С |

T min, °С |

|

|

Базовый вариант конструкции печи [3, рис. 1] |

645 °С – труба № 20 |

514 °С – трубы № 2–4 |

|

Вариант № 1 (рис. 1) |

623 °С – труба № 20 |

522 °С – трубы № 1–3 |

|

Вариант № 2 (рис. 2) |

615 °С – труба № 20 |

542 °С – трубы № 1, 17 |

Примечание. *Нумерация труб – от горелок слева направо.

Заключение

По результатам математического моделирования и численного эксперимента, выполненного для различных вариантов геометрии радиантных камер, рекомендуется модернизация печи по варианту 2 с заделкой углов огнеупорным кирпичом и установкой отражательных перегородок напротив горелок.

Работа выполнена при поддержке госзадания Министерства науки и высшего образования Российской Федерации (785.00.Х6019).