Важной технической задачей современного машиностроения является повышение износостойкости трущихся сопряжений машин и оборудования, увеличение срока их службы и снижение расходов на эксплуатацию, поскольку до 85 % выхода из строя машин и механизмов происходит, как правило, по причине их изнашивания [1].

Повышение износостойкости трибосопряжений является ключевым направлением по борьбе с изнашиванием на основе использования достижений трибологии, в частности открытия явления избирательного переноса (эффекта безызносности). В этих условиях процесс трения в паре медный сплав – сталь в среде глицерина или спиртоглицериновой смеси ведет к образованию на поверхностях трения сервовитной медьсодержащей пленки, в которой накопление дислокаций при ее деформировании поддерживается на некотором низком уровне, тем самым обеспечивая низкий коэффициент трения и высокую износостойкость подвижных сопряжений [2].

Исследованиям строения и элементного состава медьсодержащей пленки посвящено достаточно много работ [1, 3, 4], однако до сих пор нет однозначного подхода к механизму ее формирования. Причем большинство опубликованных исследований по составу и строению медьсодержащей пленки, как правило, выполнялись после окончания проведения экспериментов и не оценивали эволюцию свойств поверхностей непосредственно в процессе взаимодействия триады трения.

Цель исследования: изучение изменений состава и толщины поверхностных пленок в процессе трения и изнашивания в паре медный сплав – сталь в условиях реализации эффекта безызносности в начальный период взаимодействия подвижного сопряжения.

Материалы и методы исследования

Для выполнения экспериментов использовалась машина трения СМЦ-2 по схеме трения «колодка – ролик» в режиме однонаправленного скольжения. В качестве роликов использовались стальные образцы из стали 40ХН, с твердостью HRC 50-55 и шероховатостью поверхности Ra = 0,74 мкм. Образцы колодки выполнялись из медных сплавов – латуни Л63, бронз БРАЖ9-4, БрОЦС5-5-5 с шероховатостью поверхности Ra = 0,32 мкм. Путь трения разбивали на 6 участков 0–70, 0–210, 0–350, 0–700, 0–1400, 0–2100 м для возможности оценки изменений в трущихся поверхностях пары медный сплав – сталь в зависимости от длины пути. В каждом эксперименте, на каждом участке пути трения, использовались новые образцы. Номинальная площадь контакта равнялась 1,0 см2. Эксперименты проводили при скорости скольжения 1,0 м/с и удельной нагрузке 6,0 МПа. Выбор условий испытаний был обусловлен наиболее распространенными значениями скорости скольжения и удельной нагрузки для подобных пар трения. Износ образцов оценивали весовым методом с точностью до ±0,0001 г. Оценка микрогеометрии контактных поверхностей проводилась на профилографе-профилометре «Калибр» модели 1730311.

Поверхности трения анализировали на растровом электронном микроскопе с рентгеноспектральной приставкой «Камека», а также сканирующем электронном микроскопе Carl Zeiss Leo – 430i с рентгеноспектральным микроанализатором Oxford Instruments с энергодисперсионным детектором. Состав поверхностных слоев в зоне трения как стальных образцов, так и медного сплава, а также толщины сформировавшихся защитных пленок в динамике пути трения изучали с помощью рентгенофотоэлектронного спектрометра ESCALab 5 (Vacuum Generators, GB).

Результаты исследования и их обсуждение

Во всех трех исследованных медных сплавах (латунь Л63 и бронзы БрАЖ9-4, БрОЦС5-5-5) при контакте со сталью в среде глицерина на поверхностях формируется медьсодержащая пленка, однако химический состав медных сплавов оказывает влияние на триботехнические характеристики подвижных сопряжений. При этом наименьший коэффициент трения и износ отмечается при работе трибосопряжения латунь – сталь. В табл. 1 представлены изменения триботехнических характеристик в зависимости от пути трения для пары латунь Л63 – сталь 40ХН в глицерине.

Таблица 1

Триботехнические характеристики пары латунь – сталь при испытании в глицерине на различных участках пути трения

|

№ п/п |

Путь трения, м |

Износ 10-4, г |

Коэффициент трения |

|

|

Сталь 40ХН |

Латунь Л-63 |

|||

|

1 |

70 |

+1 |

2 |

0,020 |

|

2 |

210 |

+1 |

4 |

0,017 |

|

3 |

350 |

+2 |

7 |

0,015 |

|

4 |

700 |

+3 |

13 |

0,012 |

|

5 |

1400 |

+4 |

14 |

0,009 |

|

6 |

2100 |

+4 |

14 |

0,007 |

Данные табл. 1 указывают что масса стального ролика увеличивалась на всем изученном пути трения 0–2100 м. При этом износ колодки из латуни (Л63) вначале (на пути трения 70–700) м повышался, но затем стабилизировался. Величина износа колодки в глицерине в конце исследованного участка пути трения (2100 м) составила 14·10-4 г, в то время как при аналогичных испытаниях колодка из бронзы БрАЖ9-4 имела величину 22·10-4 г, а колодки из бронзы БрОЦС5-5-5 – 38·10-4 г соответственно.

Кроме того, в паре Л63 – сталь при трении в глицерине на всем пути трения 0–2100 м коэффициент трения постепенно снижался и имел конечное значение 0,007, в то время как в паре БрАЖ9-4 – сталь на том же пути трения величина коэффициента трения была 0,010, а в паре БрОЦС5-5-5 – сталь – 0,017 соответственно. Поскольку наилучшие показатели триботехнических характеристик при трении в глицерине отмечались в паре латунь Л63– сталь 40ХН, то все дальнейшие исследования проводили с этой парой трения.

Для оценки влияния смазочной среды на триботехнические характеристики сопряжения был проведен цикл испытаний пар трения в индустриальном масле И-40А при тех же условиях. Данные исследования показали, что коэффициент трения в той же паре Л63 – сталь имел значение на порядок выше, чем при работе этой пары в глицерине, а износ колодки из латуни при трении в минеральном масле был более чем в 40 раз выше износа колодки, по сравнению с работой подвижного сопряжения в глицерине.

Влияние пути трения на изменение микрогеометрии контакта поверхностных слоев в паре латунь – сталь оценивали с использованием профилографа – профилометра после каждого цикла испытаний. Эти результаты представлены в табл. 2. Полученные данные указывают на постепенное снижение величин среднего арифметического отклонения неровностей профиля Ra, как для поверхностного слоя стального образца, так и латуни. Следует отметить, что образующаяся на контактных поверхностях медьсодержащая пленка способствовала повышению качества зоны трения образцов.

Таблица 2

Микрогеометрия поверхностного слоя пары Л-63 – сталь 40ХН при трении в глицерине на разных участках пути трения

|

№ п/п |

Путь трения, м |

Сталь 40ХН, мкм |

Латунь Л-63, мкм |

|

Ra |

Ra |

||

|

1 |

Исходное состояние |

0,74 |

0,32 |

|

2 |

70 |

0,71 |

0,30 |

|

3 |

210 |

0,63 |

0,27 |

|

4 |

350 |

0,60 |

0,25 |

|

5 |

700 |

0,58 |

0,23 |

|

6 |

1400 |

0,56 |

0,17 |

|

7 |

2100 |

0,52 |

0,12 |

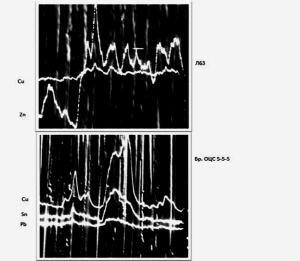

Подтверждением переноса элементов медного сплава (Cu и Zn) на стальную поверхность при трении в глицерине служат рентгеноспектральные исследования поверхности стальных образцов на растровом электронном микроскопе с рентгеноспектральной приставкой «Камека» (рис. 1). Из этих данных видно, что примерно в одних и тех же участках стальных образцов по линии сканирования отмечается присутствие меди и цинка. Полученные результаты позволяют утверждать, что в начальный период взаимодействия триады трения (70 м) в результате микросхватывания происходит перенос медного сплава на сталь. Более детальное изучение и определение элементов, образующихся на контактирующих поверхностях в паре Л63 – сталь, их размеров и формы, было проведено с использованием сканирующего электронного микроскопа.

Количественное содержание элементов медного сплава и характер их распределения на поверхностях пары Л63-сталь, при испытании в глицерине проводили путем сканирования поверхностных слоев в характеристических рентгеновских лучах меди, цинка, железа, хрома и никеля.

Рис. 1. Зона трения стальных образцов в паре с латунью Л-63 (а) и бронзой БрОЦС5-5-5 (б) в глицерине (увеличение в 1000 раз)

Было выявлено, что уже на пути трения 70 м в поверхностном слое медного сплава пропадали риски от технологической обработки и обнаруживались темные пятна взаимодействия среды с поверхностным слоем. Вследствие царапающего и режущего действия частиц продуктов изнашивания имело место легкое абразивное изнашивание медного сплава. В табл. 3 представлены рентгеноспектральные исследования изменений в составе поверхностного слоя латуни. Из таблицы видно, что с увеличением пути трения от 70 м до 700 м происходит увеличение содержания меди и значительное снижение содержания цинка. Так, если до испытаний среднее содержание меди в латуни Л63 составляло 63,95 %, то на пути трения 700 м оно составило уже 89,17 %. Среднее содержание цинка в медном сплаве вначале было 36,05 %, а после трения в глицерине на пути 700 м, оно уменьшилось более чем в 3 раза. При дальнейшем же увеличении пути трения (700–2100 м) среднее содержание меди и цинка в поверхностном слое латуни практически не изменялось.

Таблица 3

Содержание элементов (Cu и Zn) в зоне трения латуни

|

№ п/п |

Путь трения, м |

медь |

цинк |

|

Вес. % |

Вес. % |

||

|

1 |

До работы |

64,63 63,30 63,94 |

35,37 36,70 36,06 |

|

среднее |

63,95 |

36,05 |

|

|

2 |

70 |

67,37 65,99 69,33 |

32,63 34,01 30,67 |

|

среднее |

67,56 |

32,44 |

|

|

3 |

210 |

77,16 78,32 83,10 |

22,84 21,68 16,90 |

|

среднее |

79,53 |

20,47 |

|

|

4 |

350 |

84,21 87,03 79,80 |

15,79 12,97 20,20 |

|

среднее |

83,68 |

16,32 |

|

|

5 |

700 |

86,51 93,27 90,19 |

13,49 6,73 9,81 |

|

среднее |

89,99 |

10,27 |

|

|

6 |

1400 |

89,80 90,22 88,54 |

10,20 9,78 11,46 |

|

среднее |

89,52 |

10,48 |

|

|

7 |

2100 |

85,50 91,01 91,00 |

14,50 8,99 9,00 |

|

среднее |

89,17 |

10,83 |

|

Таким образом, можно предположить, что в результате окисления или трибодеструкции глицерина образуются коррозионно-активные соединения, которые оказывают коррозионно-механическое воздействие на медный сплав. При этом увеличение содержания меди в поверхностном слое латуни происходит с одновременным его обесцинкованием, что значительно снижает ее прочностные характеристики.

В табл. 4 представлены данные рентгеноспектрального анализа изменений содержания элементов в поверхностном слое стальных образцов. Результаты этих исследований показывают, что если вначале испытаний (на пути трения 70 м) среднее содержание меди и цинка в поверхности приблизительно одинаково, то с увеличением пути трения до 1400 м наблюдаются существенные различия. В частности, происходит резкое повышение содержания меди на участке пути трения 70–700 м, которое затем изменяется незначительно. Содержание цинка же с увеличением пути трения постепенно растет и достигает своего наибольшего значения 0,5 % вес. Изменения содержания других элементов стальных образцов (Fe, Cr и Ni) в диапазоне пути трения не столь значительны.

Таблица 4

Содержание элементов в зоне трения стального образца

|

№ п/п |

Путь трения, м |

Cu |

Zn |

Fe |

Cr |

Ni |

|

Вес. % |

Вес. % |

Вес. % |

Вес. % |

Вес. % |

||

|

1 |

70 |

0,13 0,28 0,43 |

– 0,65 – |

97,97 97,45 98,00 |

1,11 1,03 1,15 |

0,79 0,58 0,42 |

|

среднее |

0,28 |

0,22 |

97,80 |

1,09 |

0,59 |

|

|

2 |

210 |

0,24 0,06 1,42 |

0,24 – 0,62 |

98,33 98,67 95,98 |

1,19 0,97 1,21 |

– 0,30 0,76 |

|

среднее |

0,57 |

0,29 |

97,66 |

1,12 |

0,35 |

|

|

3 |

350 |

1,25 1,48 1,47 |

– 0,55 0,44 |

98,04 97,98 98,43 |

1,32 1,11 1,07 |

0,39 0,58 – |

|

среднее |

1,40 |

0,33 |

98,15 |

1,16 |

0,32 |

|

|

4 |

700 |

2,47 2,36 2,51 |

– 0,65 0,58 |

98,21 91,38 97,27 |

1,20 1,12 1.24 |

0,52 0,29 0,40 |

|

среднее |

2,44 |

0,41 |

95,62 |

1,19 |

0,40 |

|

|

5 |

1400 |

2,22 3,25 2,69 |

0,50 0,62 0,15 |

97,08 90,12 94,26 |

0,85 0,94 0,84 |

1,86 1,17 1,15 |

|

среднее |

2,72 |

0,42 |

93,82 |

0,87 |

1,39 |

|

|

6 |

2100 |

3,78 3,19 1,13 |

0,61 0,57 0,38 |

98,95 97,92 98,48 |

1,24 1,35 1,11 |

0,16 0,42 0,44 |

|

среднее |

2,80 |

0,52 |

98,53 |

1,23 |

0,34 |

|

Данные табл. 3 и 4 позволяют заключить, что увеличение содержания меди в поверхностном слое стальных образцов связано с резким уменьшением содержания цинка в латуни на пути трения 70–700 м, снижением прочностных свойств медного сплава и переносом меди на сталь в результате микросхватывания. Снижение содержания цинка в поверхностном слое медного сплава происходит в результате взаимодействия коррозионно-активных веществ с металлом в процессе трения. Химическим анализом и методом масс-спектроскопии в работе [5] было показано, что химические превращения глицерина при трении пары Л63-сталь приводят к образованию поверхностно-активных и коррозионно-активных веществ, интенсифицируют процесс поверхностного диспергирования при трении, в соответствии с эффектом П.А. Ребиндера, и оказывают пластифицирующее действие.

Состав поверхностных слоев в зоне трения как стального, так и медного сплавов, а также толщины сформировавшихся защитных пленок в динамике пути трения изучали с помощью рентгенофотоэлектронного спектрометра ESCALab 5 (Vacuum Generators, GB).

В табл. 5 представлены результаты рентгенофотоэлектронных исследований состава поверхности латуни, работавшей в паре со сталью в глицерине.

Таблица 5

Состав и толщина металлсодержащей пленки на поверхности латуни Л-63 в зависимости от пути трения

|

№ п/п |

Путь трения, м |

Толщина пленки, нм |

Элементный состав |

|

1 |

70 |

40 |

Cu, Cu2O, ZnO, C |

|

2 |

210 |

40 |

Cu, Cu2O, ZnO, C |

|

3 |

350 |

40 |

Cu, Cu2O, ZnO, C |

|

4 |

700 |

40 |

Cu, Cu2O, ZnO, C |

|

5 |

1400 |

600 |

Cu2O, C, ZnO |

|

6 |

2100 |

600 |

Cu2O, C, ZnO |

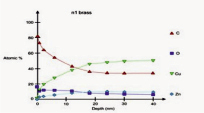

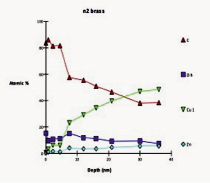

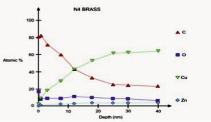

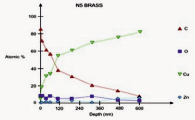

Из данных табл. 5 следует, что толщина и состав металлсодержащей пленки в поверхностном слое медного сплава в диапазоне пути трения 70–700 м практически не изменяется. Формируется защитная пленка, толщиной порядка 40 нм, состоящая из металлической меди, углерода и окисленных соединений меди и цинка. Однако в диапазоне пути трения от 700 до 1400 м толщина металлсодержащей пленки увеличивается более чем на порядок (до 600 нм), и в ее составе медь в металлическом состоянии отсутствует. Дальнейшее увеличение пути трения до 2100 м не оказывает существенного влияния на толщину и состав металлсодержащей пленки. Общая картина изменений состава, структуры и толщины металлсодержащей пленки на поверхности медного сплава представлена на рис. 2.

Аналогичные послойные исследования рентгеновских фотоэлектронных спектров на поверхности стальных образцов, работавших в паре с латунью в среде глицерина на пути трения 70–2100 м, позволили получить картину изменений элементного состава, структуры и толщины металлсодержащей пленки на поверхности трения стальных образцов, которые представлены в табл. 6. Эти данные свидетельствуют о том, что в состав защитной пленки на стальных образцах на пути трения 70 м входят Fe и его окисленные соединения, а также Cu и Zn, которые обнаруживаются в металлическом состоянии, вследствие процесса микросхватывания с поверхностным слоем латунного образца.

Углерод, обнаруженный на поверхности стальных образцов, находится в соединении с кислородом. Помимо этого, в поверхностном слое присутствуют адсорбционные молекулы воды и гидроксильные группы ОН. При дальнейшем увеличении пути трения пары латунь – сталь в глицерине до 210 м в составе и толщине пленки практически не происходило изменений.

Как было отмечено ранее, в начальный период взаимодействия контактных поверхностей имело место микросхватывание и механическое изнашивание медного сплава. При этом окисленные соединения поверхностного слоя меди переходили в глицерин. Это способствовало окислению глицерина до кислот (муравьиной и щавелевой), причем в качестве побочного продукта образовывалась вода. Можно предположить, что в диапазоне пути трения от 70 до 210 м пары латунь – сталь происходило окисление глицерина и накопление кислот, а в зоне трения появлялись адсорбционные молекулы воды и гидроксильные группы, по всей видимости, из воздуха.

На участках пути трения 350–700 м в состав пленки поверхности трения стальных образцов входят С, Fe и его окисленные соединения, а также Cu и Zn в металлическом состоянии. На этих участках пути трения имело место абразивное и коррозионно-механическое изнашивание латуни, а также увеличение содержания меди и цинка в зоне трения стальных образцов. Вполне допустимо, что здесь происходило также взаимодействие образовавшихся из глицерина кислот с соединениями меди и образование катализаторов.

Таблица 6

Состав и толщина металлсодержащей пленки на стальном образце в зависимости от пути трения

|

№ п/п |

Путь трения, м |

Толщина пленки, нм |

Элементный состав |

|

1 |

70 |

50 |

C=O, Fe, FeO, Fe2O3, H2O, OH, Cu, Zn |

|

2 |

210 |

50 |

C, Fe, FeO, Fe2O3, H2O, OH, Cu, Zn |

|

3 |

350 |

50 |

C, Fe, FeO, Fe2O3, Cu, Zn |

|

4 |

700 |

50 |

C, Fe, FeO, Fe2O3, Cu, Zn |

|

5 |

1400 |

600 |

C, Fe, FeO, Fe2O3, Cu2O, ZnO |

|

6 |

2100 |

600 |

C, Fe, FeO, Fe2O3, Cu2O, ZnO |

а) б)

в) г)

д) е)

Рис. 2. Элементный состав, структура и толщина металлсодержащей пленки на поверхности латуни при изнашивании в глицерине на участках пути трения, м: а – 70; б – 210; в – 350; г – 700; д – 1400; е – 2100

В диапазоне пути трения 700–1400 м пары латунь – сталь медь и цинк в металлическом состоянии уже отсутствуют, а толщина пленки на стальном образце также увеличивается более чем на порядок (до 600 нм). Причем характерно, что на этом участке пути работы пары на поверхностях трения формируется пленка с металлсодержащим высокомолекулярным соединением [6]. Как показали исследования [7], наличие высокомолекулярного соединения в составе металлсодержащей пленки подтверждается полосами поглощения инфракрасного спектра в области 1300–700 см-1, которые связаны с присутствием структур С-О-С-О-С, а также С=С. Процессы взаимодействия на поверхностях трения стабилизируются, износ минимален (практически отсутствует).

На следующем участке пути трения 1400–2100 м состав и толщина пленки на поверхности стального образца практически не претерпевает изменений. На поверхностях трения как стального образца, так и медного сплава одновременно формируется высокомолекулярная металлсодержащая пленка на подслое окисленных соединений меди, цинка и железа, обеспечивающая низкий коэффициент трения и высокую износостойкость пары латунь – сталь в глицерине. При этом по всей толщине металлсодержащей пленки наряду с медью присутствует также и цинк.

Выводы

Проведенные исследования показывают, что при взаимодействии пары латунь – сталь в глицерине происходят процессы микросхватывания, механического, коррозионно-механического и абразивного изнашивания медного сплава. Содержание меди в поверхностном слое латуни увеличивается по мере увеличения пути трения и наиболее интенсивно в диапазоне 350–700 м, а содержание цинка, наоборот, снижается и происходит обесцинкование латуни. Следует также отметить, что на подслое окисленных соединений меди, цинка и железа в диапазоне пути трения 700–1400 м в поверхностном слое как стального образца, так и латуни одновременно формируется высокомолекулярная металлсодержащая пленка толщиной 0,6 мкм, обеспечивающая высокие триботехнические характеристики сопряжения.