В различных элементах машин, в частности в отрасли энергомашиностроения, применяются упругие элементы, позволяющие реализовать взаимное перемещение соединяемых деталей при сохранении связи между ними.

Обеспечение относительных осевых и радиальных смещений валов необходимо при их тепловых расширениях, в тех случаях, когда приводной механизм не допускает смещений ротора относительно статора, например, когда осевые усилия воспринимаются упорным подшипником, для компенсации расцентровок валов и для уменьшения взаимовлияния валов в роторных системах.

Упругие элементы применяются также в качестве элементов виброизоляторов и амортизаторов.

Упругие элементы могут выполняться из резинового массива, но такие конструкции, как правило, позволяют нести лишь небольшие нагрузки при значительной их деформации. Применение резиновых упругих элементов становится нежелательным или неприемлемым для тяжело нагруженных элементов конструкции, например таких, как муфты, соединяющие роторы турбо- или электропривода и приводных механизмов (насосов, компрессоров и др.), опоры крупных машин с малой опорной поверхностью лап. Даже в случаях, когда нагрузка на резиновом амортизаторе не превышает допустимого значения, но приближается к нему, сильно сокращается срок службы резинового элемента, а также в значительной мере ухудшаются его виброизолирующие свойства.

Муфты с металлическими упругими элементами обладают такими достоинствами, как высокая нагрузочная способность и возможность работы в широком интервале температур [1, 2], которыми не обладают резиновые амортизаторы. Также металлические упругие элементы отличаются повышенной долговечностью, из-за более высоких прочностных характеристик металла по сравнению с резиной. Однако недостатком использования металла является то, что в случае необходимости обеспечения малой жёсткости конструкции, металлические упругие элементы должны иметь малую толщину. При этом нагрузочная способность муфты может оказаться недостаточной. Для повышения допустимой нагрузки, передаваемой металлическими упругими элементами, их собирают в пакеты из нескольких пластин (рис. 1).

Рис. 1. Пример выполнения упругих элементов соединительной муфты привода в виде пакетов металлических пластин

При проведении расчётов упругого элемента, выполненного в виде пакета тонких металлических пластин, принято считать, что жёсткость пакета равна сумме жёсткостей отдельных пластин. Однако при этом не учитывается такое физическое явление, как трение между пластинами в пакете, по аналогии с внутренним трением (демпфированием), которым характеризуются резиновые упругие элементы. Влияние данного явления на свойства пакетов металлических пластин было проверено в ходе выполнения экспериментов, описанных в данной работе.

Определение демпфирующей способности пакетов пластин также необходимо в случае их использования в качестве виброизоляторов, так как коэффициент демпфирования напрямую характеризует качество поглощения вибрации упругим элементом.

Другое предположение, проверяемое в ходе эксперимента – это различие статической (при очень медленном нагружении) и динамической (при вибрационном нагружении) жёсткостей пакетов металлических пластин, а также наличие гистерезиса (различия) статической жёсткости при нагружении и разгрузке, по аналогии с указанными свойствами резиновых упругих элементов.

Материалы и методы исследования

Измерения производились на специальном приспособлении, которое подробно описано в работе [3].

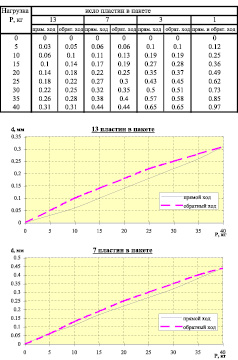

Статическая жёсткость пакетов пластин, а также отдельных пластин размером 110×30×1 мм, выполненных из стального листа, определялась для случая их опирания по концам. Известная нагрузка прикладывалась посредине пакета; деформация измерялась индикаторами часового типа. Показания индикаторов записывались только после полного установления значений (так как необходимо было снять результаты именно статических измерений). Результаты измерений приведены на рис. 2, где показаны зависимости деформации металлических упругих элементов от величины прикладываемой нагрузки при разном количестве пластин в пакете.

СТАТИЧЕСКАЯ ДЕФОРМАЦИЯ ПАКЕТОВ ПЛАСТИН

Рис. 2. Результаты измерения деформации металлических упругих элементов при нагружении и разгрузке

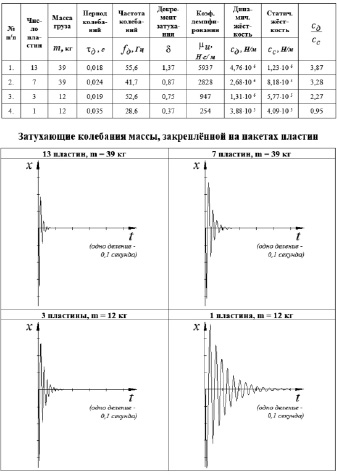

Динамическая жёсткость пакетов пластин определялась также для случая опирания пакетов по концам. Посредине пакета устанавливалась известная масса, которая раскачивалась вибратором для нахождения резонансной частоты, а также записывались затухающие колебания после ударного возбуждения массы.

Динамическая жёсткость вычислялась по значению измеренной резонансной частоты, которая практически сохранялась при обоих способах возбуждения массы.

Коэффициенты демпфирования определялись по скорости затухания установленной на упругом элементе массы.

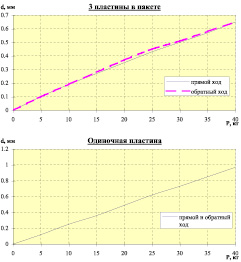

Результаты измерений динамической жёсткости и демпфирования упругих элементов приведены на рис. 3.

Рис. 3. Результаты определения жёсткостей и коэффициентов демпфирования металлических упругих элементов

Результаты исследования и их обсуждение

Как и ожидалось, из-за наличия трения между пластинами в пакете, графики деформации при нагружении и разгрузке (прямого и обратного хода) не совпадают, образуя гистерезисную петлю (рис. 2). При увеличении количества пластин в пакете ширина петли гистерезиса увеличивается. При нагружении и разгрузке одиночных металлических пластин различия деформации не наблюдается.

Для проведения практических расчётов принято осреднять величины статической жёсткости, полученные при нагружении и разгрузке. Эти осреднённые значения приведены на рис. 3.

Возникновение петли гистерезиса указывает на то, что между металлическими пластинами, собранными в пакеты, есть значительное трение. Это «внутреннее» трение упругого элемента учитывается коэффициентами демпфирования, которые были определены в ходе описанных экспериментальных исследований. Из рис. 3 видно, что внутреннее трение возрастает при увеличении количества пластин, составляющих пакет. Это можно объяснить увеличением площади поверхностей трения.

Это внутреннее трение (демпфирование) может быть полезным в случае, когда упругий элемент применяется в качестве амортизатора или виброизолятора. Если же пакеты металлических пластин применяются в соединительных муфтах приводов, повышенное демпфирование нежелательно, так как может привести к возникновению постоянных и переменных сил и моментов, действующих на элементы муфт и соединяемых валов, как это было показано в работах [4, 5]. В таком случае оправданным может являться снижение количества металлических пластин в пакете или размещение между пластинами вставок, обладающих малым коэффициентом трения, изготовленных, например, из фторопласта.

Выводы

Таким образом, была отработана методика экспериментального определения физических свойств металлических упругих элементов, выполненных в виде одиночных пластин, а также пакетов пластин.

Полученные данные экспериментальных исследований показали наличие так называемого упругого статического гистерезиса жесткостных свойств пакетов (при очень медленном нагружении и разгрузке упругих элементов) из-за наличия трения между пластинами, а также различие жёсткостей при разных видах нагружения. Эти свойства необходимо учитывать при проектировании элементов машин – муфт, амортизаторов и виброизоляторов, содержащих данные элементы.

Например, при проектировании соединительных муфт подбором нужных жесткостных и демпфирующих свойств упругих элементов можно добиться существенного снижения переменных сил и моментов, возникающих при несоосностях валов.

Также статический гистерезис приводит к возникновению потерь энергии внутри пакетов металлических пластин, что может быть использовано при оценке эффективности существующих типов виброизоляторов и при проектировании новых. Однако в некоторых случаях данные потери энергии могут оказаться нежелательными, так как они уменьшают кпд системы.