Одной из важных характеристик бурового инструмента является его напряженно-деформированное состояние (НДС) [1–2], так как не всегда учитывается тот факт, что его предварительный анализ при проектировании позволяет более целенаправленно формировать структуру и свойства проектируемого объекта, в данном случае – бурового инструмента. Среди комплекса параметров бурового инструмента наибольшее внимание уделяется форме и размерам элементов инструмента [2], непосредственно взаимодействующих с породой и выполняющих ее разрушение. Практически отсутствует понимание взаимосвязи напряженного состояния системы «Буровой станок – буровой став – долото – резец (зуб)» и характера разрушения горной породы. Также в настоящее время до сих пор не установлен характер усилий, возникающих в узлах бурового инструмента режуще-вращательного действия, а также отсутствуют расчеты на их прочность.

На основании вышесказанного целью работы является предварительное исследование прочности бурового инструмента на стадии его проектирования с целью исключения длительных и дорогостоящих натурных испытаний. Проведение такого рода исследований имеет значительное научное значение при проектировании режимных параметров бурения режуще-вращательным буровым инструментом, а также при выявлении причин выхода инструмента из строя.

НДС для конструкций разборных буровых инструментов рассмотрено как проектный параметр. Нами впервые исследовано НДС бурового долота нового типа [3] с применением конечно-элементных технологий моделирования (численных методов расчетов). Для этого разработана объемная конечно-элементная модель бурового долота.

Материалы и методы исследования

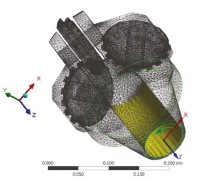

Прочностные расчеты НДС элементов бурового долота нового типа [3], имеющего область рациональной эксплуатации в горных породах с f = 2–10, в отличие от известных аналогов [4], имеющих область рациональной эксплуатации в горных породах с f = 2–6 (что достигается наличием двухрядного твердосплавного вооружения и фрезами, установленными в корпусе под острым углом в сторону вращения), выполнены при условии максимальных усилий и моментов вращения, действующих на долото со стороны бурового става (Рос, Мвр) и забоя скважины (при взаимодействии с породой), а также неравномерного их распределения по элементам разборного бурового инструмента (РБИ), расчетная модель которого дана на рис. 1.

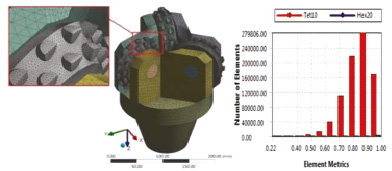

а) б)

Рис. 1. Конечно-элементная модель бурового долота режуще-вращательного действия: а) общий вид модели конечно-элементной модели долота, б) диаграмма качества элементов

Как показано на рис. 1, а, большую часть конечных элементов (КЭ) модели представляют собой 10-узловые тетраэдры. Оси сформированы с помощью 20-узловых гексагональных элементов.

Диаграмма качества элементов (рис. 1, б) позволяет провести оценку состояния КЭ [5–6], показывая количество элементов с критерием качества, находящимся в диапазоне от 0 до 1, где 1 представляет собой идеальный элемент, а при критерии, равном 0, объем элемента может быть отрицательным. Предпочтительно для получения достоверных результатов расчетов использовать элементы с качеством не ниже 0,4, однако в рамках данной задачи число элементов низкого качества (0,2–0,4) не превышает 214, что составляет менее 0,03 % от общего количества элементов (823729) и является основанием для допуска данной модели к расчету.

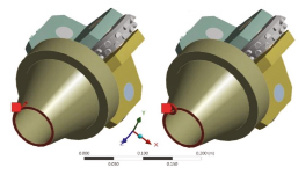

Оригинальное долото представляет собой массивную деталь, воспринимающую большие осевые усилия Pос и крутящие моменты Mкр (рис. 2).

Рис. 2. Условия нагружения разборного бурового долота

Модель нагружена усилием Pос, действующим в направлении оси Z глобальной системы координат, а также моментом Mкр, действующим вокруг той же оси. Pос и Мкр приложены к торцу корпуса долота. Условия нагружения модели показаны на рис. 2.

Значения осевого усилия Рос и момента вращения Мвр обеспечивающие устойчивую работу долота на забое скважины в породах с равномерной структурой механических свойств (f < 6 = const), установлены с учетом выражений, приведенных в работе [7]:

кН, (1)

кН, (1)

где dф – диаметр зубчато-дисковой фрезы, м; h – глубина внедрения зубчато-дисковой фрезы за один оборот долота, м; σм.б – предел прочности горной породы при механическом разрушении, МПа; β – число зубчато-дисковых фрез, ед.

Н•м, (2)

Н•м, (2)

где N – число зубков на зубчато-дисковой фрезе, ед.

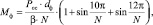

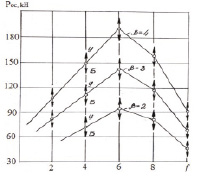

На рис. 3 приведен график минимальных осевых усилий, обеспечивающих устойчивую работу долота на забое скважины, для проектируемого бурового инструмента с двухрядным вооружением (рис. 3, а) и аналогичным буровым инструментом с однорядным вооружением (рис. 3, б).

а) б)

Рис. 3. Значения осевых усилий, определяющих режимы работы долота: а – долота с двухрядным твердосплавным вооружением; б – долота с однорядным твердосплавным вооружением ^ – устойчивый режим; v – блокированный режим; о – минимальные значения Рос , обеспечивающие устойчивую работу долота

По данным, приведенным на рис. 2, видно, что осевые усилия, необходимые для устойчивой работы долота на забое скважины, не превышают паспортные значения для бурового станка СБШ-250МНА-32. При этом эффективная работа рассматриваемой конструкции долота обеспечивается режимными параметрами, значительно ниже [7], чем долота-аналога.

Принимая во внимание экстремальные условия работы бурового инструмента на забое скважины при наличии крепких пород (f > 12), для обеспечения его высокой прочности примем для расчета более высокие значения Рос, а именно максимальные паспортные нагрузки бурового станка СБШ-250МНА-32.

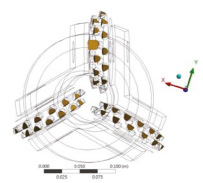

Кинематические характеристики работы долота [7] обуславливают тот факт, что в каждый момент времени в работе по разрушению забоя скважины участвует 2/5 вооружения (12 твердосплавных зубьев из 30) каждой зубчато-дисковой фрезы, имеющих двойное вращение (вращаются на осях и вместе с корпусом). Так, граничные условия, моделирующие работу трех зубчато-дисковых фрез, показаны на рис. 4, б.

а) б)

Рис. 4. Граничные условия нагружения: а) вращения долота, б) взаимодействия твердосплавного вооружения с забоя

Рассмотрим два расчетных случая взаимодействия долота с забоем скважины. Первый – долото опирается на ровную поверхность забоя, при этом усилия Рос и Мвр равномерно распределяются на три зубчато-дисковые фрезы. Второй – в силу неровностей и несплошности забоя скважины вся нагрузка приходится на одну зубчато-дисковую фрезу.

Результаты исследования и их обсуждение

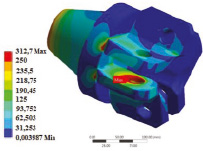

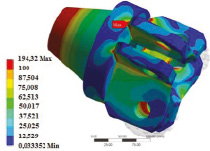

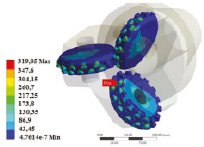

Расчет корпуса. Традиционным для конструкций долот режуще-вращательного типа является наличие лап, являющихся фактически плоскими балками, воспринимающими значительные изгибающие и крутящие моменты, а также сжимающие усилия. При этом передача силового потока из лап в тело долота сопровождается возникновением перегруженных и недогруженных зон, сложного напряженного состояния, иногда с большими градиентами напряжений. Распределение эквивалентных напряжений по Мизесу в корпусной части долота режуще-вращательного действия показано на рис. 5.

а) б)

Рис. 5. Распределение полей эквивалентных напряжений по корпусной части: а) нагрузка приходится на одну ось; б) нагрузка делится на три оси равномерно

а) б)

Рис. 6. Распределение полей эквивалентных напряжений по осям: а) нагрузка приходится на одну ось; б) нагрузка делится на три оси равномерно

По данным, представленным на рис. 5, видно, что во всех случаях нагружения действующие значения напряжений в корпусе не превышают допускаемые значения. Распределение напряжений носит равномерный характер и не превышает 30–35 МПа в первом случае нагружения (рис. 5, а) и 10–15 МПа в третьем, самом легком, случае нагружения (рис. 5, б). Максимальные значения действующих напряжений возникают во всех случаях нагружения в местах крепления лап к корпусу и составляют 312,7 МПа и 194,32 МПа соответственно, что не превышает предел текучести sт и предел кратковременной прочности sв материала, из которого изготовлен корпус (сталь 35ХМЛ, HRC 38; sт = 392 МПа, sв = 589 МПа). Однако следует отметить, что в расчетной модели не были учтены скругления и фаски, позволяющие снизить уровень концентрации напряжений (на 5–15 %).

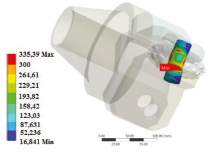

Расчет оси вращения. С точки зрения деформирования ось представляет собой прямой круглый брус, воспринимающий сжимающие, изгибающие и крутящие нагрузки. Распределение эквивалентных напряжений по осям скольжения представлено на рис. 6.

По данным, представленным на рис. 6, видно, что во всех случаях нагружения действующие значения напряжений не превышают допускаемые значения. Распределение напряжений носит довольно равномерный характер и не превышает 30–40 МПа в первом случае нагружения (рис. 6, а) и 15–25 МПа в третьем (рис. 6, б). Максимальные значения действующих напряжений составляют 335,29 МПа и 172,76 МПа соответственно, что не превышает предел текучести sт и предел кратковременной прочности sв материала, из которого изготовлены оси (сталь 40Х, HRC 40; sт = 780 МПа, sв = 980 МПа). Как и следовало ожидать, максимальные напряжения возникают в самом тяжелом случае нагружения, когда вся нагрузка приходится на одну ось, а минимальные, – когда вся нагрузка делится на три оси. Однако, следует отметить, что в модели не были учтены фаски в областях примыкания оси и корпуса, а также оси и фрезы, позволяющие снизить уровень концентрации напряжений (на 7–15 %). Кроме того, в фактической геометрии также присутствуют шайбы, предотвращающие перекос фрез. Их дополнительный учет снизит действующие напряжения (на 5–7 %).

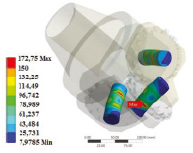

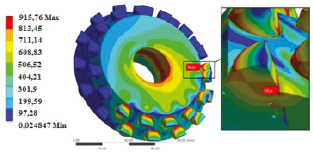

Расчет зубчато-дисковых фрез. С точки зрения деформирования зубчато-дисковая фреза представляет собой плоский диск с фрезерованными участками, в которых высверлены отверстия для вставки зубьев, выполненных из металлокерамического твердого сплава.

Распределение эквивалентных напряжений по зубчато-дисковым фрезам представлено на рис. 7.

а) б)

Рис. 7. Распределение полей эквивалентных напряжений по зубчато-дисковым фрезам: а) нагрузка приходится на одну зубчато-дисковую фрезу; б) нагрузка делится на три зубчато-дисковые фрезы равномерно

По данным, представленным на рис. 7, видно, что во всех случаях нагружения действующие значения напряжений не превышают допустимые значения. Распределение полей эквивалентных напряжений носит равномерный характер и не превышает 55–60 МПа в первом случае нагружения (рис. 7, а) и 40–45 МПа в третьем (рис. 7, б). Максимальные значения действующих напряжений составляют 510,25 МПа и 391,06 МПа, что соответственно не превышает предел текучести sт и предел кратковременной прочности sв материала, из которого изготовлены зубчато-дисковые фрезы (сталь 40ХН2, HRC 48; sт = 930 МПа, sв = 1080 МПа). Как и следовало ожидать, максимальные напряжения возникают в самом тяжелом случае нагружения, когда вся нагрузка приходится на одну зубчато-дисковую фрезу, а минимальные, когда вся нагрузка делится на три зубчато-дисковые фрезы.

Максимальные напряжения (во всех случаях нагружения) возникают в зубчато-дисковых фрезах в отверстиях, высверленных в теле зубчато-дисковой фрезы для вставки зубьев. Данный эффект появляется ввиду элементной концентрации.

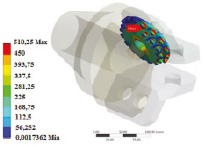

Выполнение уточняющих расчетов зубчато-дисковых фрез. Уточняющие расчеты НДС зубчато-дисковых фрез проведены с помощью подмоделирования – построения уточненной геометрии фрезы с последующей передачей данных, полученных в результате проведения предыдущих расчетов в качестве граничных условий.

Рассмотрим результаты уточняющих расчетов НДС зубчато-дисковых фрез в виде распределения полей эквивалентных напряжений (рис. 8), для самого тяжелого случая нагружения, когда вся нагрузка приходится на одну зубчато-дисковую фрезу.

Рис. 8. Распределение полей эквивалентных напряжений по зубчато-дисковой фрезе при равномерном распределении всей нагрузки на три зубчато-дисковые фрезы

По данным уточняющих расчетов НДС зубчато-дисковых фрез, представленных на рис. 8, видно, что номинальные значения действующих напряжений значительно выросли по сравнению с данными расчетов, представленных на рис. 7, но во всех случаях нагружения они не превышают допустимые значения. Распределение полей эквивалентных напряжений носит равномерный характер и не превышает 40–45 МПа (рис. 8). Максимальные значения действующих напряжений составляют 364,68МПа, что, соответственно, не превышает предел текучести sт и предел кратковременной прочности sв материала, из которого изготовлены детали.

В таблице приведены расчетные напряжения, возникающие в отдельных элементах долота при приложении к нему комплекса нагрузок (Рос и Мвр), а также допустимые напряжения для материала, из которых они изготовлены.

Напряжения, возникающие в элементах долота фрезерного типа

|

Элемент |

Материал |

Расчетные напряжения σт , МПа |

Допустимые напряжения σт , МПа |

|

Корпус |

35ХМЛ |

194,32/312,7 |

392 |

|

Ось |

40Х |

172,75/335,39 |

780 |

|

Фреза |

40ХН2 |

391,05/510,25 |

930 |

Примечание. В числителе указаны значения при распределении действующих усилий на все фрезы равномерно, в знаменателе – при действии всей нагрузки на одну фрезу.

Таким образом, следует отметить важное научное значение исследования прочностных характеристик разборного бурового инструмента с зубчато-дисковыми фрезами, проведенного в работе впервые. Следует отметить, что полученные данные согласуются с работами, посвященными проблемам эксплуатации технических систем и бурового инструмента в частности [8–10]. Они позволяют научно обосновать рациональные режимные параметры бурения скважин рассматриваемым инструментом при бурении горных пород, характеризующихся широким диапазоном физико-механических свойств.

Практически проведение такого рода исследований имеет важное значение при выявлении причин отказов буровых инструментов режуще-вращательного действия.

Выводы

1. Анализ напряженно-деформированного состояния бурового инструмента предложенной нами разборной конструкции показывает, что его надежная и безопасная работа не вызывает сомнений.

2. Многорядное вооружение зубчато-дисковых фрез не ослабляет их конструкцию и не приводит к напряжениям, превышающим допустимые значения.

3. Конструктивное исполнение долота режуще-вращательного действия с зубчато-дисковыми фрезами, установленными с острым углом в корпусе и имеющим многорядное твердосплавное вооружение, по сравнению с аналогичным буровым инструментом, оснащенным однорядным вооружением, расширяет область рационального использования в сложноструктурных массивах горных пород с коэффициентом крепости по шкале проф. М.М. Протодьяконова с f = 6–8 до f = 8–10 с пропластками до f = 12.

НИР выполнена в рамках реализации Гранта Президента МД-221.2018.8.