Одним из основных методов лечения онкологических больных на сегодняшний день является лучевая терапия. Она применяется как компонент комплексного и комбинированного лечения злокачественных опухолей, а также в самостоятельном виде у 60 % онкологических больных. Количество диагностических и терапевтических процедур с использованием радиоактивных изотопов в настоящее время составляет несколько десятков миллионов в год с ежегодным приростом более 10 %. Поэтому производство медицинских радиоизотопов превратилось в важную, растущую отрасль ядерной индустрии [1].

Основной вид лучевой терапии – радионуклидная терапия (РНТ). Воздействие на опухоль осуществляется путем адресной доставки радиофармпрепарата по кровотоку или инъекционно [2]. Ежегодно только в России в радионуклидной терапии нуждаются более 150 тыс. человек. Традиционными для РНТ за последние 20 лет стали препараты на основе 131I и 90Y, Однако примерно с 2005 г. начал проявляться все нарастающий интерес к применению для этих целей радиоизотопа Lu-177 [3–5]. Если прогноз авторов [6, 7] о потенциальной лидирующей роли радиоизотопа Lu-177 в радионуклидной терапии справедлив, то масштабы применения этого радионуклида должны быть сопоставимы с масштабами потребления 131I или даже превзойти их. Очевидно, что подобный сценарий может быть реализован лишь при условии создания и бесперебойного функционирования технологической цепочки «реактор – радиохимия – синтез радиофармпрепарата».

Радионуклид 177Lu, наиболее перспективный β-излучающий радионуклид для радионуклидной терапии онкозаболеваний, в силу своих ядерно-физических свойств [4–6]:

– большинство испускаемых β-частиц (79,3 %) имеют энергию Eмакс = 0,497 MэВ,

– низкая энергия γ-излучения (Eγ = 113 кэВ (6,4 %) и 208 кэВ (11 %)),

– сравнительно небольшая длина пробега β-частицы 177Lu в биологических тканях (менее 2 мм),

все это при локализации значительного количества атомов 177Lu в непосредственной близости от опухолевой клетки обеспечивает избирательное уничтожение опухоли при минимальном повреждении окружающих тканей.

Кроме того, 177Lu имеет оптимальный период полураспада (T1/2 = 6,647 суток), продуктом распада является стабильный изотоп 177Hf.

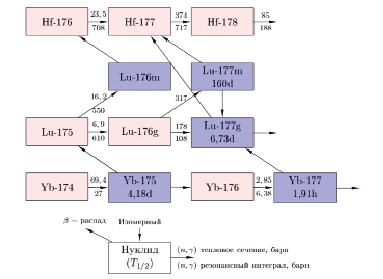

Рис. 1. Схема цепочек накопления 177Lu

На рис. 1 представлена схема цепочек накопления 177Lu. Для получения препарата 177Lu высокой удельной активности применяются реакторные способы [4–6], такие как:

- 176Lu(n, g)177Lu – облучение нейтронами ядерного реактора стартового материала, содержащего 176Lu;

- 176Yb(n, g)177Yb(-b)177Lu – облучение нейтронами ядерного реактора стартового материала, содержащего 176Yb.

Для получения препарата 177Lu высокой удельной активности применяются реакторные способы, такие как:

- 176Lu(n, g)177Lu – облучение нейтронами ядерного реактора стартового материала, содержащего 176Lu;

- 176Yb(n, g)177Yb(-b)177Lu – облучение нейтронами ядерного реактора стартового материала, содержащего 176Yb.

Основными производителями 177Lu, реализующими данные цепочки, являются высокотехнологичные компании в Германии и Голландии. Также в настоящее время в различных странах (страны ЕС, США, Индия и др.) уже проводится целый ряд клинических исследований новых таргетных РФП на основе 177Lu, а также ведутся R&D с целью получения и использования новых радиофармацевтических растворов на его основе [8–11]. Успешное применение 177Lu в РФП ограничено лишь возможностью получения радионуклида 177Lu высокой удельной активности и радиохимической чистоты.

Наиболее перспективным и коммерчески значимым является РФП аналоги октреотида 177Lu-DOTA-TOC/TATE [11], предназначенные для рецепторно-таргетной терапии нейроэндокринных опухолей, например, препарат 177Lu-DOTA-TATE Lutathera® компании AAA ([177Lutetium]-DOTA0-Tvr3-Octreotate) недавно получил статус орфанного препарата в США и ЕС и в настоящее время проходит дополнительные клинические исследования для расширения показаний к применению [12].

Основная форма поставки 177Lu и требования к его качеству определяются его применением – синтез РФП. В настоящее время линейка конечной продукции РФП фактически находится на стадии формирования – ряд препаратов проходит II–III стадии клинических испытаний, после которых и начинается, собственно, клиническое использование препарата, масштабы которого определяются назначением конкретных РФП, Например, одним из наиболее перспективных направлений применения 177Lu-РФП – синтез пептидных препаратов для терапии гастроэнтеропанкреотических опухолей (gastroenteropankreatic neuroendocrine tumors, GEP-XET). Уже планируется широкое применение 177Lu-РФП для радионуклидной терапии рака простаты и яичников. Выпуск таких препаратов осуществляется в статусе «для клинических испытаний», однако это уже полноценное производство со всей инфраструктурой, обеспечивающей выполнение требований Good Manufacturing Practice (GMP), являющихся ключевыми при производстве лекарственных средств (напр., IDB Radiopharmacy, Holland). В аналогичном режиме производятся и прекурсоры, используемые в синтезе РФП.

Однако, несмотря па перспективность использования данного вида РФП, производство прекурсоров с 177Lu, соответствующих требованиям GMP, в России пока отсутствует. Известно, что такое производство планируется к запуску на базе «Завод «Медрадиопрепарат».

В данной статье приведены результаты разработки технологического процесса производства трихлорида лютеция-177 (c.a.) в АО «Институт реакторных материалов», г. Заречный.

Разработка операций и технологического оборудования для производства трихлорида лютеция-177

Дореакторная подготовка

В основу технологического процесса положен активационный метод получения 177Lu путем облучения нейтронами ядерного реактора стартового материала, содержащего 176Lu.

В качестве стартового материала используется оксид лютеция, обогащенный по изотопу лютеция-176. В настоящее время единственным в России поставщиком оксида лютеция с чистотой 99,99 % и обогащением 82 % по 176Lu является комбинат «Электрохимприбор».

На первом этапе производства осуществляется вскрытие ампул со стартовым материалом, содержащим изотопно-обогащенный по лютецию-176, и его фасовка в кварцевые ампулы.

Поскольку количество стартового материала, помещаемого в ампулу, для облучения мало, дозирование стартового материала удобно проводить в форме раствора с последующим упариванием этого раствора непосредственно в ампуле для облучения. Для этого стартовый материал (оксид лютеция-176) переводится в водорастворимую форму растворением в азотной кислоте.

Оксид лютеция растворяется в минимальном объеме азотной кислоты непосредственно в первичной упаковке изотопно-обогащенного оксида лютеция-176. Для ускорения реакции растворения проводится нагрев раствора. Объем кислоты, используемой для растворения, выбирается на основании стехиометрии реакции растворения и количества лютеция в порции, вносимой в кварцевую ампулу для облучения. Концентрация лютеция в полученном растворе устанавливается с помощью калиброванной посуды (пикнометр, мерная колба и т.п.). Подготовленный таким образом раствор лютеция-176 с известной концентрацией по металлу вносится в ампулу для облучения с помощью автоматического дозатора. При этом учитывается, что объем этого раствора ограничен вместимостью ампулы и не должен превышать нескольких миллилитров. Раствор упаривается досуха непосредственно в ампуле. Все операции по подготовке раствора и его упаривание в ампуле для облучения проводятся в ламинарном боксе в очищенной воздушной среде.

Для оценки качества полученного раствора и контроля стартового состава проводится химический анализ методом ICP.

Ампула кварцевая для фасовки нитрата лютеция и последующего облучения изготавливается на предприятии по разработанным чертежам. Для производства кварцевых ампул разработана специализированная установка для изготовления ампул кварцевых [13].

Герметизацию кварцевой ампулы проводят в вертикальном положении на узком пламени водородно-кислородной горелки в установке герметизации ампулы кварцевой [14].

Далее, из технического алюминия АД1 изготавливается алюминиевая капсула для мишени.

Сборка мишени представляет собой процедуры загрузки запаянной кварцевой ампулы внутрь алюминиевой капсулы и совмещение заглушки и алюминиевой капсулы. Операция выполняется на рабочем столе в цанге установки герметизации алюминиевой капсулы. Далее проводится автоматическая герметизация алюминиевой капсулы методом аргонно-дуговой сварки.

Перед облучением проводится сборка облучательного устройства (ОУ). ОУ представляет собой две алюминиевые капсулы, соединенные между собой алюминиевой дистанционирующей перемычкой и снабженные алюминиевой дистанционирующей ножкой со свинцовым утяжелителем для позиционирования капсул в максимальном потоке активной зоны реактора ИВВ-2М.

После сборки ОУ помещается в канал реактора для выполнения программы облучения.

Реакторное облучение

Облучение ОУ с лютецием-176 проводится в реакторе ИВВ-2М в течение 10 эффективных суток. Для облучений 176Lu использованы боковые нейтронные ловушки, расположенные ближе к периферии активной зоны, В данных условиях обеспечивалась плотность потока тепловых нейтронов на мишенях с 176Lu на уровне 2,5•1014 см-2•с-1.

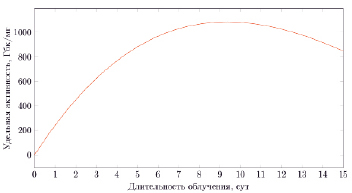

Характеристики наработки 177Lu из 176Lu, обогащенного до 80 %, показаны на рис. 2. При этом обеспечиваются хорошие результаты > 1000 ГБк/мг с содержанием 177mLu менее 10-4.

Рис. 2. График наработки 177Lu [15]

В таблице представлены активности нуклидов в ОУ при длительности облучения 10 суток. Наиболее активными компонентами облученного ОУ являются радионуклиды 31Si и 24Na, однако короткий период полураспада 31Si позволяет снизить его активность путем выдержки ОУ в бассейне реактора после облучения в течение суток. Таким образом, параметры радиационной защиты, необходимой для обращения с ОУ, рассчитывались исходя из активности радионуклида 24Na.

Активность нуклидов после облучения ОУ «Лютеций» в течение 10 суток

|

Нуклид |

Активность, Бк |

Период полураспада (Т1/2), ч |

|

31Si |

1,5•1012 |

2,62 |

|

24Na |

9,2•1011 |

14,9590 |

|

l77Lu |

1•1012 |

159,54 |

|

177mLu |

6•108 |

3850,56 |

Получение трихлорида лютеция-177

Выгрузка облучательного устройства из канала реактора производится в перегрузочный контейнер, из которого осуществляется загрузка облучательного устройства в радиационно-защитную камеру.

Разборка облучательного устройства реализуется в радиационно-защитной камере при помощи копирующих манипуляторов и специализированной оснастки. В результате разбора остаются две алюминиевые мишени с облученным материалом. Операция вскрытия мишеней проводится также в радиационно-защитной камере при помощи копирующих манипуляторов и специализированной оснастки. Затем при помощи манипуляторов извлекаются ампулы с облученным материалом.

Отмытые, предварительно дезактивированные высушенные кварцевые ампулы помещаются в транспортировочный контейнер. Транспортировка из радиационно-защитной камеры осуществляется в первую секцию радиационно-защитного бокса, в котором проводится извлечение кварцевой ампулы из контейнера, отмывка и предварительная оценка активности лютеция-177.

Затем кварцевая ампула помещается в транспортировочный контейнер и перемещается в чистую зону, для подготовки трихлорида лютеция-177.

В чистой зоне в радиационно-защитном боксе производится вскрытие кварцевой ампулы при помощи шпаговых манипуляторов и специализированной оснастки.

Для получения раствора с объемной активностью 1–3 Ки/мл, при условии, что в одной ампуле содержится около 27 Ки лютеция-177, сухой остаток растворяется в 9–27 мл соляной кислоты с концентрацией 0,1 моль/л. Операция выполняется в радиационно-защитном боксе с использованием автоматических дозаторов объемом 1, 5 и 10 мл.

На данном этапе отбирается аликвота для определения подлинности продукта, радиоизотопного состава, радиохимической и химической чистоты, контроля стерильности. Контрольные операции в лаборатории контроля качества проводятся по аттестованным методикам.

После подтверждения качества готового раствора проводится его стерилизация с использованием стерилизующих фильтров и фасовка. Фасовка осуществляется в радиационно-защитном боксе с использованием автоматического микродозатора. Объемы дозирования определяются заказчиком.

Для паспортизации проводится отбор пробы. В качестве аликвоты используется либо один из флаконов после розлива, либо остаток раствора в таре.

Затем готовый препарат упаковывается в транспортный упаковочный комплект вида I типа А, отвечающий требованиям ГОСТ 16327-88.

Разработка информационной системы регистрации параметров технологических процессов, документирования и сопровождения жизненного цикла производства трихлорида лютеция 177LuCl3

Для контроля и документирования всех этапов производства в соответствии с требованиями GMP разработана новая автоматизированная система регистрации параметров технологических процессов, документирования и сопровождения жизненного цикла производства трихлорида лютеция 177LuCl3.

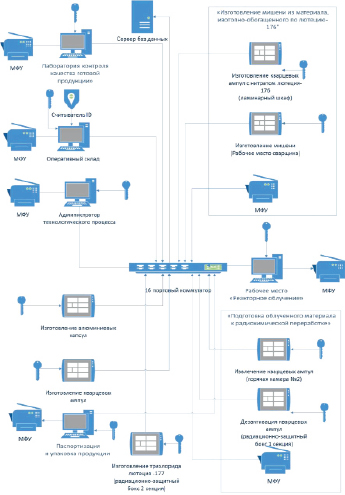

При разработке данной информационной системы учитывались правила и нормы, изложенные в ISPE GAMP 5 «Риск-ориентированный подход в отношении компьютеризированных систем, соответствующих группе стандартов GxP» и IAEA TECDOC-1430 «Объекты использования радиоизотопов и автоматизация производства радиоизотопов». Структурная схема системы приведена на рис. 3.

Рис. 3. Структурная схема автоматизированной системы регистрации параметров технологических процессов, документирования и сопровождения жизненного цикла производства 177LuCl3

Система представляет собой аппаратно-программный комплекс, предназначенный для автоматизации процесса производства трихлорида лютеция. Автоматизированная система (АС) объединяет в себе централизованное хранилище данных – сервер баз данных, набор электронно-вычислительных машин (ЭВМ) со специализированным программным обеспечением и технологическое оборудование, участвующее непосредственно в производстве. АС связывает между собой через централизованное хранилище данных технологические операции, производимые на 10 производственных местах, а также рабочее место администратора-технолога и склад. Каждый производственный участок автоматизированной системы включает в себя ЭВМ, в качестве которой может выступать персональный компьютер или промышленный компьютер, снабженный устройством бесконтактного ввода ключей дня подтверждения статуса операций и действий в процессе. Одной из основных задач ЭВМ на рабочих местах является сбор параметров и настроек технологического оборудования, вовлеченного в процесс производства, и сохранение их в хранилище данных.

Основными назначениями автоматизированной системы являются:

- автоматизированная и ручная регистрация параметров технологических и контрольных операций производства 177LuCl3, сотрудников, которые их выполняют, и временных меток для критических по времени действий;

- автоматизированный учёт расходных и приходных документов, а также складских остатков комплектующих и расходных материалов, формирование отчётов о складских остатках на дату, указанную пользователем, и расходе за указанный период;

- автоматизированная генерация исходящей сопроводительной документации: актов, паспортов и т.д.;

- хранение входящей сопроводительной документации: паспортов, актов, сертификатов и т.д.;

- учёт срока годности расходных материалов.

Система обеспечивает непрерывный контроль технологического процесса, что необходимо для подтверждения качества готового продукта.

Кроме того, данная информационная система соответствует в том числе следующим требованиям:

– должна быть в состоянии обеспечить двойную проверку критических данных, вводимых вручную;

– должна быть в состоянии генерировать точные и полные копии записей как в читаемой, так и в электронной форме, должна быть способна защитить записи для обеспечения их точного и быстрого поиска на протяжении всего времени хранения записей.

– должна разрешать доступ к системе только для уполномоченных специалистов: только уполномоченный персонал имеет разрешение на использование системы, электронные подписи записей, изменения записи или выполнения работы в ручном режиме.

Заключение

Таким образом, разработан новый технологический процесс производства трихлорида лютеция 177LuCl3, включающий в себя более тридцати технологических и контрольных операций. Для обеспечения реализации технологических операций в рамках процесса разработано новое технологическое оборудование. Разработана новая автоматизированная система регистрации параметров технологических процессов, документирования и сопровождения жизненного цикла производства трихлорида лютеция 177LuCl3.

Результаты выполненных работ использованы при разработке проектов производственных участков производства трихлорида лютеция 177LuCl3.

В результате запуска технологического участка на предприятии АО «ИРМ» планируется выпуск и поставка 177LuCl3 в объемах, обеспечивающих выполнение лечебных процедур по методу РНТ с применением 177LuCl3 для всех учреждений радиологического профиля на территории РФ.

Работа выполнена при поддержке Министерства образования и науки РФ, договор № 02.G25.31.0155.