Одним из преимуществ пневматического транспорта, наряду с простотой эксплуатации и высоким уровнем автоматизации процесса, является возможность совместить процесс транспортирования с тепловой и массообменной обработкой сыпучего материала – подсушиванием, разогревом или охлаждением. Для решения задачи утилизации мелких нетоварных фракций нефтяного кокса формованием [1] также представляется рациональным совместить процесс нагревания и сушки полидисперсного сыпучего материала с транспортированием в вертикальной трубе.

Полученные нами ранее [2] значения газодинамических параметров движения полидисперсного материала в восходящем газовом потоке позволяют перейти к расчетам тепло- и массообменных процессов при пневмотранспорте коксовой мелочи.

При нагревании коксовой мелочи влажная частица, попадающая в поток горячих дымовых газов, последовательно проходит несколько стадий. Вначале происходит разогрев поверхностных слоев до температуры начала испарения влаги, далее следует стадия испарения и завершается процесс стадией разогрева высушенной частицы то требуемой температуры формования.

Следует отметить, что если первая стадия протекает достаточно быстро и в технических расчетах временем разогрева до температуры начала испарения можно пренебречь, то время сушки влажной частицы составляет существенную часть от общего времени процесса. Это объясняется тем, что количество теплоты, потребное для испарения влаги, соизмеримо с количеством теплоты, необходимым для нагрева частицы. Так, например, при начальной влажности коксовой частицы 10 %, теплота на испарение влаги составляет около одной трети от общего количества теплоты, необходимого для нагрева частицы на 300 °С. Можно ожидать, что и время на испарение влаги находится в такой же пропорции. Отсюда следует вывод, что в расчетах процесса нагревания коксовой мелочи необходимо уделить особое внимание стадии сушки от содержащейся влаги.

Как известно [3], характер протекания процесса сушки определяется механизмом перемещения влаги внутри материала, теплотой парообразования и механизмом перемещения влаги с поверхности материала в окружающую среду через так называемый пограничный слой, расположенный у поверхности материала.

По своим свойствам коксовые частицы согласно классификации влажных материалов следует отнести к категории капиллярно-пористых тел [4]. Следует учесть, что микроструктура нефтяного кокса [5, 6] характеризуется малочисленными порами больших размеров (от 10 до 300 мкм), находящимися на больших расстояниях друг от друга. В этом случае можно пренебречь адсорбционно связанной влагой и считать всю массу воды находящейся в свободном состоянии. Основной механизм удаления влаги из подобных капиллярно-пористых тел – испарение.

Механизм сушки капиллярно-пористых тел определяется режимом сушки и капиллярно-пористой структурой тела. Различают мягкий режим (невысокие температуры, медленный теплообмен с газом и, как следствие – длительное время сушки) и жёсткий режим (высокие температуры, интенсивный теплообмен с горячим газом). Механизм перемещения влаги при жестких режимах существенно отличается от механизма перемещения влаги при мягких режимах, так как значительное влияние оказывает наличие температурного градиента внутри тела.

При мягких режимах в процессе сушки мы имеем непрерывный подвод влаги из внутренних слоев к поверхностным слоям материала, вследствие чего уменьшается влажность не только на поверхности, но и в глубине частицы. В простейшем случае испарение происходит на поверхности материала, а образующийся пар диффундирует в окружающую среду.

В случае жёсткого режима испарение происходит внутри материала, в определенной его зоне (так называемом влажном ядре), причем перемещение влаги внутри частицы к поверхности происходит в виде пара. Скорость перемещения пара внутри материала зависит от структуры и размера пор капиллярно-пористого тела. Очевидно, что в нашем случае нагревания частиц нефтяного кокса в высокотемпературном потоке дымовых газов сушка происходит в жёстком режиме.

В этом случае можно пренебречь диффузией влаги от внутренних слоёв материала к поверхности частицы и считать, что испарение происходит внутри частицы, на поверхности влажного ядра, а пары перемещаются к поверхности, фильтруясь сквозь сухую пористую структуру. В процессе сушки размер влажного ядра непрерывно уменьшается и увеличивается толщина высушенного поверхностного слоя. Как следствие, появляется постоянно увеличивающийся градиент температур между поверхностью частицы и её внутренними слоями.

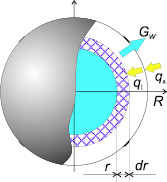

Рассмотрим процессы тепломассопереноса, протекающие в коксовой частице в течение её разогрева и сушки (см. рис. 1).

Рис. 1. Схема теплопереноса внутри влажной частицы

Тепловой поток qα через внешнюю поверхность частицы радиусом R осуществляется через конвективный механизм теплообмена с окружающим газом. Далее теплота передаётся за счет теплопроводности (тепловой поток qλ) через пористую структуру материала к поверхности влажного ядра частицы, на которой и происходит испарение влаги. Образовавшиеся пары (массовый поток GW) фильтруются через пористую структуру материала к поверхности. Влияние встречного массового потока пара на теплоперенос аналогично описанному в литературе [7] так называемому «стефановскому потоку», возникающему вследствие изменения объёма газа в ходе химической реакции на пористых катализаторах.

Теплообмен частицы с окружающим газом. Тепловой поток к внешней поверхности частицы

qα = 4πR2α(Tг – TR), (1)

где α – коэффициент теплоотдачи от газа к поверхности частицы, Вт/(м2·К); TГ – температура газа, К; TR – температура поверхности частицы, К.

Коэффициент теплоотдачи от газа к поверхности движущейся частицы определяем из уравнения [8]:

Nu = 2 + 0,35Pr0,35Re0,58 + 0,03Pr0,33Re0,51. (2)

Тепловой поток через пористую структуру материала к поверхности влажного ядра частицы. Теплоперенос внутри сферической частицы с учетом переноса тепла потоком пара при испарении влаги во влажном ядре (гидравлическим сопротивлением при фильтрации пара через пористый каркас частицы пренебрегаем) описывается уравнением

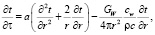

(3)

(3)

где a – коэффициент температуропроводности нефтяного кокса, м2/с; a = λ/(c ρ); λ, c, ρ – соответственно коэффициент теплопроводности, коэффициент теплоёмкости и плотность нефтяного кокса; cw – теплоёмкость пара при соответствующих температуре и давлении.

Тепловой поток к влажному ядру частицы от нагретых внешних слоев

(4)

(4)

Уменьшение радиуса влажного ядра частицы за счет испарения влаги:

, (5)

, (5)

где w0 – начальная влажность коксовой частицы; He – теплота парообразования, Дж/кг.

Массовый поток пара, фильтрующегося к поверхности частицы

(6)

(6)

После полного испарения влаги внутренние слои частицы будут продолжать нагреваться за счет теплопроводности материала в соответствии с уравнением

(7)

(7)

Следует также учитывать, что в ходе теплообмена между газовым потоком и транспортируемыми частицами происходит уменьшение температуры газа. Другими словами, процесс сушки частиц происходит в условиях непрерывно изменяющегося температурного напора.

Система уравнений модели тепломассопереноса при нагревании коксовых частиц (1)–(7) носит ярко выраженный нелинейный характер, поэтому её решение проводилось численными методами. В качестве исходных данных задавались свойства газового потока и скорости движения частиц различного размера, определенные в ходе решения задачи пневматического вертикального транспорта полидисперсного сыпучего материала [2].

Алгоритм разрешения уравнений (1)–(7) следующий.

Начальный период

1. На первом шаге задавались начальные значения температур частицы и газа, начальная влажность материала. Предполагалось, что влага распределена по объёму частицы равномерно, радиус влажного ядра принимался равным радиусу самой частицы.

2. По уравнениям (2) и (1) находились коэффициент теплоотдачи от газа к поверхности частицы и тепловой поток к внешней поверхности частицы.

3. Из уравнения теплового баланса определялось время прогрева частицы до температуры испарения влаги.

Период сушки

4. По уравнениям (2) и (1) находились коэффициент теплоотдачи от газа к поверхности частицы и тепловой поток к внешней поверхности частицы.

5. Из решения уравнения (3) определялось распределение температур по радиусу частицы, а также температура поверхности частицы. Уравнение (3) в частных производных решалось методом прогонки.

6. Из найденного распределения температур по уравнениям (4)–(5) рассчитывались тепловой поток к влажному ядру частицы и уменьшение радиуса влажного ядра.

7. Рассчитывался массовый поток пара, фильтрующегося к поверхности частицы, по уравнению (6).

8. Исходя из теплового баланса, уточнялась температура газового потока, уточнялись свойства газового потока (плотность, вязкость и пр.).

9. Если радиус влажного ядра частицы оказывался больше нуля (испарение влаги не закончилось), то осуществлялся переход к шагу 4, если вся влага испарилась, к шагу 10.

Период разогрева

10. Из решения уравнения (7) определялось распределение температур по радиусу частицы, а также температура поверхности частицы в зависимости от времени. Уравнение (7) в частных производных решалось методом прогонки. После каждого шага по времени уточнялись температура газа и теплофизические свойства газа.

Для проведения расчетов по приведенному алгоритму была разработана программа на языке Delphi. Результаты численного решения приведены на рис. 2–5.

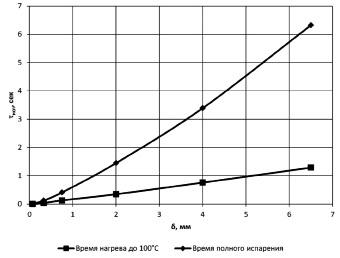

Рис. 2. Зависимость времени нагрева до начала испарения и времени полного испарения для частиц различного размера

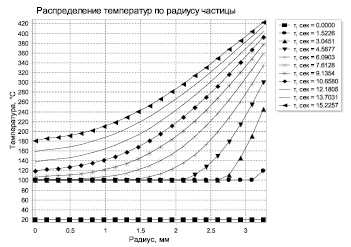

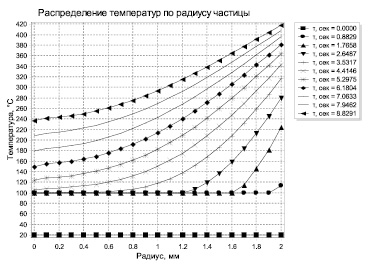

Рис. 3. Распределение температур для частиц фракции 6,5 мм: скорость обтекания газом u = 22,26 м/с; коэффициент теплоотдачи α = 273 Вт/(м2 К)

Рис. 4. Распределение температур для частиц фракции 4,0 мм: скорость обтекания газом u = 17,49 м/с; коэффициент теплоотдачи α = 303 Вт/(м2 К)

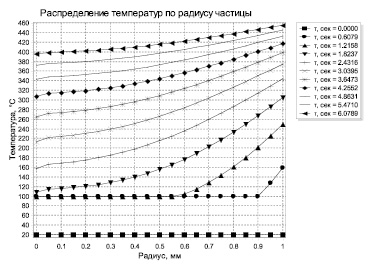

Рис. 5. Распределение температур для частиц фракции 2,0 мм: скорость обтекания газом u = 12,36 м/с; коэффициент теплоотдачи α = 362 Вт/(м2 К)

Заключение

При нагревании влажных коксовых частиц в вертикальной пневмотранспортной трубе существенное влияние оказывает процесс испарения влаги. Время полного испарения для крупных частиц диаметром 6,5 мм доходит до 6,5 секунд, т.е. соизмеримо со временем транспортирования.

Сушка влажной частицы происходит в жёстком режиме, в результате чего влага в процессе сушки распределяется по объёму частицы неравномерно – в центре сохраняется влажное ядро, поверхностный слой полностью лишен влаги.

Как следствие, в процессе сушки и прогрева возникают значительные градиенты температур по радиусу частицы – разница температур между поверхностью частицы и внутренними слоями может достигать сотен градусов.