Из-за несовершенства существующих механизмов и машин для очистки полотна дорог ото льда и уплотненного снега зачистка прибордюрных зон для предотвращения сужения дорог проезжей части улиц в осенне-зимний период в мегаполисах и административных центрах областей, краев и автономных республик достигается повышенными энергетическими затратами. На содержание этих зон улиц в чистоте расходуется более 50 % энергозатрат и более 75 % машино-ресурсов. В средних и малых городах России из-за невозможности выделять средства на покрытие таких расходов практически все улицы зимой зарастают отложениями уплотненной снежной массы и сужаются до размера одноколейных проездов. В особо необходимых случаях для очистки отдельных участков используют ручной низкоэффективный труд. Существует множество предложений по конструкции рабочих органов [1–3] машин для очистки таких мест на уличных дорогах, не нашедших пока практического применения.

Сгребание снежных масс при очистке дорог в прибордюрную зону, попадание туда песко-соляной смеси, дальнейшее их смерзание и превращение в грунто-ледовую массу (ГЛМ) является еще более сложной задачей, для решения которой нами предложена [4] конструкция торцевой фрезы с резцами, закрепленными на диске парными упругими подвесами, выполненными из отрезков стального каната.

Для определения параметров натурного образца торцевой фрезы необходимо экспериментально определить и проверить отсутствующие в литературе данные по влиянию состава ГЛМ, скорости резания ГЛМ и высоты срезаемого слоя на геометрические параметры рабочего органа и сопротивление ГЛМ резанию.

Цель исследования

Установить влияние доли грунта в ГЛМ, скоростей резания ГЛМ фрезой и хода уборочной машины на необходимые геометрические параметры рабочего органа и на величину сопротивления ГЛМ резанию.

Материалы и методы исследования

Для исследования нами готовились смерзшиеся блоки ГЛМ размером 400х600х200 мм замораживанием в формах приготовленных смесей воды с песком. Долю песка в смесях варьировали в пределах от 0 до 80 % по массе. Температура блоков в процессе резки была постоянной и равной – 8 ± 2 °С.

Опытный образец рабочего органа (торцевой фрезы) представлял собой диск диаметром 310 мм, на котором установлены три резца, закрепленные с помощью подвесов, выполненных из отрезков стального каната (троса) диаметром 19 мм и длиной 180 мм. Диаметр диска опытного макета фрезы в 3 раза меньше диаметра планируемого головного образца рабочего органа. Параметры резцов были следующими: высота – 30 мм, ширина – 60 мм, длина – 60 мм, угол скоса режущей кромки – 20 °. При этом угол резания составлял 40 °.

Привод фрезы в движение осуществляли с вала фрезерного станка типа Н–83. Скорость вращения фрезы изменяли в пределах 50–150 мин–1. Рабочий стол станка с блоком ГЛМ подавали на резец со скоростью 10–100 мм/мин в вертикальной плоскости, 10–500 мм/мин в горизонтальной. Угол наклона блока ГЛМ к плоскости вращения резцов составлял 4 ± 1 °. Скорость резания изменяли в пределах 0,81–4,86 м/с. Поскольку скорость движения уборочной машины обычно равна 0,432–1,832 км/час, то скорость подачи блока на фрезу варьировали от 0,12 ± 0,02 до 0,51 ± 0,1 м/с.

Значения мощности, затрачиваемой на резание ГЛМ, определяли по разности токовых характеристик при вращении рабочего органа на холостом ходу без касания блока ГЛМ и с нагрузкой.

Результаты исследования и их обсуждение

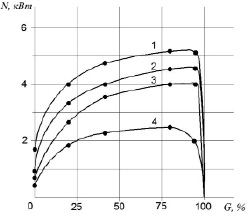

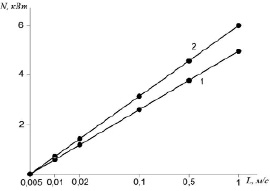

Результаты исследования совместного влияния состава ГЛМ и скорости её резания резцами торцевой фрезы приведены на рис. 1.

Рис. 1. Мощность на валу фрезы (N, кВт), расходуемая на резание ГЛМ с долей грунта (G, % мас.). Скорость резания (Vp, см/с): 1 – 0,8; 2 – 2,0; 3 – 3,1; 4 – 4,8

Судя по данным экспериментального исследования совместное влияние состава ГЛМ (доли грунта в ГЛМ) и скорости её резания на мощность, затрачиваемую на разрушение смерзшейся ГЛМ резанием резцами, описывается функцией, представленной уравнением

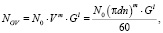

(1)

(1)

где N0 – мощность, затрачиваемая на резание чистого льда со скоростью 1 см/с (N0 = 0,93 кВт).d – диаметр диска фрезы; n – частота вращения фрезы; m = – 0,5; l = 0,66.

В соответствии с данными исследования величина удельного сопротивления резанию ГЛМ резанию (p) является функцией характеристических геометрических параметров торцевой фрезы: числа резцов (kрез), её диаметра и числа оборотов, угла резания (αp) и степени измельчения ГЛМ, а также по размеру срезаемой стружки (ширины ?bс и высоты ?hс срезаемой стружки).

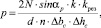

Данную зависимость удельного сопротивления резанию (p) можно представить уравнением

(2)

(2)

где N – мощность, затрачиваемая на резание, кВт; αp – угол резания; k – коэффициент, учитывающий долю энергетических затрат на резание ГЛМ от общих затрат.

При скоростях резания Vp = 3 – 10 см/с удельное сопротивление резанию с ростом доли грунта в ГЛМ возрастает от 0,7–0,9 МН/м2 для льда до 1,5–1,7 МН/м2 для доли грунта в ГЛМ 50 % мас. и до 6,3–6,5 МН/м2 при доле грунта в ГЛМ 80 % масс.

Найденные значения удельного сопротивления отличаются от данных сопротивления резанию единичным резцом [5] не более чем на ± 17 %.

Момент сопротивления резанию является функцией суммы одновременных удельных сопротивлений на всех резцах торцевой фрезы, включая резцы, находящиеся на тыльной стороне по ходу машины.

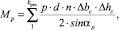

Общий момент сопротивления резанию равен

(3)

(3)

За период одного оборота фрезы общий момент сопротивления резанию единичным резцом при его движении по циклоиде меняется от максимального значения при прохождении резцом слоя, прилежащего к асфальтовому покрытию, до минимума в области дневной поверхности блока ГЛМ.

Полученные данные показывают, что на преодоление сопротивления резанию расходуется ~ 80 % общего расхода энергии. 18–25 % энергии идет на перемещение и перемешивание взрыхленного материала ГЛМ.

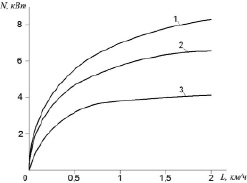

Исследование влияния скорости подачи блока ГЛМ на фрезу (L, м/с), мощности, затрачиваемой на резание ГЛМ, показало, как видно из экспериментальных данных, приведенных на рис. 2, что зависимость от скорости подачи носит логарифмический характер.

Рис. 2. Влияние подачи фрезы на разрушение ГЛМ (L, м/с) на мощность (N), расходуемую на резание. Скорость резания (Vp, см/с): 1 – 3, 2 – 5

Необходимую мощность на валу фрезы представляется целесообразным связать с мощностью, затрачиваемой на движение льдоуборочной машины (ND). Судя по полученным данным, она может быть выражена уравнением

N = ND + 3600kc?lgL, (4)

где ND – мощность, затрачиваемая на движение льдоуборочной машины со скоростью

1 м/с, кВт;

kc – коэффициент влияния скорости льдоуборочной машины на производительность резания, kc = 0,0007;L – величина хода движения машины, м/с.

Расчеты необходимой мощности на валу фрезы для остаточного слоя смерзшейся ГЛМ высотой 120 мм, характерной для большинства случаев замера ГЛМ прибордюрных зон после их очистки от снега снегоуборочной машиной с плужком и горизонтальной ворсовой щеткой, показали относительно хорошую сходимость с данными экспериментального исследования.

Расчетные значения мощности на валу торцевой фрезы отличаются от средних экспериментальных из 4 параллельных опытов величин не более чем на 15 %. Очевидно это связано с тем, что уравнение (4), является уравнением энергетического баланса процесса, не учитывает некоторые потери энергии, в частности на трение резцов о поверхности льдинок и др. Мы не приняли во внимание ввиду их относительно малой значимости по сравнению с возрастанием поверхностной энергии системы при дроблении блока ГЛМ. Экспериментально установленное уменьшение потребляемой мощности для песка с влажностью менее 5 % (рис. 1) объясняется тем, что при охлаждении влажного песка смерзания массы в монолитный блок не происходит. Смерзшийся песок остается рассыпчатым или легко рассыпается при незначительном физическом воздействии.

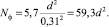

В целом зависимость требуемой мощности на валу фрезы от величины хода льдоуборочной машины имеет вид, представленный на рис. 3.

Рис. 3. Влияние хода льдоуборочной машины на требуемую мощность на валу фрезы. Скорость резания (Vp, см/с): 1 – 3, 2 – 5 и 3 – 10

С увеличением скорости хода льдоуборочной машины, требуемая мощность на валу фрезы возрастает пропорционально с ростом массовой производительности машины и площади очищаемой территории прибордюрной зоны. При этом с увеличением скорости резания ГЛМ резцами из-за падения удельной нагрузки на единичный резец фрезы мощность, затрачиваемая на резание, уменьшается. Так, при величине хода 1 км/ч при уменьшении скорости резания ~ в 3 раза необходимая мощность снижается в  раз. Это соответствует зависимости, описываемой уравнением (1).

раз. Это соответствует зависимости, описываемой уравнением (1).

При испытании макетного образца для резки блока смерзшегося ГЛМ отмечено формирование в центре блока неразрушаемого остатка по линии перемещения оси вращения вдоль линии центра разрушаемого блока. Данный остаток из-за образования лидирующих трещин в его теле имеет низкую прочность и легко разрушается при воздействии на него тросами подвеса резцов, движущихся там перпендикулярно линии хода машины, на тыльной стороне цилиндрической поверхности вращения подвесов вокруг оси фрезы. Размеры образующихся кусков равны примерно 40×40×60 мм. При резке ГЛМ нагрузка на каждый единичный резец меняется от минимальной в области части блока, приближенной к дневной поверхности (обычно 1–2 кВт) до максимальной (6–8 кВт) в слое, прилежащем к дорожному покрытию. В экспериментальных исследованиях в среднем она была равна 2,4 ± 0,5 кВт.

Для обеспечения возможности проектирования органов (торцевой фрезы) льдоуборочной машины необходимо разработать методику их проектного расчета рабочей среды на базе экспериментальных данных испытания макетного образца.

Диаметр диска торцевой фрезы следует принять по ширине ГЛМ в прибордюрной зоне городских дорог, равной по данным замеров 800–1000 мм. Расстояние между центрами резцов по периметру диска можно рекомендовать принять равным расстоянию расстановки резцов макетного образца (310 мм).

Число резцов фрезы можно определить:

. (5)

. (5)

Рекомендуемое число оборотов вала торцевой фрезы может быть определено:

(6)

(6)

(7)

(7)

где kн – коэффициент неравномерности вращения резцов в процессе резания (он может быть принят равным 1,1).

Длина резцов (lp) может быть определена как

(8)

(8)

где hp – высота резца, равная 30 мм; D – диаметр троса подвесов, мм.

Необходимую мощность на валу рабочей фрезы (Nф) можно оценить соотношением

(9)

(9)

Для изготовления натурного образца торцевой фрезы может быть рекомендован стальной канат диаметром 19 мм ГОСТ 3063-80 [6], который использовался на макете рабочего органа.

Заключение

Проведенные испытания показали, что с изменением состава ГЛМ от верхнего от поверхности дороги слоя до слоя, прилежащего к дорожному покрытию, пропорционально росту сопротивления ГЛМ резанию меняется мощность, затрачиваемая на резание. Для верхнего слоя (практически чистого льда) она равна 0,8 кВт, а для слоя вблизи поверхности дороги равна 6,4 кВт.

Среднее значение мощности, затрачиваемой на резание ГЛМ, для всего слоя равно ~ 2,3 кВт. Среднее значение сопротивления резанию получилось равным ~ 2 МН/м2.

При пересчете на торцевую фрезу диаметром 800 мм с учетом всех энергозатрат необходимая потребляемая мощность может составить 32–38 кВт.