Механическое брикетирование твердых бытовых отходов (ТБО) является одним из основных методов уменьшения их объёма с целью более рационального использования автомобильного транспорта, перевозящего отходы к местам их утилизации и складирования. Брикетирование не только уменьшает объём отходов, но и в ряде случаев повышает рациональность использования полигонов [1].

На перерабатывающих предприятиях процесс брикетирования происходит в 4 стадии прессования ТБО в горизонтальном прессе под давлением до 20 МПа с увеличением плотности материала от 190 кг/м3 до 1100–1200 кг/м3, без предварительной сортировки, и в качестве вынужденной меры – армированной обвязки 4–5 рядами армированной проволоки. В процессе брикетирования изменяется форма и размер дисперсного материала, каким является ТБО, также из него удаляется избыточная влага до 65 %.

Брикетирование ТБО представляет собой сложный физико-механический процесс взаимодействия разобщенных твердых частиц. Структура брикетов образуется путем непосредственных контактов разнодисперсных фракций между собой или через прослойки связующих и влаги за счет прилагаемых усилий прессования. При брикетировании плоским торцом пуансона дисперсных материалов ТБО в замкнутой форме давление в брикете из-за внешнего контактного трения снижается от пуансона к поддону (стенке) матрицы [1]. Формирование структуры брикетов с введением связующего следует рассматривать как один из видов связывания (сцепления) твёрдых фракций ТБО с помощью связующего (адгезивов).

Процесс прессования происходит в специальной пресс-форме, с открытыми торцевыми гранями, обычно поперек волокон. Учитывая, что размер длинной стороны образца во много раз превосходит его поперечные размеры, полагая, что вдоль оси x3 – распределение нагрузки в зоне контакта пресса и образца практически равномерно, будем считать реализованным состояние плоской деформации. Материал предполагается ортотропным, главные оси анизотропии параллельны осям координат. Температура образца не изменяется в процессе прессования. Деформации вдоль длинной оси образца считаются пренебрежимо малыми.

Технология брикетирования со связующим веществом должна учитывать физико-механические свойства компонентов морфологического состава ТБО (табл. 1), взаимодействие частиц между собой и со связующим веществом, а также заданные свойства готовых брикетов [2].

Цель работы заключается в нахождении оптимального связующего вещества и разработке методики безобвязочного брикетирования ТБО с применением (добавлением) связующего вещества.

Одним из ключевых вопросов в технологии брикетирования является выбор связующего вещества, в большей степени зависящий от морфологического состава ТБО (табл. 1), фракционного состава (табл. 2), влажности (табл. 3) физико-механических свойств компонентов, а также включает операции дозирования, смешивания компонентов ТБО, активации связующего и уплотнения ТБО.

Исходя из данных, приведённых в табл. 1, морфологический состав ТБО в основном не изменяется на протяжении всего года. Из этого следует, что на протяжении всего года технологическая линия процесса брикетирования ТБО с добавлением связующего вещества не нуждается в дополнительных изменениях, вызванных сменой сезонов.

Таблица 1

Морфологический состав ТБО по сезонам, % по массе

|

Материал |

состав ТБО % |

Химический состав |

Формула |

|||

|

Зима |

Весна |

Лето |

Осень |

|||

|

Бумага, картон |

32…35 |

30…32 |

22…26 |

26…30 |

Целлюлоза |

[С6Н7О2(OH)3]n |

|

Кости |

1…2 |

1…2 |

1…2 |

1…2 |

Гидроксилапатит |

Ca10(PO4)6(OH)2 |

|

Коллаген (белок) |

C40H62N10O12 |

|||||

|

Пищевые отходы |

32…35 |

35…40 |

40…43 |

45…49 |

Белки |

C40H62N10O12 |

|

Стекло |

4…6 |

2…3 |

2…3 |

2…3 |

Стекло |

Na2O·CaO·6SiO2 |

|

Металл |

3,5–5,5 |

3,5–5,5 |

2,5–4,5 |

2,5–4,5 |

Металлы |

Fe, Al, Cu, Zn |

|

Керамика и камни |

1…3 |

0,5…1 |

1 |

1 |

Алюмосиликатная керамика |

SiO2-А12О3 |

|

Пластмассы |

3…4 |

3…4 |

3…6 |

3…6 |

Полиэтилен |

(—CH2—CH2—)n |

|

Кожа и резина |

1 |

0,5…1 |

1 |

1 |

Изопреновые каучуки |

(—C5H8—)n |

|

Текстиль |

3…5 |

3…5 |

3…5 |

3…5 |

Полиэстер |

(C10H8O4)n |

|

Хлопок |

[С6Н7О2(OH)3]n |

|||||

|

Дерево |

1…2 |

1…2 |

1…2 |

1…2 |

Целлюлоза |

[С6Н7О2(OH)3]n |

|

Отсев |

4…6 |

5…7 |

4…6 |

6…8 |

– |

– |

Таблица 2

Ориентировочный фракционный состав ТБО, % по массе

|

Компоненты ТБО |

Размер фракций, мм |

ИТОГО |

|||||

|

> 250 |

250–200 |

200–150 |

150–100 |

100–50 |

< 50 |

||

|

Бумага офисная, А |

1,67 1,245 0,835 |

1,5 1,11 0,76 |

3,01 2,24 1,5 |

4,71 3,5 2,35 |

3,35 2,49 1,67 |

1,52 1,13 0,76 |

35,35 |

|

Картон, Б |

|||||||

|

Бумага газетная, В |

|||||||

|

Пищевые отходы |

0,00 |

0,00 |

0,79 |

5,00 |

10,14 |

19,00 |

36,03 |

|

Дерево, листья |

0,40 |

0,12 |

0,24 |

0,28 |

0,58 |

0,26 |

1,89 |

|

Металлы: черный |

0,00 |

0,53 |

0,27 |

0,92 |

1,60 |

0,74 |

4,07 |

|

цветной |

0,00 |

0,04 |

0,26 |

0,08 |

0,15 |

0,00 |

0,53 |

|

Кости |

0,00 |

0,00 |

0,00 |

0,19 |

0,44 |

0,60 |

1,23 |

|

Кожа, резина |

0,00 |

0,30 |

0,10 |

1,20 |

0,72 |

0,10 |

2,43 |

|

Текстиль |

0,53 |

0,76 |

0,63 |

0,71 |

0,83 |

0,29 |

3,31 |

|

Стекло |

0,00 |

0,11 |

0,05 |

0,56 |

1,49 |

1,02 |

3,24 |

|

Камни, керамика |

0,00 |

0,00 |

0,00 |

0,48 |

0,94 |

0,95 |

2,36 |

|

Полимерные материалы |

0,07 |

0,57 |

0,65 |

1,22 |

1,29 |

0,52 |

4,32 |

|

Отсев менее 50 мм |

0,07 |

0,10 |

0,13 |

0,20 |

0,13 |

5,72 |

6,36 |

|

ИТОГО |

4,82 |

5,46 |

9,86 |

21,41 |

25,83 |

32,62 |

100,00 |

Таблица 3

Влажность компонентов отходов по сезонам года, % по массе

|

ТБО |

весна |

лето |

осень |

зима |

среднее |

|

Бумага |

25,0 |

21,0 |

25,0 |

32,0 |

26,0 |

|

Пищевые отходы |

70,0 |

56,0 |

70,0 |

80,0 |

69,0 |

|

Дерево |

25,0 |

10,0 |

25,0 |

30,0 |

22,5 |

|

Металл |

0,8 |

0,6 |

0,8 |

1,2 |

0,9 |

|

Стекло |

0,8 |

0,6 |

0,8 |

1,2 |

0,9 |

|

Кости |

25,0 |

18,6 |

25,0 |

27,0 |

23,9 |

|

Кожа, резина |

3,0 |

0,3 |

3,0 |

11,0 |

4,3 |

|

Текстиль |

25,0 |

13,0 |

25,0 |

35,0 |

25,0 |

|

Камни |

3,0 |

1,0 |

3,0 |

5,0 |

3,0 |

|

Прочие |

5,0 |

1,0 |

5,0 |

10,0 |

5,3 |

|

Отсев менее 15 мм |

27,7 |

17,3 |

27,7 |

43,2 |

29,0 |

Фракции ТБО не одноразмерны – их размер варьируется от 0 до 250 мм и более, данные приведены в табл. 2.

Анализ показал, что наиболее приемлемыми (оптимальными) являются материалы крупностью 0–50 мм, так как наличие в сырье крупных фракций приводит к образованию структуры брикетов с большими пустотами, которые необходимо заполнить связующим.

Та же основное количество «твёрдых» фракций ТБО, исключая пищевые отходы, имеет размер от 50 до 150 мм. В процессе прессования таких частей ТБО плоским пуансоном в брикете образуются пустоты, по причине отсутствия контакта фаз между частями ТБО. Это явление уменьшает его малоцикловую усталость, что оказывает негативное воздействие на прочность брикета, при применении к нему механических нагрузок плоским торцом пуансона. Из этого следует, что брикет при погрузке, разгрузке и транспортировке будет разваливаться на части. Чтобы предотвратить этот процесс, в брикет вводится связующее вещество, которое заполняет пустоты, а также связывает части ТБО, не давая ему рассыпаться (развалиться).

Свойства ТБО изменяются не только от морфологического состава, фракционного состава, но и от влажности. Влажность бытовых отходов (табл. 3) зависит от соотношения содержащихся в них основных компонентов – бумаги и пищевых отходов – и их влажности, а также от воздействия атмосферных воздействий (дождь, снег).

Повышенная влажность (> 40 %) оказывает сильное влияние на результирующую плотность ТБО.

При брикетировании ТБО пищевые и бумажные отходы с диаметром фракции до 50 мм проявляют свойства связующего, но недостаточно скрепляющего остальные фракции. При достижении 55 % влажности происходит растекание фракций ТБО. Средняя влажность ТБО составляет 60 %, в результате между циклами брикетирования образуются пустоты по причине отсутствия контакта фаз между частями ТБО. Вследствие чего брикет разрушается при погрузке и транспортировке, если он не проходит стадию обвязки [3].

Проанализировав изменения морфологического состава ТБО, вычислив средний размер фракций ТБО, а также определив среднюю влажность ТБО можно сделать следующий вывод: мощностных характеристик прессов без введения связующего, производящих давление в 20 МПа, не хватает для полного сжатия фракций ТБО (50–150 мм), а повышенная влажность (60 %) способствует растеканию мелких фракций ТБО (бумага и пищевые отходы), в результате чего образуются пустоты.

Был проведен анализ связующих веществ, используемых в промышленности, для сцепления отдельных фракций, таких как бумага, картон, текстиль, пластмассы, полимеры и в производстве горноугольной промышленности.

В различных отраслях промышленности находят применение множество связующих веществ (для пластмассы – жидкое стекло, для бумаги – клеи, для текстиля – латекс, в горной промышленности – битумы и гудроны).

Связующее вещество для брикетирования должно удовлетворять ряду существенных требований:

- обладать хорошей связующей способностью и придавать брикетам достаточную прочность при их небольшом расходе;

- иметь хорошие спекающие свойства и придавать брикетам необходимую термическую устойчивость при горении;

- быть устойчивым к влаге;

- быстро затвердевать и придавать брикетам устойчивость в летнее время года;

- быть безвредным как при производстве брикетов, так и при их употреблении;

- быть недорогим и не усложнять процесс брикетирования;

- быть недефицитным и применяться при малом расходе.

В процессе брикетирования создаются условия, не удовлетворяющие образованию необходимой адгезии связующих веществ на водной основе или на растворителях, высыхающих веществ, отвердевающих при химической реакции, полимеров и сополимеров.

Из-за необходимости наличия дополнительного оборудования невозможно использовать горячие расплавы, термопластики, вещества, термостабилизирующиеся при нагревании, и растворимое стекло.

По экономическому и физико-механическому критерию оставшиеся связующие вещества (битум, песко-бетонная смесь и силиконовые компаунды) подходят для дальнейших лабораторных экспериментов.

Исследования по брикетированию ТБО проводились с использованием следующих связующих веществ:

- горячие расплавы;

- ССБ;

- песко-бетонная смесь;

- битумы;

- силиконовые компаунды.

Анализ проводился по свойствам адгезии, когезии, влажности и необходимости в дополнительных стадиях и показал, что при добавлении битума и песко-бетонной смеси в качестве связующего вещества в брикет ТБО достигается наибольшая прочность брикета, равная 3800–4400 кПа.

Необходимо использовать связующее, которое не будет разбавляться выделяющейся при брикетировании влагой и будет проникать в тело брикета при брикетировании. Предложено применять вязко-пластичные вещества. Такими связующими веществами является песко-бетонная смесь и битум.

Добавление связующего вещества между стадиями брикетирования позволяет заполнить образующиеся пустоты. Также связующее вещество проникает в тело брикета, пропитывая и укрепляя его изнутри. Благодаря этому у полученного брикета динамической прочности не требуется армирование его железной нитью [4].

Полученные зависимости прочности брикета от расхода связующего приведены на рисунке. С целью проверки повторяемости полученных данных изготавливалось по пять брикетов на каждую экспериментальную точку. Значения прочности брикетов сходились в пределах 3 %.

Прослеживается общая тенденция для всех связующих: с увеличением расхода связующего прочность брикета растет по экспоненте до определенного максимума – 4200–4400 кПа. Дальнейшее увеличение расхода связующего нецелесообразно, так как не дает существенного прироста прочности, а еще большее увеличение расхода приведет к снижению прочности из-за проявления пластифицирующих свойств связующего. В связи с этим целесообразно выбирать оптимальный расход связующего (9 %), руководствуясь необходимой и достаточной прочностью брикета и экономическими затратами на его изготовление [5].

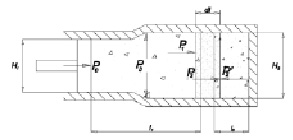

Схема проникновения связующего вещества в ТБО при брикетировании: Р0 – давление пуансона на первую порцию ТБО; Р1 – давление на связующее; Р2 – давление, оказываемое на вторую порцию ТБО; Р3 – давление на стенки пресс-камеры; Р’2 – давление на связующее первой порцией ТБО; H2 – высота прессующей камеры; l1 – длина прессующей камеры; l2 – длина связующего; dl – глубина проникновения связующего в ТБО

На рисунке представлена схема проникновения связующего вещества в ТБО при брикетировании плоским торцом пуансона.

Связующее вещество засыпается (добавляется) между стадиями брикетирования ТБО. Пуансон оказывает давление на вторую порцию ТБО, равное Р0, на связующее вещество Р1 и на вторую порцию Р2. Также вторая порция ТБО давит на стенки пресс-камеры Р3. Сбрикетированная первая порция ТБО оказывает давление Р’2 на связующее вещество. Под оказываемыми давлениями Р2 и Р’2 связующее вещество проникает в сбрикитерованные ТБО и брикетируемые ТБО, где Р1 = Р0 – dР1 – dР3, Р2 = Р1 – dР2, Р3 = Р0 – dР3.

По ориентировочным данным, расход связующего вещества составляет 7 % от массы брикета, что в пересчёте на массу связующего будет равняться 80 кг на 1 брикет ТБО, чтоне значительно меняет конечный вес продукта (брикета).

Добавление связующего вещества в процесс брикетирования улучшает прочностные характеристики брикета ТБО [6]. Это достигается тем, что связующее вещество проникает в образующиеся пустоты, заполняя их и связывая фракции ТБО между собой. При введении связующего вещества необходимость в обвязке брикета отпадает. Полученный брикет не теряет своих прочностных характеристик и не разрушается в процессе погрузки на автотранспорт и транспортировки на полигон.