Одним из основных направлений развития конструкций и технологий машиностроения в настоящее время является совершенствование существующих и разработка новых безотходных, материалосберегающих технологических процессов. В решении этой проблемы ведущая роль принадлежит порошковой металлургии. Методами порошковой металлургии можно создавать материалы из различных элементов периодической системы таблицы Менделеева с резко отличающимися свойствами и температурами плавления, с высокими магнитными характеристиками. Поэтому порошковая металлургия используется как для изготовления принципиально новых материалов и изделий из них, так и для создания магнитных изделий с самой широкой номенклатурой. В результате небольшие производственные расходы на получение изделий из порошковых материалов в сочетании с возможностью придания им заданных свойств, различных форм и размеров практически без проведения механической обработки придали доминирующее положение порошковой металлургии в ряд наиболее эффективных и перспективных технологий, которая конкурирует с литьем, обработкой давлением, резанием и другими методами обработки металла.

Только прессованием порошка получить изделия достаточной прочности невозможно. На поверхности частиц порошка образуются оксиды, хлориды и всегда есть загрязнения, препятствующие возникновению металлических контактов. В силу упругих свойств частиц порошка велико их сопротивление деформированию. Поэтому для повышения прочности и твердости изделия заготовки необходимо подвергать спеканию.

Физико-механические свойства магнитных материалов, применяемых в электротехнических и медицинских изделиях, необходимо учитывать при разработке технологических процессов и проектировании изделий, выборе сплавов и обосновании конструкторских разработок электрических аппаратов и механизмов, расчетах на прочность деталей и узлов машин, а также анализе и сопоставлении условий эксплуатации в различных отраслях промышленности.

Широко используемым в разнообразных областях техники магнитным материалам приходится, как правило, функционировать и работать далеко не в идеальных условиях. Они подвергаются и температурному воздействию, и воздействию химическому, на них действуют внешние механические и магнитные напряжения, влияют радиационные облучения и т.п. Весь этот комплекс воздействий и каждое в отдельности ведет к изменению кристаллической структуры сплавов – к образованию и перераспределению в них различного рода дефектов. Все эти явления влияют на эксплуатационные свойства магнитных материалов, приводят к изменению прочности изделий, а иногда даже к преждевременному выходу их из строя по причине постепенного разрушения или поломки. Указанные причины дефектообразования действуют не изолированно, они взаимосвязаны. Так, например, операция прессования порошка, сама приводящая к образованию дефектов, сопровождается сильным нагревом изделий, способствующим уничтожению или перераспределению только что возникших или ранее существовавших дефектов.

Испытания образцов на статические свойства являются необходимыми, но недостаточными условиями определения прочности сплава, так как механические свойства образцов, определенные медленными повышениями нагрузки, часто не соответствуют реальным условиям работы деталей при эксплуатации. Это обстоятельство привело к необходимости исследовать свойства сплавов при динамических нагрузках. Е. Орован [3] был первым, кто описал динамический механизм пластической деформации кристаллической решетки с точки зрения дислокационной структуры и предложил следующее уравнение, определяющее скорость пластического течения:

ε= bρmv, (1)

где b – вектор Бюргерса; ρm – плотность дислокаций; v – скорость движения дислокаций.

Дислокации при своем движении преодолевают периодические силы Паерлса – Набаро. Расчеты, выполненные И.Н. Новиковым, Я.И. Френкелем и Т.А. Конторовой, Р. Пайерлсом, Ф. Набаро и другими исследователями, позволили определить силы сопротивления движению дислокаций [4]:

(2)

(2)

где G – модуль сдвига; c и d – постоянные кристаллических решеток.

Критическое скалывающее напряжение, возникающее под действием преодолеваемой силы, называют напряжением Пайерлса:

(3)

(3)

где К = 1 для винтовой дислокации и К = 1 – v – для краевой дислокации; k – постоянная Больцмана.

Скорость движения дислокации от приложенного напряжения имеет вид

(4)

(4)

где ν0 – постоянная скорость, равная примерно одной десятой скорости звука; U0 – энергия активации; γ – постоянный коэффициент для данного кристалла; τ – действующее касательное напряжение. Дополнительные внутренние напряжения возникают в результате воздействия дислокаций в кристаллите, содержащем примеси или другие точечные дефекты. При больших приложенных напряжениях дислокации, перемещаясь, оказывают давление на стопоры, которые блокируют и тормозят их движение. В другом случае стопоры оказываются очень жесткими и дислокации их преодолеть не в состоянии, но, однако, они прогибаются между стопорами с определенной силой и проходят дальше [6]. Эта сила определяется по следующей формуле:

F = bTD, (5)

где D – расстояние между стопорами.

Напряжение в кристалле, согласно Е. Оровану [3], определяется по формуле

(6)

(6)

Достигнув максимального напряжения, дислокационный сегмент может расшириться и обогнуть препятствие (дефект), пройдя через него и оставив вокруг него следы дислокационной петли. Групповые скопления точечных дефектов при определенных температурах являются жесткими препятствиями, т.е. они непреодолимы даже с помощью тепловых флуктуаций. Дислокация под действием приложенных напряжений перемещается между препятствиями двух типов, соответственно называемых термическими и атермическими. Она стремится обойти их, прогнувшись между стопорами. Если она прогибается до определенного радиуса, то возникают реактивные напряжения [4], или напряжения натяжения дислокации

(7)

(7)

где R – радиус изгиба дислокации.

Сила воздействия дислокации на термические стопоры определяется разностью напряжений:

F = (τ – τ1)bxD, (8)

где τ – τ1 – разность касательных напряжений; D – среднее расстояние между термическими стопорами.

Среднее расстояние между термическими стопорами определяется следующим образом [6]:

(9)

(9)

где cт – концентрация термических стопоров.

Скорость движения дислокации может быть определена по следующей формуле:

(10)

(10)

где U0 – энергия активации, необходимая для преодоления термического стопора.

Для проведения испытания были изготовлены образцы по следующей технологии. После поставки распыленного железного порошка от научно-производственного объединения «Тулачермет» порошок марки ПЖР-3 был подвергнут гомогенизирующему отжигу. Отжиг порошка фракции (–56…+40)•10–6 м был осуществлен при температуре 1300…1380 К в течение 7200 с в вакууме 6,65•10–1 Па (5•10–3 мм рт.ст.). Прессование образцов производилось на гидравлическом прессе типа 2ПГ-500 при давлении 1250…1300 МПа, а спекание и отжиг прессовок – в камерной вакуумной печи сопротивления типа СНВЛ-1.3.1/16-М2.

Для этого образцы, собранные в пакеты, укладывались в тщательно промытые и просушенные контейнеры и загружались в печь. Производя откачку воздуха, довели вакуум до (133,32…13,332)•10–2 Па. Затем произвели нагрев печи со скоростью 390…420 К/с до температуры 1650…1690 К в течение 600…900 с при непрерывном откачивании воздуха. После чего производили охлаждение деталей в печи со скоростью 0,1…0,11 К/с при непрерывном поддержании вакуума (133,32…13,332)•10–2 Па до температуры 1170…1110 К, после чего охлаждали до температуры 970…910 К со скоростью 0,08…0,09 К/с. Дальнейшее охлаждение до температуры 370…290 К производили со скоростью 390…420 К/с. При температуре 370…290 К открывали люк для запуска воздуха в печь. Не разрешается охлаждать детали в интервале температуры от 1170…1110 до 970…910 К со скоростью выше 0,08…0,09 К/с. Магнитные свойства деталей проверялись на контрольных образцах по ГОСТ 12119-86.

Испытания на ударную вязкость проводились на маятниковом копре типа КМ-30, оборудованном шкалой, по которой отсчитывается энергия, затраченная на разрушение образца (метод по ГОСТу 9454-78). На ударную вязкость испытанию подвергают образец Fe – 6,5 % Si стандартной формы в виде бруска размером 10×10×55 мм с надрезом посередине, который делают шлифовальным кругом толщиной 2 мм и радиусом закругления 1 мм [1].

Изменение дислокационной структуры вызывает существенное изменение ударной вязкости. Метод определения ударной вязкости основан на разрушении образца ударной нагрузкой, которая равносильна неравномерному обжатию образца или действию периодических ударов по поверхности, приводящих к перераспределению дефектов.

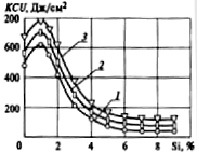

Полученные зависимости ударной вязкости железокремнистых сплавов при температурах спекания от 0,84 до 0,92 Тпл с различным содержанием кремния представлены на рис. 1, из которого видно, что максимальная ударная вязкость после спекания при температуре 1573 К (0,84 Тпл) составляет 30,8 Дж/см2после спекания при температуре 1633 К (0,88 Тпл) составляет 35 Дж/см2, а после спекания при температуре 1693 К (0,92 Тпл) – 38,7 Дж/см2. При температуре спекания 0,92 Тпл ударная вязкость, начиная от значения 32 Дж/см2 для железного образца, увеличивается, достигая наибольшего значения 38,7 Дж/см2 при содержании кремния 1 %. При дальнейшем увеличении содержания кремния до 9 % ударная вязкость плавно уменьшается до 6 Дж/см2.

На железокремнистых образцах, имеющих экстремальный характер зависимости ударной вязкости при содержании кремния 1 %, была исследована дислокационная структура. Металлографическое исследование показало, что в первой партии образцов, спеченных при температуре 1573 К (0,84 Тпл), средняя плотность дислокаций была равна 65,8•1010 м–2, а во второй партии образцов, спеченных при температуре 1633 К (0,88 Тпл) – 20,7•1010 м–2, а в третьей партии образцов, спеченных при температуре 1693 К (0,92 Тпл) – 34,1•109 м–2. При этом ферритная структура не изменилась, а параметр плотности сплава, равный 7790 кг/м3, и средний размер зерна, равный 0,44•10–3 м, остались примерно одинаковыми. Откуда следует, что с увеличением температуры спекания уменьшается плотность дислокаций, так как происходит их аннигиляция, но увеличивается ударная вязкость.

Рис. 1. Кривые ударной вязкости (KCU) железокремнистого сплава в зависимости от содержания кремния при различных температурах спекания: 1 – 0,84Тпл; 2 – 0,88 Тпл; 3 – 0,92 Тпл

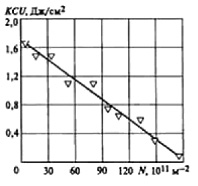

Как мы уже ранее отмечали, в образце под действием внешней нагрузки на дислокации действуют определенные силы, которые обеспечивают их движение. Это в равной мере относится к дислокациям, которые присутствовали в образце до начала деформации, и к динамическим дислокациям, которые образуются в процессе динамической деформации. Взаимодействие этих дислокаций может привести к их торможению, уничтожению или к образованию единичных точечных дефектов. Способность создавать дефекты проверялась при динамических деформациях на железокремнистых образцах с содержанием кремния 6,5 %. Полученная зависимость ударной вязкости от плотности дислокаций представлена на рис. 2, из которого видно, что при увеличении средней плотности дислокаций от 2,7•1011 до 172,5•1011 м–2 ударная вязкость снижается с 1,7 до 0,08 Дж/см2. Металлографический анализ показал, что в образцах доминируют межузельные атомы и в них характерно появление на поверхности шлифов замкнутых, волновых и хаотических следов скольжения.

Кремний в небольшом количестве (до 1 %) содействует образованию мелкозернистой структуры, благодаря чему повышает сопротивление сплава хрупкому разрушению и адекватно увеличивает ударную вязкость до экстремального значения. С дальнейшим увеличением содержания кремния от 1 до 4–5 % пластичность сплава снижается и в то же время прочность его увеличивается, что снижает ударную вязкость. При увеличении содержания кремния от 4–5 до 9 % ударная вязкость монотонно снижается.

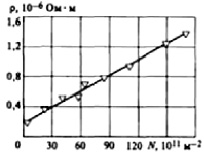

Об изменении концентрации дефектов можно косвенно судить по изменению удельного электрического сопротивления образцов.

Рис. 2. Влияние плотности дислокации на ударную вязкость железокремнистого сплава

Рис. 3. Влияние плотности дислокации на удельное электрическое сопротивление железокремнистого сплава

Экспериментальные испытания показали, что удельное электрическое сопротивление образцов с высокой мерой точности структурно чувствительно к возникновению в них дефектов. С увеличением концентрации дислокаций адекватно увеличивается удельное электрическое сопротивление. Полученная зависимость удельного электрического сопротивления от средней плотности дислокаций представлена на рис. 3, из которого видно, что при увеличении средней плотности дислокаций от 2,7•1011 до 172,5•1011 м–2 удельное электрическое сопротивление возрастает с 0,2•10–6 до 1,4•10–6 Ом•м. Механизм влияния дефектов на удельное электрическое сопротивление заключается в том, что дефекты, совершая колебательные движения и рассеивая на себе часть движущихся в металле свободных электронов, тормозят прохождение через металл электрического тока, увеличивая тем самым электрические потери. Поэтому возникновение в сплаве любых дефектов ведет к возрастанию удельного электрического сопротивления, их уменьшение снижает удельное электрическое сопротивление [5].

Как уже ранее было отмечено, чем выше электрическое сопротивление магнитных материалов, тем больше теряется в них электрической энергии, т.е. тем больше происходит электрических потерь при функционировании электромагнитных механизмов.

В электромагнитных механизмах недопустимо использование нечистых магнитных материалов с высоким значением удельного электрического сопротивления и большим содержанием дислокаций. Следовательно, в магнитомягких магнитопроводах должны использоваться относительно чистые материалы с низким значением удельного электрического сопротивления и малым содержанием дислокаций. К таким материалам относится магнитный материал, полученный по технологии с высокой температурой спекания (Тсп = 0,92 Тпл). В то же время такой магнитный материал обладает высокими механическими свойствами, а также малым коэффициентом теплового расширения. Оптимально разработанная технология изготовления магнитопроводов позволила получить магнитные системы с уникальными механическими свойствами.

Полученные результаты свидетельствуют о том, что магнитный материал Fe – 6,5 % Si может быть успешно применен в качестве конструкционного материала для изготовления магнитопроводов электротехнических и медицинских изделий и приборов.