При организации технологии глубокой очистки отходящих газов [2] одной из главных проблем является выбор материала для изготовления реактора, который обладал бы высокой износоустойчивостью к агрессивным карбонатно-сульфатным расплавам.

Из литературы [4] известно, что некоторые металлы (Ti, Zr, Cr, Al) и их сплавы при взаимодействии с карбонатными расплавами за счет взаимодействия с кислородом, присутствующим в расплаве, могут образовывать на поверхности оксиды, которые, в свою очередь, могут вступать во взаимодействие с расплавом, образуя химические соединения.

В работе [4–6] на основании системных исследований установлено, что титан не образует каких-либо химических соединений (сплавов) при взаимодействии со щелочными металлами. Авторами работ [1, 3] показано, что при непосредственном контакте оксида титана с агрессивными расплавами карбонатов щелочных металлов в условиях высоких температур (900 °С и более) оксид титана практически не растворяется в них.

Результаты известных работ показывают, что наиболее оптимальным решением при выборе материала в качестве изготовления реактора является использование титана.

В настоящей работе представлены результаты исследований по изучению износоустойчивости титанового материала к агрессивным сульфатно-карбонатным расплавам щелочных металлов.

Материалы и методы исследований

Исследования износоустойчивости чистого титана в карбонатном расплаве проводились в титановой ячейке, заполненной расплавом Li2CO3, при температуре 900 °С. Во всех опытах в качестве исследуемого материала использовалась титановая пластина. Рабочая площадь пластины, взаимодействующая с расплавом, составляла 5 см2. Суть опытов заключалась в том, что титановую пластину выдерживали в расплаве карбоната лития в течение заданного времени. По истечении необходимого времени выдержки пластина вынималась из расплава и ее поверхность подвергалась комплексным исследования с использованием современного технического инструментария.

Результаты исследований и их обсуждение

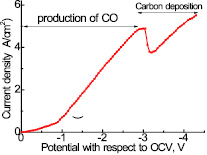

Статическая электрохимическая характеристика жидкого карбоната лития (Li2CO3) показана на рис. 1.

Рис. 1. Статическая электрохимическая характеристика расплава Li2CO3 при температуре 900 °C

На рис. 1 видно, что в чистом жидком расплаве Li2CO3 при изменении значений потенциала () от нуля до = –3V наблюдается выделение газообразного монооксида углерода (СО). При повышении потенциала выше = –3V начинается выделение чистого углерода.

С началом образования углерода плотность тока резко снижается, что может быть объяснено высоким значением перенапряжения реакции выделения углерода по сравнению со значением перенапряжения реакции образования СО, описывающихся реакциями

(1)

(1)

СО2 + 2е > СО + 1/2О2. (2)

Образование углеродсодержащего покрытия на поверхности титана, погруженного в расплав карбоната лития Li2CO3, исследовалось при 900 °C в зависимости от продолжительности времени выдержки при постоянном значении потенциала равном = –3V. Время выдержки в ходе опытов составляло 5, 10, 15 и 20 мин.

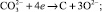

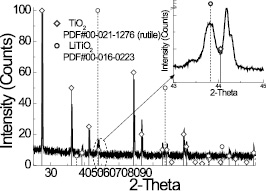

По истечении необходимого времени выдержки титановую пластину вытаскивали из расплава и промывали в концентрированной соляной кислоте (32 % HCl) для удаления следов расплава. Состав материала на поверхности изучался при помощи приборов X-ray powder diffraction (XRD, Rigaku TTRAXIII) и Еnergy dispersive X-ray fluorescence spectroscopy (EDS, LEO Supra). Результаты XRD-исследований показывают, что уже в течение первых 5 мин наблюдается образование карбида титана – TiC (рис. 2).

Установлено, что уже при незначительном времени выдержки (5 мин) наблюдается также выделение и большого количества графита, интенсивность дифракционных пиков которого уменьшается со временем пребывания пластины в расплаве и практически полностью пропадает после времени выдержки в течение 20 мин. При этом на графике остаются только линии титана и карбида титана.

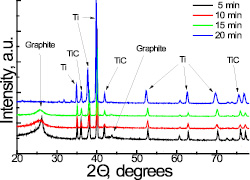

Результаты исследований по изучению износоустойчивости титановой пластины в карбонатном расплаве показали, что после 20 мин выдержки титановой пластины на ее поверхности графита практически не остается (рис. 3).

Ни в одной из проведенных серий экспериментов графит не был обнаружен в расплаве. Проведенные расчеты количества графита с использованием закона Фарадея показали, что при времени выдержки равном 20 мин и плотности тока 3,5 A/см2, полное извлечение графита соответствует его слою толщиной 0,6 мм, которое не наблюдалось ни в одном опыте.

Рис. 2. Результаты XRD измерений поверхности титановой пластины в зависимости от времени выдержки (5…20 мин) в расплаве Li2CO3 = –3V, Т = 900 °C

Рис. 3. Изменение относительных пиков интенсивности графита и TiC в зависимости от времени выдержки титана в расплаве Li2CO3

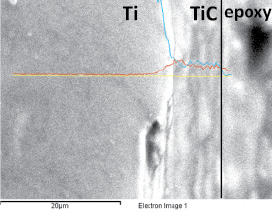

Рис. 4. Результаты анализа структуры титановой поверхности после 20-минутной выдержки в расплаве Li2CO3 при 900 °C

Результаты анализа шлифов, полученных на приборе SEM, показывают хорошо определяемое покрытие карбида титана на поверхности титановой пластины после 20 мин выдержки ее в расплаве (рис. 4).

Результаты исследований XRD и EDS-измерений структуры титановой поверхности показали, что при выдержке титановой пластины в расплаве карбоната лития в течение 20 мин вся ее поверхность полностью покрывается защитным слоем из карбида титана (TiC) толщиной в 10 мкм (микрометр). Дальнейшее увеличение времени выдержки титановой пластины в расплаве на рост толщины получаемого покрытия не влияет. При этом выделения чистого углерода не происходит.

Разработанный способ нанесения покрытия из карбида титана на поверхность титановой пластины может быть использован при разработке промышленного реактора с целью повышения его износоустойчивости к воздействию агрессивных сульфатно-карбонатных жидких сред щелочных металлов.

На следующем этапе исследований изучена износоустойчивость титановой пластины при длительном взаимодействии ее с карбонатным расплавом.

Суть проведенных экспериментов заключалась в том, что титановую пластину площадью 20 см2 выдерживали в расплаве карбоната лития при температуре 900 °C. Количество исходного расплава составляло 200 г. По истечении необходимого времени выдержки (1 ч) титановую пластину вынимали из расплава и подвергали анализу.

а

б

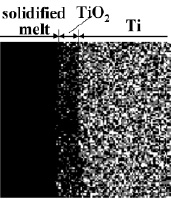

Рис. 5. Результаты исследований износоустойчивости титановой пластины: а – дифракционный анализ поверхности титановой пластины; (X – ray powder diffraction); б – структура титановой поверхности, полученной после выдержки (10 ч) в расплаве карбоната лития (EDS-mapping)

Поверхность полученной после опытов титановой пластины изучали с помощью приборов X-ray powder diffraction (рис. 5, а) и Energy dispersive X-ray spectroscopy (EDS) mapping (рис. 5, б).

Установлено, что на поверхности титановой пластины при ее взаимодействии с расплавом карбоната лития образуется слоистая структура, состоящая из Ti, TiO2 и LiTiO2 (рис. 5, а).

Результаты EDS-mapping показали, что толщина образованного слоя TiO2 соответствует значению менее 3 мкм (рис. 5, б), а толщина слоя LiTiO2 оказалась ниже предела обнаружения технологии EDS-mapping – << 1 мкм. Образование слоя оксида титана (TiO2) на поверхности титановой пластины полностью формируется в течение 1 ч выдержки титановой пластины в расплаве. Дальнейшее увеличение времени контакта титановой пластины с расплавом на рост толщины слоя не влияет. Установлено, что при времени выдержки титановой пластины в расплаве в течение 100 ч толщина слоя оксида титана оставалась практически постоянной – на уровне 3 мкм. Относительно быстрый рост покрытия TiO2 и медленное увеличение толщины слоя оксида титана (3 мкм), в течение достаточно длительного времени (до 1 ч), указывает на диффузионные торможения, присутствующие при окислении титана.

Выводы

1. Показано, что в качестве материала для изготовления рабочих реакторов, используемых в технологии глубокой очистки отходящих газов ТЭЦ и металлургических предприятий от сернистого ангидрида, целесообразнее всего выбирать титан как наиболее износоустойчивый материал к агрессивным сульфатно-карбонатным расплавам щелочных металлов.

2. Установлено, что при температуре 900 °C и времени выдержки титановой пластины в карбонатном расплаве лития равной 20 мин на поверхности титана образуется защитный слой из карбида титана (TiC). Дальнейшее увеличение времени выдержки в течение 1 ч ведет к образованию на поверхности титана защитного слоя из оксида титана толщиной менее 3 мкм.