Актуальность данной работы обусловлена необходимостью уменьшения продолжительности ремонта земляного полотна железнодорожных путей из-за жестко ограниченного допустимого времени простоя железной дороги. Продолжительность ремонта во многом определяется временем укладки георешетки под железнодорожными путями.

Существуют три основных способа получения объемной георешетки из полимерных материалов: механическое соединение пластин, ультразвуковая или тепловая сварка.

Механическое соединение пластин между собой осуществляют металлическими скобами с помощью степлера. Ультразвуковая сварка пластин заключается в применении электрических колебаний ультразвуковой частоты (18–50 кГц) [1], которые преобразуются в механические продольные колебания магнитострикционного преобразователя. Ультразвуковые волны передаются в материал пластин с помощью волновода, расположенного перпендикулярно свариваемым поверхностям. При тепловом способе изготовление объемной георешетки осуществляется путем термической сварки пластин [2, 8], при этом источником тепла обычно служит электронагреватель.

Наиболее широко используемый метод изготовления объемной георешетки из пластин основан на применении ультразвуковой сварки [3, 7].

Большой проблемой является то, что все перечисленные выше способы не позволяют в промышленных объемах получать георешетку произвольной длины. Однако при строительстве автомобильных и особенно при ремонте железных дорог возникает необходимость в использовании георешеток длиной от 400 до 1000 метров.

Данная статья посвящена выработке технических предложений по решению задачи изготовления объемной георешетки произвольной длины.

Рис. 1. Общий вид ультразвуковой линии производства блоков георешетки

На рис. 1 показана полуавтоматическая линия для получения промышленных блоков георешеток с помощью ультразвуковой сварки [6]. Соединение пластин происходит на сварочном столе. При такой технологии невозможно получить георешетку значительной длины. Для изготовления георешетки длиной, например, 400 метров потребовалось бы использование около 800 сварочных головок, и длина цеха должна была бы составить не менее 400 метров, что привело бы к резкому удорожанию конечного продукта.

Для получения георешетки произвольной длины необходимо использовать готовые блоки, получаемые на полуавтоматической линии [5]. Длина блоков получаемой таким способом георешетки не превышает 20 метров. Блоки необходимо соединять так, чтобы соседние пластины блоков были сварены попарно и при этом не нарушалась геометрия георешетки. Соединение пластин внахлест самое простое, надежное и наиболее распространенное. Однако в случае применения такого вида соединения секции георешетки при наматывании на бобину образуют горбы в местах сварки, что препятствует равномерному наматыванию и приводит к уменьшению длины георешетки на бобине. Кроме того, применение такого способа при сварке, например, сорока лент требует большой точности соединения каждой последующей ленты. Даже при незначительном разбросе стыковочных размеров происходит образование петель.

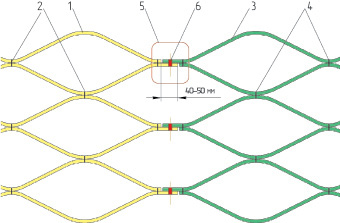

Предлагаемое нами соединение пластин в узле решетки позволяет исключить все вышеперечисленные недостатки соединения внахлест. На рис. 2 представлен новый способ соединения блоков георешетки, а на рис. 3 – схема соединения блоков.

Предлагаемый метод заключается в следующем. Как известно, георешетка образуется из пары лент, которые соединяются со следующей парой в шахматном порядке. Одна из лент каждой пары при этом должна иметь длину меньшую на 40–50 мм, что позволяет соединить пару лент следующего блока, как показано на рис. 2 (позиция 5).

При таком соединении получается увеличенный размер узла соединения лент, что, впрочем, не влияет на другие свойства георешетки. При этом полученный стык обладает всеми прочностными свойствами стыка внахлест и избавлен от недостатков этого соединения, перечисленных выше [3].

Для реализации принципа узловой сварки отдельных блоков георешетки в секции длиной более 20 метров необходимо было разработать принципиальную схему устройства. Сложность данной задачи состоит в том, что необходимо сваривать не отдельные полосы, а полосы, соединенные между собой.

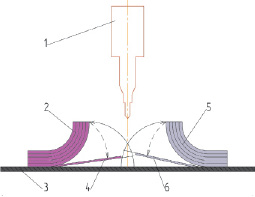

Предлагаемая схема устройства основана на принципе отвода конца блока геолент по радиусу с последующим переводом пары лент в горизонтальное положение на стол, где происходит сварка. Схема процесса приведена на рис. 3.

Установка работает следующим образом. На сварочный стол 3 подаются два блока геолент 2, 5 по сорок штук в каждом. Свариваемые концы блоков 2 и 5 по радиусу переводятся в вертикальное положение, а затем попарно из каждого блока пластины 4 и 6 подаются на стол 3, где происходит их сварка с помощью одиночной ультразвуковой головки 1.

Рис. 2. Способ соединения блоков георешетки: 1 – пластина левого блока; 2 – сварка пластин левого блока; 3 – пластина правого блока; 4 – сварка пластин правого блока; 5 – зона сварки блоков; 6 – сварка блоков

Рис. 3. Принципиальная схема устройства для сварки блоков геолент: 1 – сварочная головка; 2 – левый блок; 3 – сварочный стол; 4 – пара пластин левого блока; 5 ? правый блок; 6 – пара пластин правого блока

Далее сварочная головка 1 перемещается в верхнее положение, а на стол 3 подается очередная пара лент для сварки.

По завершению попарной сварки сорока лент происходит намотка георешетки на бобину. Далее происходит очередной цикл сварки следующего блока. Процесс продолжается до полного заполнения бобины.

Полученный таким способом стык обладает всеми прочностными свойствами стыка внахлест и избавлен от недостатков других методов соединения, перечисленных выше.

Однако для реализации данной технологии необходимо знать такие свойства блока геолент, как гибкость и усилия, требующиеся для поворота. Также требуется детальное изучение основных геометрических параметров секции георешетки при подаче на сварочный стол. Еще одним важным аспектом при создании установки по изготовлению блоков является определение относительного удлинения при сварке полос. Эта величина была определена с помощью геометрических построений.

а б в

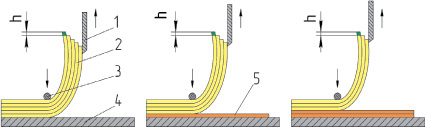

Рис. 4. Принципиальная схема лентоукладчика: 1 – нож; 2 – блок георешетки; 3 – прижим; 4 – стол; 5 – лента полимерного материала

Для практического подтверждения предлагаемой технологии был разработан рабочий макет лентоукладчика (рис. 4). Основное требование к устройству – обеспечить поштучную подачу пар полос, исключив проскоки сразу нескольких лент.

При продвижении ножа 1 упорной каретки вверх на шаг h полосы полимера 2 освобождаются из блока и, выпрямляясь до положения 5, падают на стол 4.

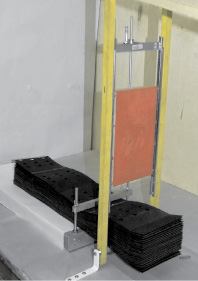

С целью проверки работоспособности предлагаемой конструкции укладчика был изготовлен макет устройства, показанный на рис. 5.

При испытании пакета георешетки на изгиб было обнаружено, что за счет естественной упругости полос полиэтилена высокой прочности при изгибе на 90° нижние полосы имеют меньший радиус изгиба, чем остальной пакет, в результате чего края полос укладываются с уступом h = 7–12 мм, что значительно больше, чем возможный разброс длин полос в пакете. Это обстоятельство исключает проскоки полос по несколько штук, обеспечивая их поштучную подачу.

При испытаниях использовался обычный серийный блок (40 лент, 20 пар) с точностью изготовления основных размеров ±3 мм.

Рис. 5. Макет лентоукладчика

По результатам испытаний макета можно сделать следующие выводы:

1. Доказана работоспособность установки при выполнении следующих технологических операций:

– зажиме блока лент (40 шт., 20 пар);

– повороте края блока на 90 градусов;

– подаче попарно лент блока в горизонтальное положение.

2. При вертикальном перемещении каретки шаг подачи (падения) пары пластин составляет от 5 до 14 мм, что при шаге винтовой пары 1 мм выражается в 5–14 оборотах и позволяет гарантированно обеспечить поштучную подачу пар лент.

3. Допуски при изготовлении модели составили ±(2–3) мм для всех деталей, кроме винтовой пары, которая имеет стандартный для резьбовых соединений допуск.

4. Силовые нагрузки составили:

– величина момента при повороте блока – до 120 Н·м;

– величина момента при вращении винтовой пары – не более 0,01 Н·м.

Расчет времени цикла сварки

Данный расчет необходим для сравнения общего времени изготовления одного блока со временем, необходимым для сварки блоков, с целью синхронизации работы.

Следует заметить, что предлагаемое устройство служит лишь для разделения блоков и попарной подачи лент на стол сварки. Способ сварки лент значения не имеет; главное, чтобы при сварке блоков выполнялись требования по максимальной нагрузке при отрыве сварного шва в соответствии с ГОСТ 16971-71 и EN ISO 13426-1.

Полный цикл работы данного устройства складывается из следующих этапов:

а) t1 – подача первого блока георешетки на сварку и установка его в рабочее положение (регулируется концевыми выключателями) ~10 с;

б) t2 – загиб конца блока георешетки правым поворотным устройством ~5 c;

в) t3 – подача второго блока георешетки на сварку и установка его в рабочее положение (регулируется концевыми выключателями) ~10 с;

г) t4 – загиб конца блока георешетки левым поворотным устройством ~5 c;

д) t5 – установка нижнего упора-теплооотвода УЗ сварочной головки в рабочее положение ~3 с;

е) t6 – приведение подвижных пластин левого и правого поворотных устройств в рабочее положение и сброс первой пары лент на сварочную поверхность ~5 c;

ж) t7 – фиксация лент прижимными планками ~3 с;

з) t8 – вывод УЗ сварочной головки в рабочее положение, сварка и выдержка под нагрузкой ~7 с;

и) t9 – перевод нижнего упора-теплооотвода УЗ сварочной головки из-под сваренной пары лент в рабочее положение ~3 с;

к) повтор пп. (е)–(и) по количеству лент в блоке георешетки;

л) t10 – возврат механизма в исходное положение, сдвиг сваренной георешетки вправо и намотка на барабан ~10 c.

Таким образом, длительность полного цикла сварки одного блока георешетки равна

TЦИКЛ = t1 + t2 + t3 + t4 + t5 + N(t6) + + N/2·(t7 + t8 + t9) + t10;

TЦИКЛ = 10 + 5 + 10 + 5 + 3 + 38·(5) + + 38/2·(3 + 7 + 3) + 10 = 480 с = 8 мин.

Следовательно, можно сделать вывод, что время изготовления блока примерно такое же, как и время сварки блоков [4], что необходимо учитывать при проектировании линии по производству георешетки произвольной длины.

Заключение

Проведен анализ существующих технологий и оборудования для сварки секций георешетки произвольной длины, включая способы соединения узлов.

Разработан способ соединения отдельных блоков геолент в узле решетки, позволяющий наиболее качественно и полно реализовать схему получения георешетки произвольной длины.

Предложено технологическое решение по соединению блоков, заключающееся в прижиме блоков и отводе их концов на 90° в вертикальной плоскости с последующей попарной подачей лент на стол сварочной ультразвуковой головки.

Экспериментально доказана работоспособность предложенного технического решения. Разработана принципиальная конструкция устройства узла сварки секций георешетки произвольной длины. Определено время цикла сварки блоков георешетки.