В настоящее время в промышленности широкое распространение получает дуговая сварка в смесях защитного газа, применение которой существенно повышает качество и надежность сварных соединений. Смесь газов применяют для повышения устойчивости дуги, изменения формы шва и повышения производительности сварки [3]. Использование смеси газов на основе аргона обладает более высокой стоимостью чем углекислый газ. Расход инертного газа может быть снижен, если применить двухслойную (двухструйную) защиту зоны сварки.

Процессы, использующие двухслойную защиту с подачей в центральном канале аргона или гелия, а снаружи – углекислого газа, являются перспективными и относятся к ресурсосберегающим.

Исследования по сварке с двухструйной или с двухслойной кольцевой защитой – ее еще называют комбинированной защитой ? представлены в работах [2, 4, 7, 8].

В работе [7] показано, что комбинированная двухслойная защита (вокруг электродной проволоки – аргон, внешний поток – углекислый газ, защищающий расплавленный металл сварочной ванны) существенно расширяет границы перехода сварки с короткими замыканиями к процессу сварки с непрерывным горением дуги и к сварке с непрерывным горением дуги с обрывами дуги по сравнению со сваркой в углекислом газе. При этом напряжение дуги при комбинированной защите на 10–15 В больше. Коэффициент потери металла с увеличением тока до определенного значения (~350 А для проволоки диаметром dЭ = 1,6 мм) существенно уменьшается при комбинированной защите, а выше – резко возрастает. Авторы объясняют увеличение разбрызгивания проникновением значительного количества углекислого газа в струю аргона, а процесс сварки в чистом углекислом газе (как известно) обладает повышенным разбрызгиванием.

Авторы в своей работе [2] рассмотрели влияние двухслойного кольцевого потока защитных газов на процесс сварки плавящимся электродом.

В работе [8] исследовано газодинамическое влияние на микротвердость и геометрию шва при сварке в условиях двухструйной газовой защиты.

Проведенные в работе [4] исследования показали, что применение комбинированной защиты по предлагаемой схеме приводит к сужению столба дуги и уменьшению анодного пятна, что может вызывать увеличение силового воздействия дуги на расплавленный металл сварочной ванны, а также оказывать влияние на формирование сварного шва, при этом заметна тенденция к увеличению глубины проплавления с ростом расхода углекислого газа. Изменение пространственного положения при комбинированной защите оказывает меньшее влияние на глубину проплавления, чем при классическом процессе сварки вольфрамовым электродом в среде аргона.

Цель работы – найти рациональное соотношение защитного газа Ar:CO2 двухслойной защиты при импульсно-дуговой сварке.

Задачи:

1. Спланировать проведение эксперимента, определить расход защитного газа и интервал варьирования его компонентов.

2. Провести осциллографирование и фотофиксацию процесса импульсно-дуговой сварки с комбинированной двухслойной защитой.

3. На основе анализа осциллограмм и фотограмм процесса импульсно-дуговой сварки с комбинированной двухслойной защитой предложить рациональное соотношение защитного газа (Ar : CO2).

В статье [6] представлены способы управления процессом дуговой сварки в среде защитных газов: наложение внешнего магнитного поля; программирование скорости подачи электрода; импульсной подачи газа(ов); импульсного изменения тока. Отмечено, что в настоящее время актуальность эффективного применения импульсных способов сварки очевидна, так как данные методы создают благоприятные условия для активного управления плавлением и переносом электродного металла, что позволяет получить сварной шов с заданными свойствами и повысить качество сварки. На основании вышесказанного было решено для проведения эксперимента использовать импульсно-дуговую сварку.

Материалы и методы исследования

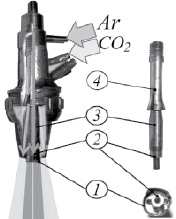

При исследовании процесса импульсно-дуговой сварки с комбинированной двухслойной защитой проводили наплавку валиков на пластину из стали 20 толщиной 10 мм сварочной проволокой Св-08Г2С-О диаметром 1,2 мм. Исследования проводили на экспериментальном комплексе. Для регулирования тока паузы использовали балластный реостат РБ-300, подключенный параллельно модулятору ИРС-1200АДМ. Ток паузы изменяли от 20 до 200 А. Процесс сварки проходил при работе с обратными связями [5]. Параметры сварки регистрировались с помощью осциллографа DSO-2100. Процесс импульсно-дуговой сварки фиксировали на фотоаппарат через светофильтр методом прямой съемки. Применяли водоохлаждаемую горелку для аргонодуговой сварки, доработанную под сварку плавящимся электродом (рис. 1). Защитный газ аргон подавали через дополнительное сопло, закрепленное на контактном наконечнике. Расход газа задавали расходомерами и контролировали ротаметрами поплавкового типа.

Режимы сварки:

– скорость сварки – 15 м/ч;

– скорость подачи электродной проволоки – 300 м/ч;

– вылет электродной проволоки – 15 мм;

– суммарный расход защитного газа Ar + CO2 – 15 л/мин.

Расход защитного газа для каждого опыта выбирали согласно табл. 1.

Таблица 1

Варьирование состава защитного газа, л/мин

|

Номер опыта |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

Ar |

14 |

13 |

12 |

11 |

10 |

9 |

8 |

7 |

6 |

5 |

4 |

3 |

2 |

1 |

|

CO2 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

Результаты исследования и их обсуждение

При исследованиях придерживались принципа управления с разделением процесса плавления и переноса электродного металла (импульсно-дуговая сварка). При этом способе плавление обеспечивается на интервале паузы при нормально горящей дуге. Амплитуда импульса находится в пределах 350–550 А. Длительность импульса может варьироваться в пределах от 3 до 7,5 мс. При увеличении тока в паузе до 250 А длительность импульса можно снизить до 3 мс. При значении тока 120 А длительность импульса необходимо увеличить до 6,5 мс.

Использование режимов, аналогичных при сварке в углекислом газе, невозможно, так как происходит укорочение длины сварочной дуги, что приводит к процессу каплепереноса с короткими замыканиями (сварка «короткой дугой»). Устойчивого процесса при сварке «длинной дугой» можно добиться, увеличив ток паузы до значения 120–160 А. При значении тока паузы более 150 А минимальное значение амплитуды сварочного тока может быть снижено до 300–400 А. Процесс сварки начинает носить «мягкий» характер, что выражается снижением звука со стороны дуги [1].

Рис. 1. Горелка для комбинированной двухслойной защиты зоны сварки: 1 – дополнительное газоподводящее сопло; 2 – доработанный контактный наконечник; 3 – удлинитель-держатель контактного наконечника; 4 – цанговый зажим

При исследовании процесса импульсно-дуговой сварки амплитуду сварочного тока ограничивали в пределах 460–520 А дросселем в сварочной цепи, ток паузы в пределах 140–160 А, длительность импульса – 4,2 мс.

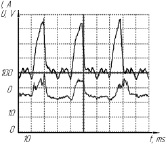

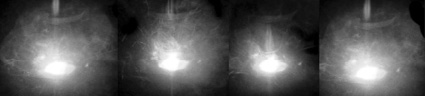

Осциллограмма и фотограммы процесса импульсно-дуговой сварки с комбинированной двухслойной защитой представлены на рис. 2.

Анализ фотограмм позволяет сделать вывод что процесс протекает без коротких замыканий. Напряжение в паузе изменяется в пределах 25–22 В с уменьшением значения перед наложением импульса. В импульсе напряжение достигает величины 35–38 В. Устойчивый процесс импульсно-дуговой сварки наблюдали при снижении расхода Ar до 6 л/мин (CO2 – 9 л/мин). При анализе фотограмм было отмечено, что в процессе горения форма дуги в основном конической формы. Пульсации светового излучения неощутимы для глаз. Дальнейшее снижение расхода газа приводит к нарушению устойчивости горения дуги.

Увеличение доли Ar в смеси приводит к снижению коэффициента расплавления что приводит к возрастанию среднего, а также амплитудного значения сварочного тока (средний ток может увеличиться в 1,2–1,6 раза) (табл. 2).

Параметры режима импульсно-дуговой сварки с двухслойной защитой приведены в табл. 2.

а

б

Рис. 2. Осциллограмма (а) и фотограммы (б) процесса импульсно-дуговой сварки с комбинированной двухслойной защитой. Режимы сварки: Iа = 485 А; Iп = 150 А; t = 4,2 мс; f = 45 Гц; расход защитного газа: через центральное сопло – Ar 6 л/мин; через внешнее сопло – CO2 9 л/мин

Таблица 2

Параметры режима импульсно-дуговой сварки с комбинированной двухслойной защитой (t = 4,2 мс)

|

Расход Ar, л/мин |

14 |

12 |

10 |

8 |

7 |

6 |

|

Расход СО2, л/мин |

1 |

3 |

5 |

7 |

8 |

9 |

|

Амплитуда импульса, А |

460 |

460 |

463 |

470 |

472 |

485 |

|

Частота, Гц |

68 |

66 |

60 |

56 |

54 |

45 |

|

Средний ток, А |

221 |

218 |

211 |

207 |

205 |

195 |

|

Коэффициент расплавления, г/А·ч |

12,04 |

12,19 |

12,61 |

12,84 |

12,99 |

13,66 |

Таким образом, проведенные исследования процесса импульсно-дуговой сварки с комбинированной двухслойной защитой показали, что процесс сварки обладает хорошей устойчивостью и может быть рекомендован для применения в различных отраслях промышленности.

Выводы

На основе проведенных исследований были сняты и проанализированы осциллограммы и фотограммы процесса импульсно-дуговой сварки с комбинированной двухслойной защитой. Эксперименты показали возможность снижения подачи инертного газа с неизменным качеством сварных соединений и стабильностью горения дуги. Для устойчивого процесса сварки с комбинированной двухслойной защитой при импульсно-дуговой сварке «длинной дугой» можно рекомендовать следущее соотношение защитного газа: Ar : CO2 = 40:60.