Современное производство представляет собой очень сложную систему, объединяющую множество взаимосвязанных процессов. Наиболее сложной задачей, решаемой руководством предприятия, является управление производственной деятельностью.

В конце 90-х годов промышленное производство усложнялось, росли требования клиентов к качеству продукции и уровню обслуживания, сокращалось время вывода новых продуктов на рынок, что потребовало совершенствования методологии и технологии управления. Следовало, с одной стороны, систематизировать подходы к управлению производством, а с другой стороны, ускорить решение стоящих перед предприятием задач. Их возросшая сложность диктовала необходимость снять с лица, принимающего решения (ЛПР), рутинные расчетные функции, задействуя потенциал вычислительной техники и, позволив тем самым ЛПР сконцентрироваться на принятии управленческих решений. Таким образом, были объединены две тенденции: методологическое решение задач управления и применение вычислительной техники для поддержки решения управленческих задач.

Первой задачей, которая привела к созданию целой индустрии программного обеспечения для управления предприятием, оказалась задача планирования потребностей в материалах – MRP (Materials Requirements Planning) [1, 2, 5] и формирование производственных заказов на изготовление дефицитных деталей, сборочных единиц (ДСЕ) и заказов на закупку материалов и комплектующих, необходимых для изготовления выявленного дефицита ДСЕ. Таким образом, единицей производства был определен производственный заказ с составом компонентов, необходимых для его изготовления.

По мере развития компьютерной техники шире становились возможности в области управления производством на промышленных предприятиях. Можно сказать, что разработка и применение стандартов MRP шли в ногу с увеличением вычислительных мощностей компьютеров.

Говоря об основных преимуществах MRP-систем, следует отметить как результат их внедрения улучшение обслуживания клиентов, снижение уровня запасов, рост эффективности работы производственных подразделений, снижение затрат на закупку.

Кроме перечисленных достоинств MRP-системы нужно отметить основное – это система поддержки принятия решений, т.е. если действия человека не противоречат рекомендациям системы, то она их поддерживает. Система всегда настаивает на выданных рекомендациях до тех пор, пока не изменится что-то в плане или человек не подтвердит выданные рекомендации. В итоге формируются твердые заказы с их материальным составом, выполнение которых система отслеживает до завершения их выполнения.

Здесь необходимо привести определение, которое APICS (международный словарь терминов информационных систем) дает методологии «Замкнутый цикл MRP»: «Система, построенная вокруг планирования потребности в материалах (MRP), которая включает дополнительные плановые функции, а именно: планирование производства, разработку главного календарного плана производства, планирование потребности в мощностях. После того как вышеописанные фазы планирования пройдены и планы были приняты как реалистичные и достижимые, начинается исполнение планов. Это включает в себя такие функции управления производством, как расчет мощности, формирование подробных графиков и диспетчирование, а также отчетность по предполагаемому отставанию от графиков завода и поставщиков. Термин «замкнутый цикл» означает, что эти элементы не просто включены в общую систему, но и существует обратная связь от функций исполнения, с тем, чтобы планирование было всегда корректным» [3, 6, 7].

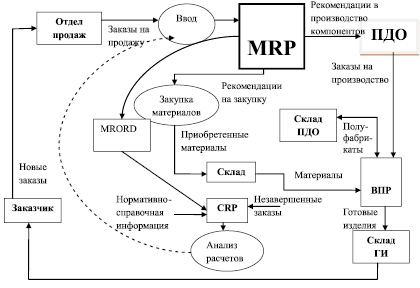

На рис. 1 изображена укрупненная модель замкнутого цикла информационных связей MRP-системы.

Рис. 1. Укрупненная модель замкнутого цикла информационных связей MRP-системы

В верхней правой части рисунка расположен стандартный модуль MRP. Элементами связи являются потоки информации, часть которых замыкаются на модуле MRP, являющемся «генератором» рекомендаций. Рекомендации придают системе функции поддержки принятия решений и оказывают непосредственное влияние на работу всех основных производственных модулей.

На рис. 1 видно, что от заказчика в отдел продаж поступают предложения на изготовление заказов, которые передаются в плановую группу производственно-диспетчерского отдела (ПДО), где вводятся в основной план производства (ОПП). Далее ОПП участвует в расчетах модуля MRP, результатом которого являются два потока информации:

1. План для заготовительных цехов.

2. План на закупку с целью обеспечения необходимыми компонентами плана для заготовительных цехов.

Закупленные материалы поступают на материальные склады, а изготовленные – на склад полуфабрикатов. Для выполнения заказов в производстве (ВПР) с перечисленных складов осуществляется списание (выталкивание) в требуемом количестве необходимых материалов и полуфабрикатов под производственный заказ, рекомендованный MRP. Выполненные заказы на независимые потребности (позиции ОПП) поступают на склад готовых изделий, т.е. выполняются позиции плана ОПП и комплектуются заказы на отгрузку. Цикл замкнулся.

Таким образом, если система сформировала производственный заказ и материальный состав на него, то следует ожидать перемещение запасов в производство под сформированные заказы со складов хранения. Номенклатура перемещаемых запасов определяется по каждому заказу, согласно перечню потребностей, содержащему компоненты и их требуемое количество для выполнения выбранного заказа. Такое перемещение называется запланированным, и его подготавливает система с целью облегчения работы кладовщика. Перемещение записывается в специальный файл товароматериальных перемещений, при этом в файле потребностей формируется количество фактически списанного компонента под заказ – «выдано». Эта процедура должна быть выполнена до момента начала выполнения заказа (формирование цеховой документации).

Возникают ситуации, когда списывается меньшее количество компонентов, чем требуется в составе заказа. При завершении таких заказов система формирует информационные таблички, содержащие сведения о нарушении баланса между требуемым и выданным количествами по компоненте внутри заказа (так называемые «желтые» таблички). Реакция диспетчеров на них должна быть немедленной и заключается в срочном приведении в соответствие требуемого и выданного количеств путем перемещения необходимого количества запаса из файла остатков со склада хранения в производство под рассматриваемый заказ с подсуммированием в реквизит «выдано». Эта работа требует больших временных затрат и отвлекает диспетчеров от их основной работы, поэтому была поставлена задача автоматизировать этот участок диспетчерской деятельности.

Таким образом, актуальна программная реализация расчета расходов несписанных (полностью или частично) компонентов в завершенных заказах. Целью работы является определение компонент, для которых необходимо привести в соответствие требуемое и выданное количество компонентов внутри заказа (выданное количество равно нулю или не равно нулю, но меньше требуемого количества).

Для реализации поставленной цели в работе решены следующие задачи:

1. Определение компонент, для которых необходимо привести в соответствие требуемое и выданное количество компонентов внутри заказа, и расчет недостающего количества по компоненте заказа для реквизита «выдано» и определение существующего остатка по этой составляющей.

2. Формирование требуемого формата записи по выбранному заказу и компоненте при условии достаточного количества остатка. Если остатка недостаточно, значение реквизита «выдано» увеличить на то количество, которое имеется на данный момент на складе.

Затем системой формируется запись для перемещения корректировочного количества, взятого из остатков, в производство под данный заказ.

Из вышеизложенного становится понятно, что в любой момент возникновения описанной проблемы важна точность данных о запасах. Эта величина имеет первостепенное значение для любого предприятия, которое занимается закупками, продажами или изготавливает продукцию. Если записи о запасах будут некорректными, это может привести к тому, что работник, использующий эту информацию, может принять неверное решение; не доверяя этим данным, будет полагаться на свои суждения, а не на факты. Предприятие не может поддерживать конкурентоспособность, оперируя неточными данными о состоянии запасов. Следует добиваться 100 % точности данных во всех направлениях деятельности и, чтобы чувствовать себя уверенно, следует стремиться приблизиться к этому значению. Основной задачей управления запасами является инвестирование средств в запасы таким образом, чтобы достигать стратегических целей производства. Запасы – это «буфер» для нейтрализации в колебаниях в поставках и спросе. Логично, что чем больше «буфер» (а это замороженные средства), тем меньше колебания. Как всегда должна быть найдена золотая середина, которая бы позволила при минимуме затрат на создание запасов произвести максимум продукции. Одним из путей решения данной проблемы является достоверная информация о наличии материалов на складах. Для этого необходимо выбрать правильную систему обновления данных об остатках. Например, в системе, которая позволяет непрерывно обновлять данные, операции с запасами фиксируются в информационной системе по их возникновении, регулярно формируются отчеты о запасах, периодически проводится инвентаризация [3, 7, 8].

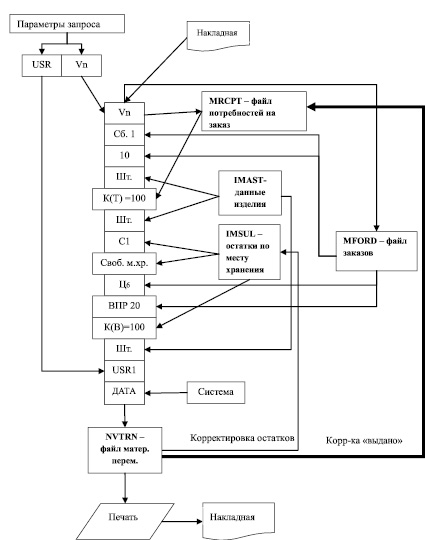

При укомплектовании заказа в производство происходит физическая передача основных компонентов со склада в производство и их информационное списание в виде запланированных перемещений типа «склад – ВПР». Как было сказано ранее, перемещение запаса под заказ осуществляется путем подготовки системой формата записи без участия кладовщика (для незапланированных перемещений создание записи целиком ложится на работника складского хозяйства). На рис. 2 приведена модель запланированного перемещения.

Рис. 2. Схема создания системного запланированного перемещения с целью корректировки выданного количества (тип «склад – ВПР»)

Не всегда требуемое количество компонентов на заказ списывается в производство к моменту начала выполнения заказа, возникает необходимость в дополнительном списании выданного количества компонентов сразу после завершения заказа.

В результате выполнения какого-то действия можно ожидать ряд перемещений запаса. Например, если размещается заказ в производстве, то, естественно, можно ожидать определенных перемещений из складских помещений в производство. Такие ожидаемые перемещения запасов, когда они происходят, называются «запланированными операциями перемещения». Примером запланированного перемещения является «выталкивание» компонентов в производство или «вытягивание» готового заказа из производства (рис. 2).

Запланированные перемещения являются ожидаемыми, и поэтому они могут быть проверены в системе при вводе. Все необходимые данные уже должны быть определены в процедуре до выполнения операции. Это означает, что исполнителям, которые будут вводить запланированные операции, не нужно знать схему видов запасов [4, 7, 9].

На рис. 2 приведена схема формирования системой запланированного или корректировочного перемещения товароматериальных ценностей под заказ.

Из параметра запроса берется реквизит «Номер заказа» – Vn, и по нему, как ключевому реквизиту, в файле заказов ищется соответствующая строка, из которой выбираются значения реквизитов: код изделия, требуемое количество изделия, номер цеха и вид запаса с группой изделия (куда перемещаем). Из файла потребностей по ключу номер заказа выбираются реквизиты: код компоненты, требуемое количество. Из файла «Остатки по месту хранения» по ключу «код компоненты» берется: склад, основной вид запаса и основное место хранения (откуда перемещаем). Далее с учетом значения остатка определяется величина реквизита «выдано»: рассчитывается отклонение требуемого количества компоненты от фактически списанного, и это отклонение корректирует имеющимся остатком выданное количество. Дату создания записи присваивает система.

После подтверждения кладовщиком всех перечисленных данных путем нажатия клавиши Enter формируется запись о товароматериальном перемещении типа «склад – ВПР» и запись заносится в файл товароматериальных перемещений (nvtrn). Затем система печатает накладные на перемещение со склада в производство в необходимом количестве экземпляров и осуществляется программная корректировка остатка на величину, добавленную к значению реквизита «выдано» файла потребностей (mrcpt).

Таким образом, система освобождает кладовщиков от напряженной и рутинной работы по формированию записей о перемещении основных и корректировочных величин товароматериальных ценностей, что практически исключает наличие ошибок в такой ответственной операции и поддерживает информацию об остатках в высокой степени достоверности.