Анализ текущего состояния в сфере обеспечения потребителей теплом свидетельствует о том, что традиционная система теплоснабжения не отвечает требованиям сегодняшнего дня в части обеспечения ее эффективности на заданном уровне по времени эксплуатации. Это обусловлено тем, что стабильное движение теплоносителя, которое является основой для проектирования элементов таких систем теплоснабжения, в то же время губительно сказывается на состоянии трубопроводов и других элементов системы, поскольку способствует образованию отложений и накипи, которые не только ухудшают теплопередачу, но и отрицательно влияют на гидравлику. Сужение проходного сечения канала для истечения теплоносителя приводит к гидравлической разбалансировке самой системы теплоснабжения. Чтобы преодолеть это возросшее гидравлическое сопротивление, приходится поддерживать избыточный располагаемый напор [1]. В свою очередь, это снижает сроки эксплуатации оборудования системы и приводит к авариям и разрыву трубопроводов на фоне повышенных затрат электроэнергии, потребляемой насосами [5].

Выходом из сложившейся ситуации может служить переход на импульсный режим циркуляции теплоносителя [10], при котором реализуется эффект самоочищения на фоне интенсификации процесса теплопередачи [2] и открываются возможности для трансформации напора из одного контура в другие [3].

В указанных работах количество теплоты, воспринятое теплоэнергетическим оборудованием в случае стационарного и импульсного режимов подачи через него теплоносителя, определяется по уравнению

где Qx – количество теплоты, воспринятое нагреваемой средой теплообменника, кДж;  – сумма постоянной составляющей и отклонения массового расхода нагреваемого теплоносителя, кг/с; cx – теплоемкость холодного (нагреваемого) теплоносителя, кДж/(кг·К);

– сумма постоянной составляющей и отклонения массового расхода нагреваемого теплоносителя, кг/с; cx – теплоемкость холодного (нагреваемого) теплоносителя, кДж/(кг·К);  – температура нагреваемого теплоносителя на входе в теплообменник, °С;

– температура нагреваемого теплоносителя на входе в теплообменник, °С;  – температура нагреваемого теплоносителя на выходе из теплообменника, °С.

– температура нагреваемого теплоносителя на выходе из теплообменника, °С.

Таким образом, задача сопоставления эффективности стационарного и импульсного режимов сводится к оценке отклонения расхода через, например, исследуемый теплообменник.

Целью научного исследования являлось получение оценки погрешности механического счетчика расхода в контуре с пульсирующей циркуляцией жидкости с применением метода замещения объемов. В процессе достижения цели были решены следующие задачи:

– анализ традиционных средств измерения расхода жидкости применительно к ее пульсирующей циркуляции;

– изыскание возможного технического решения для адекватной оценки пульсирующего расхода жидкости;

– экспериментальная оценка погрешности механического счетчика расхода воды при ее пульсирующей циркуляции в замкнутом контуре;

– выработка рекомендаций по практическому применению полученных теоретических и экспериментальных данных.

Материалы и методы исследования

Работа выполнялась на базе учебно-научной лаборатории «Импульсные системы тепло- и водоснабжения» ФГБОУ ВПО «МГУ им. Н.П. Огарёва». В ходе ее выполнения были задействованы следующие научные методы исследования:

– анализ имеющихся к проведению научного эксперимента информации, средств и условий;

– синтез технического решения для адекватного измерения пульсирующего расхода жидкости;

– планирование эксперимента для оценки погрешности механического счетчика расхода воды в случае ее пульсирующей циркуляции в замкнутом контуре;

– статистический метод обработки экспериментальных данных;

– индукция полученных теоретических и экспериментальных данных применительно к поставленным задачам исследования.

Результаты исследования и их обсуждение

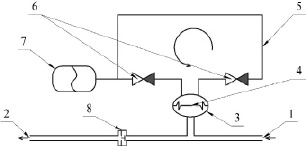

В случае со стационарной подачей теплоносителя, когда он в сечении ограничивающей его поверхности истекает относительно равномерно, для измерения его расхода можно прибегнуть к наиболее распространенным средствам, используя механические счетчики и электронные расходомеры (рис. 1).

Однако в случае нестационарной импульсной или пульсирующей циркуляции теплоносителя использовать показания расходомеров и всякого рода счетчиков для адекватной оценки не представляется возможным. Дело в том, что эти средства измерения расхода являются достаточно инерционными и дают значительную погрешность. Величину данной погрешности можно оценить на основании расхождения показаний стандартных средств измерения и фактического расхода импульсно-движущегося потока, сливаемого в мерное ведро за единицу времени [4].

В некоторых гидравлических схемах реализации импульсного и пульсирующего режимов движения жидкости использование метода прямого слива в мерное ведро для последующей оценки расхода пульсирующего потока также не представляется возможным. На рис. 2 приведено такое техническое решение, в основе которого используется принцип гидравлического тарана [9].

а б

Рис. 1. Стандартные средства измерения расхода жидкости: а – механический счетчик; б – электронный расходомер

Рис. 2. Схема замкнутого контура с пульсирующей циркуляцией жидкости: 1, 2 – вход и выход жидкости в трубопровод импульсной подачи жидкости; 3 – импульсный нагнетатель; 4 – диафрагма; 5 – замкнутый контур пульсирующей циркуляции жидкости; 6 – обратные клапаны; 7 – гидроаккумулятор; 8 – ударный узел

Схема работает следующим образом. При подаче жидкости на вход 1 трубопровода импульсной циркуляции она поступает в ударный узел 8 [7], который автоматически закрывает и открывает проходное сечение этого трубопровода при движении жидкости из него к выходу 2. Генерируемые импульсы количества движения жидкости в трубопроводе её импульсной подачи обеспечивают возвратно-поступательное движение диафрагмы 4 импульсного нагнетателя 3, которое посредством системы обратных клапанов 6 и гидроаккумулятора 7 преобразуется в пульсирующую циркуляцию жидкости по замкнутому контуру 5 [6, 10].

Очевидно, что в представленной схеме оценка пульсирующего расхода жидкости затруднена. Прежде всего, это вызвано следующими обстоятельствами:

1. Стандартные средства измерения расхода (вследствие их инерционности) не способны к адекватной оценке расхода потока жидкости, движущегося в импульсном, а также в пульсирующем режиме.

2. Любое изменение избыточного давления в контуре с пульсирующей циркуляцией жидкости 5 приводит к смещению положения диафрагмы 4 импульсного нагнетателя 3 и, соответственно, мгновенно влияет на расход жидкости в этом контуре. Поэтому метод измерения расхода пульсирующей жидкости путем её прямого слива в мерное ведро не применим.

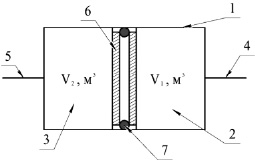

Одним из возможных решений данной задачи может служить следующее. В замкнутый контур пульсирующей циркуляции жидкости последовательно с расходомером или счетчиком воды (рис. 1) устанавливается полая емкость, гидравлически разделенная подвижной перегородкой на две части (рис. 3).

Рис. 3. Устройство для измерения расхода с подвижной перегородкой: 1 – полый корпус; 2 – первая полость; 3 – вторая полость; 4 – вход (выход) первой полости; 5 – вход (выход) второй полости; 6 – подвижная перегородка; 7 – уплотнение

Объем первой V1 и второй V2 полостей, где V1 + V2 = V, следует определить предварительно до включения измерительного устройства в контур 5 пульсирующей циркуляции жидкости (рис. 2). Сопоставление этого заблаговременно определенного объема V, вытесняемого за промежуток времени (условия для определения которого приведены ниже) при перемещении подвижной перегородки из крайнего левого положения в правое, со значениями расхода жидкости, определенного по показанию традиционных средств измерения, позволит определить величину поправки.

Промежуток времени, за который производится вытеснение объема из одной полости V1 в другую V2, отсчитывается с начала запуска пульсирующей циркуляции в замкнутом контуре до момента, когда показания расходомера, при работе системы, представленной на рис. 2, перестанут изменяться (в случае использования механического расходомера) или станут равны нулю (электронный расходомер). Это событие означает, что циркуляция жидкости в замкнутом контуре прекратилась, поскольку подвижная перегородка, смещенная в свое крайнее положение (противоположное исходному), будет выступать уже в качестве запорной арматуры. Для повторения эксперимента, с целью уточнения поправочного коэффициента, следует развернуть устройство, представленное на рис. 3, на 180° или поменять направление жидкости в контуре с её пульсирующей циркуляцией на противоположное путем переключения обратных клапанов 6.

При этом действительный расход ϑд, м3/с в замкнутом контуре с пульсирующей циркуляцией жидкости будет определяться как

(1)

(1)

где V – объем жидкости, вмещаемый полым корпусом при нахождении подвижной перегородки в его крайнем положении, м3; t – время вытеснения объема, с.

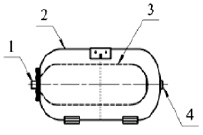

В качестве устройства, представленного на рис. 3, возможно использовать гидравлический аккумулятор (рис. 4).

а б

Рис. 4. Гидравлический аккумулятор: а – схема гидроаккумулятора; б – внешний вид; 1 – соединительный штуцер; 2 – корпус; 3 – диафрагма; 4 – золотник для подкачки воздуха

Для этого в его корпусе 2 в месте установки золотника 4 выполнено отверстие под установку дополнительного штуцера аналогично соединительному штуцеру 1.

Внешний вид экспериментальной установки для измерения пульсирующего расхода жидкости в замкнутом контуре, смонтированной в учебно-научной лаборатории «Импульсные системы тепло- и водоснабжения» ФГБОУ ВПО «МГУ им. Н.П. Огарева», представлен на рис. 5. Контур пульсирующей циркуляции выполнен из PPR-трубы dy = 20 мм, включает счетчик воды «Taunut» на dy = 15 мм и обратные клапаны dy = 15 мм. В трубопроводе импульсной подачи рабочей среды установлен ударный узел dy = 20 мм оппозитного исполнения [8] и импульсный нагнетатель с диафрагмой ∅ = 70 мм.

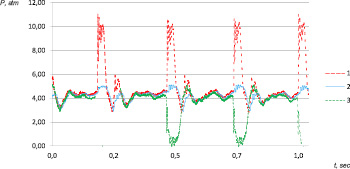

Графики пульсаций давлений в контурах импульсной и пульсирующей циркуляции жидкости, подтверждающие работоспособность схемы (рис. 2), представлены на рис. 6.

Заключение

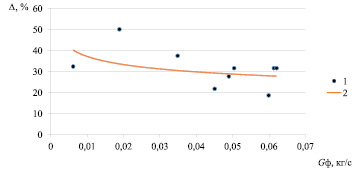

Данные, представленные на графике (рис. 6), свидетельствуют о наличии расхода жидкости в замкнутом контуре с пульсирующей циркуляцией, результат практического измерения которого в сопоставлении с погрешностью механического счетчика воды приведен на рис. 7.

Рис. 5. Внешний вид экспериментальной установки: 1, 2 – вход и выход жидкости в трубопровод импульсной подачи жидкости; 3 – импульсный нагнетатель; 4 – диафрагма; 5 – замкнутый контур пульсирующей циркуляции жидкости; 6 – обратные клапаны; 7 – гидроаккумулятор; 8 – ударный узел; 9 – механический счетчик воды; 10 – преобразователи давления

Рис. 6. График изменения давлений: 1 – пульсация давления перед ударным клапаном; 2 – изменение давления в контуре с пульсирующей циркуляцией жидкости; 3 – пульсация давления после ударного клапана

Рис. 7. Результат оценки погрешности механического счетчика воды при ее пульсирующей циркуляции: 1 – результаты практических измерений; 2 – полиномиальная зависимость

Из графика, представленного на рис. 7, видно, что при малых расходах жидкости (до 0,02 кг/с) в контуре с пульсирующей циркуляцией счетчик воды «Taunut» характеризуется наибольшей погрешностью до 50 %. Очевидно, вызвано это тем, что единичный импульс количества движения жидкости раскручивает его крыльчатку, связанную со счетчиком, которая по инерции продолжает вращаться даже при фактическом отсутствии расхода жидкости. При увеличении расхода жидкости в контуре ее пульсирующей циркуляции погрешность счетчика воды снижается до 25 %.

Полученные в ходе решения приведенных выше научных задач теоретические и экспериментальные данные были использованы к разработке технического решения для адекватной оценки расхода жидкости в случае ее пульсирующей циркуляции. Подробное описание работоспособности названного устройства будет отражено в заявке на полезную модель.