Развитие топливно-энергетического комплекса, строительной индустрии, строительство городов и новых населенных пунктов, экологические и связанные с ними социальные проблемы прямо или косвенно зависят от утилизации твердых продуктов сгорания углей – зол уноса и шлаков. В СССР их не разделяли и отправляли вместе гидротранспортом в золоотвалы, порождая золошлаковые отходы в огромном количестве в городской черте или в непосредственной близости. Эта проблема приобретает особую остроту в России в связи с суровыми климатическими условиями, а также рассогласованием в сроках производства и потенциального потребления твердых продуктов от сгорания углей.

Доля угля в производстве электрической энергии составляет в Польше 94 %, Южной Африке 93 %, Индии 78 %, Австралии 77 %, Китае 70 %, Чехии 67 %, Греции 62 %, Германии 52 %. США 50 %, Дании 17 %, Великобритании 33 %, по 15 странам ЕС свыше 27 %. 10 лет назад доля угля в производстве энергии составляла 37 % в целом по планете. Столь низкая доля угля в балансе была связана с подписанием Киотского протокола, требующего снижения выбросов углекислого газа в атмосферу. Однако в связи с колебанием цен на нефть и газ и ограничением их доступности эта доля сейчас составляет примерно 40 % с очевидной тенденцией к росту [8, 7, 6].

В разработанной Энергетической стратегии России на период до 2020 года, основные положения которой были одобрены правительством в 2000 г., намечен устойчивый рост электропотребления 2–3 % в год. Будут развиваться экологически чистые электростанции с использованием возобновляемых источников энергии, в т.ч. ветровые, приливные, геотермальные и основанные на сжигании биотоплива станции, микро-ГЭС и т.п., однако в сумме эти источники дадут 0,01 % вырабатываемой энергии. Основой электроэнергетики останутся тепловые электростанции, удельный вес которых в структуре установленной мощности сохранится на уровне 67–70 %.

Получение энергии сжиганием ископаемых твердых топлив – угля, сланцев, торфа и т.п., неминуемо сопровождается производством отходов – зол и шлаков, золы уноса обычно составляют 70–90 % в общем балансе твердых отходов при сгорании угля. Доля расходов на содержание отходов составляет примерно одну треть себестоимости получаемой энергии [8].

Проблемой утилизации и переработки золошлаковых отходов, а также исследованиями в области создания новых технологий переработки занимаются во многих странах мира. Одними из российских специалистов в области золошлаковых отходов являются: И.С. Кожуховский (ЗАО «АПБЭ»), В.Я. Путилов (МЭИ), В.В. Зырянов (ООО «НПФ Нанопорошковые Технологии»), Б.Л. Вишня (ИЦЭ Урала), Ю.К. Целыковский (ВТИ), Р.В. Шевцов (ТГК-11).

В настоящее время в целом по стране утилизируется не более 5–10 % золошлакового материала в различных отраслях строительства и промышленности. Остаток хранится в золошлакоотвалах без использования. При этом накопление золошлаков не прекращается, а с учетом растущих потребностей в электроэнергии и недостаточных темпов развития других источников ее производства, увеличение количества складируемых золошлаковых отходов будет возрастать.

Золошлаковые материалы по химическому и минералогическому составу во многом идентичны природному минеральному сырью. Использование их в промышленности, строительной индустрии и сельском хозяйстве – один из стратегических путей решения экологической проблемы в зоне работы ТЭС.

Целью данной работы является изучение физико-химических свойств ЗШМ, определение возможности его использования в качестве источника вторичного ресурса для снижения антропогенной нагрузки на окружающую среду, исследовние возможности получения керамических материалов с добавлением золошлаковых отходов.

Оборудование и приборы для проведения работы

Обжиг образцов выполняли в муфельной печи LOIP LF-15/11-61, для перемешивания образцов использовали лабораторный смеситель БЛ-10. Анализ гранулометрического состава осуществлялся с использованием прибора Analizette 22 MicroTec Fritsch GmbH (Германия) Испытание образцов на прочность при сжатии осуществляли согласно ГОСТ 10180-90 при помощи лабораторного пресса ПМ-20МГ4. Определение активности радионуклидов осуществлялось прибором гамма-радиометр РКГ-АТ1320. Взвешивание проводилось на лабораторных весах ВК-600. Сушка перед обжигом образцов осуществлялась в электрическом сушильном шкафу СНОЛ-Ф-67/350-И2П, для формовки образцов использовали форму куба ЗФК-70.

Результаты исследования и их обсуждение

Состав золошлакового материала определяют количественным соотношением входящих в него минералов, которые зависят от минералогического состава исходной части топлива.

Химический состав золы дает представление о составе минеральных веществ угля. Зола углей обычно представляет подавляющую массу (96 %) окислов кремния, алюминия, железа, кальция и магния. Лишь в небольшом количестве в ней содержатся соединения натрия, калия. В некоторых углях и в золе находится небольшое количество драгоценных металлов (золото, серебро, платина), а также редкие и рассеянные элементы.

Главные составляющие золошлаковых материалов – это оксиды SiO2, А12O3, FеО, Fе2О3, СаО, МgО. Небольшая доля приходится на сульфаты СаSO4, МgSO4, FеSO4 . В еще меньших количествах присутствуют фосфаты, оксиды щелочных металлов К2О, Nа2О. В золошлаковых материалах могут содержаться биогенные (фтор, марганец, кобальт, свинец, медь и др.) и токсичные (бор, ванадий, мышьяк, стронций, бериллий и др.) микроэлементы.

Химический состав золы при сжигании различных марок твердых топлив изменяется в довольно широких пределах, %: SiO2 10–68; Al2O3 10–40; Fe2O3 2–30; CuO2 2–70; MgO 0–10; Na2O и K2O 0–10. Кроме того, в золе содержится небольшое количество соединений германия, ванадия, мышьяка, ртути, бериллия, фториды, также частично переходящие в воду.

Знание химического состава ЗШО является необходимым условием для суждения о ее свойствах и решения вопроса о возможности использования ее в различных отраслях народного хозяйства.

Для определения химического состава золошлаковых отходов был произведен отбор проб золы с электрофильтров и золошлакоотвала согласно методике РД 34.09.603-88 «Методические указания по организации контроля состава и свойств золы и шлаков, отпускаемых потребителям тепловыми электростанциями».

Отобранные пробы золы были исследованы на химический состав и определение активности радионуклидов.

Определение активности радионуклидов осуществлялось согласно ГОСТ 30108-94 «Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов». Для определения использовался прибор гамма-радиометр РКГ-АТ1320, контролирующий радионуклиды калия (40К), радия (226Ra) и тория (232Th). Измеренная активность радионуклидов Юргинской ТЭЦ показала следующие результаты: 40К – 526 Бк/кг, 226Th – 72 Бк/кг, 226Ra – 37 Бк/кг. Расчет удельной активности считается согласно формуле

Аэфф = АRa + 1,31АTh + 0,085АК,

где АRa, АTh, АК – удельные активности радия, тория, калия соответственно, Бк/кг.

Рассчитанная величина активности золошлаковых отходов Юргинской ТЭЦ равна 175 Бк/кг, что не превышает требований строительных норм и относит золошлаковые отходы к первому классу строительных материалов, может применяться во всех видах строительства.

Химический анализ проводили с использованием рентгено-флюоресцентного спектрометра Quan`X, в центре коллективного пользования Томского политехнического университета. Результаты анализа представлены в табл. 1.

Таблица 1

Химический состав золы Юргинской ТЭЦ

|

Элемент |

SiO2 |

CaO |

Al2O3 |

MgO |

MnO |

Fe2O3 |

FeO |

K2O |

TiO2 |

SO3 |

BaO |

P2O5 |

|

Золоотвал |

55,7 |

6,8 |

21,83 |

1,95 |

0,09 |

7,44 |

6,69 |

3,53 |

1,11 |

0,72 |

0,44 |

0,38 |

|

Эл. фильтр |

50,4 |

13,96 |

20,52 |

1,55 |

0,1 |

8,55 |

7,69 |

1,35 |

0,97 |

0,87 |

0,5 |

1,08 |

Основным компонентом, содержащимся в золе, является оксид кремния и алюминия, также присутствует большое содержание оксида железа, оксида кальция в пробах с золоотвала значительно меньше, чем в пробах с электрофильтра. Вероятнее всего, свободный оксид кальция перешел в карбонат кальция при реакции с углекислым газом, растворенным в воде, которой смывают золы по пульпопроводу.

Для определения возможностей дальнейшего использования золошлаковых отходов следует определить основные классификационные признаки: модуль кислотности и основности, силикатный модуль и коэффициент качества.

Модуль кислотности был определен отношением суммы кислых оксидов к сумме основных, что дало следующие результаты: для проб с электрофильтра модуль кислотности равен 2,9 единицы а, для проб с золошлакоотвала – 4,7.

Модуль основности рассчитывали, определяли отношение суммы основных оксидов к сумме кислых. Результаты получились следующие: для проб с электрофильтра 0,2 единицы, для проб с золошлакоотвала – 0,16.

Силикатный модуль рассчитывается как отношения оксида кремния к сумме оксидов алюминия и железа со следующими значениями: для проб с электрофильтра 1,7 единицы, для проб с золошлакоотвала – 1,9.

Коэффициент качества показывает отношение оксидов, повышающих гидравлическую активность (кальция, алюминия, магния) к оксидам, снижающим ее (кремний, титан). Для проб с электрофильтра коэффициент качества равен 0,7, для проб с золошлакоотвала – 0,54.

Полученные данные свидетельствуют, что золошлаковые отходы относятся к кислому типу зол. Кислые золы отличаются нестабильным химическим составом, малым количеством свободного оксида кальция и большим содержанием оксида кремния. Такие золы не обладают самостоятельными вяжущими свойствами, которые были бы возможны в присутствии оксида кальция, который в воде образует гидроксид. Высыхая на воздухе, гидроксид поглощает из воздуха углекислый газ и превращается в карбонат кальция, который делает изделия прочными.

Одним из основных показателей сырьевых материалов является их гранулометрический состав. Чем больше содержание микродисперсности частиц, тем выше пластичность материала. Следовательно, сырье будет обладать высокой связанностью, что положительно скажется на прочностных характеристиках готовых изделий, также гранулометрический состав важен для определения адсорбционных способностей материала [7]. Согласно результатам гранулометрического анализа в исследуемой золе 60 % частиц составляет размер от 10 до 70 мкм.

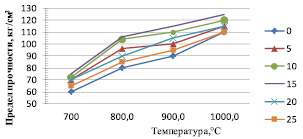

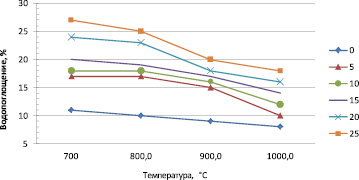

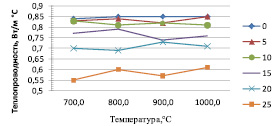

Дальнейшая работа заключалась в изготовлении образцов керамических кирпичей с добавлением золошлакового отхода. В работе был выбран способ получения лабораторных керамических кирпичей методом пластического формования с различным процентным содержанием золошлаковых отходов и отжигом при различных температурах. Для наглядности все данные сведены в табл. 2. и рис. 1, 2 и 3. На рисунках представлены графики зависимости температуры обжига и пропорций.

Таблица 2

Физико-механические характеристики керамического кирпича при различной температуре обжига и разном процентном содержании золошлакового отхода

|

Содержание золы в глине, % |

Теплопроводность, Вт/м °С |

Водопоглощение, % |

Предел прочности при сжатии, кг/см2 |

|||||||||

|

Температура, °С |

Температура, °С |

Температура, °С |

||||||||||

|

700 |

800 |

900 |

1000 |

700 |

800 |

900 |

1000 |

700 |

800 |

900 |

1000 |

|

|

0 |

0,84 |

0,85 |

0,85 |

0,85 |

11 |

10 |

9 |

8 |

60 |

80 |

90 |

110 |

|

5 |

0,83 |

0,84 |

0,82 |

0,85 |

17 |

17 |

15 |

10 |

70 |

96 |

100 |

115 |

|

10 |

0,83 |

0,81 |

0,82 |

0,81 |

18 |

18 |

16 |

12 |

72 |

104 |

110 |

120 |

|

15 |

0,77 |

0,79 |

0,74 |

0,76 |

20 |

19 |

17 |

14 |

75 |

106 |

115 |

125 |

|

20 |

0,70 |

0,69 |

0,73 |

0,71 |

24 |

23 |

18 |

16 |

70 |

90 |

105 |

115 |

|

25 |

0,55 |

0,6 |

0,57 |

0,61 |

27 |

25 |

20 |

18 |

65 |

85 |

95 |

110 |

Рис. 1. График зависимости предела прочности образца от температуры обжига

Рис. 2. График зависимости водопоглощения образца от температуры обжига

Рис. 3. График зависимости теплопроводности образца от температуры обжига

Выводы

Из всех данных можно сделать вывод, что теплопроводность, прочность и водопоглощение зависят от количества добавленной золы и температуры обжига. Чем больше содержание в кирпиче золы, тем меньше его теплопроводность. Водопоглощение увеличивалось с увеличением золы. Прочность при сжатии также уменьшается с увеличением содержания золы в кирпиче. Оптимальным процентным соотношением добавления золошлаковых отходов является 15 процентов при температуре обжига 1000 градусов.

Анализ химического состава золы дает представление о составе минеральных веществ угля. Главными составляющими являются оксиды кремния и алюминия, также присутствует большое количество оксида железа. Необходимо знать химический состав золы для решения о возможности использования ее в различных отраслях народного хозяйства.

Также проведен анализ золы на радиоактивность. Величина активности ЗШО Юргинской ТЭЦ не превышает требований строительных норм и относится к первому классу строительных материалов, то есть его можно применять во всех видах строительства.

Определяли модуль кислотности и основности, силикатную модель и коэффициент качества для дальнейшего использования ЗШО. Полученные данные свидетельствуют, что ЗШО относятся к кислому типу зол. Кислые золы отличаются нестабильным химическим составом. Также не обладают самостоятельным вяжущими свойствами, но при добавлении интенсификаторов твердения становятся вяжущими.

Одним из основных показателей является гранулометрический состав. Чем выше содержание микродисперсных частиц, тем выше пластичность материала, также изделие будет обладать большей прочностью и связанностью. Анализ гранулометрического состава показал, что у 60 % частиц размер составляет от 10 до 70 мкм. Из данных видно, что материал является очень тонкодисперсным.

Анализ химического состава и остальных параметров показывает, что отходы могут использоваться в строительной промышленности, применяться при отсыпке дорог. Показана возможность добавлять золу при производстве керамических кирпичей.

Использование золошлаковых отходов в различных отраслях строительства даст возможность не накапливать золошлаки на золошлакоотвалах и воздействовать на окружающую среду. Позволит уменьшить использование природных ресурсов.