В настоящее время существует множество технологий, которые позволяют достигнуть достаточно высоких степеней извлечения редкоземельных металлов из золошлаковых отвалов, основанных на обработке золы сильными кислотами. Это наносит вред окружающей среде, и, кроме того, кислоты агрессивны по отношению к большинству материалов. В этой связи достаточно привлекательной является технология бактериального выщелачивания, так как она более экологически безопасна и в ряде случаев экономически выгодна, но менее эффективна [4–6].

В ранее опубликованных нами работах была показана целесообразность разработки двухстадийной технологической схемы извлечения редкоземельных металлов из золошлаков [1–3]. Такая схема включает последовательное проведение процессов химического и бактериального выщелачивания металлов, когда на стадии химического выщелачивания извлекается основное количество редкоземельных металлов, а на стадии бактериального выщелачивания происходит доизвлечение оставшихся редкоземельных металлов.

Цель исследования. Разработка комплексной технологии извлечения редкоземельных металлов (скандий, иттрий, лантан) из золошлаковых отходов и отработка режимов концентрирования редкоземельных металлов в растворе в биофлотационном аппарате.

Материалы и методы исследования

В качестве исходного сырья для выщелачивания редкоземельных металлов использовали золошлаки энергетических предприятий Российской Федерации (в качестве примера выбрана Кумертауская ТЭЦ).

Содержание редкоземельных металлов в исходных золошлаках Кумертауской ТЭЦ в зависимости от отбора проб составляло по скандию, иттрию и лантану соответственно 19–20; 8–10; и 9–11 г на тонну золы.

Золошлаки Кумертауской ТЭЦ перед выщелачиванием подвергаются предварительной обработке в барабанном грануляторе с целью получения прочных и устойчивых к разрушению гранул, пригодных для дальнейшего выщелачивания.

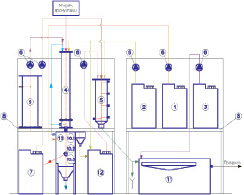

Как было отмечено ранее, нами проводились исследования по разработке комплексной технологии выщелачивания редкоземельных металлов из золошлаковых отходов [1–3]. Аппаратурная схема процесса выщелачивания редкоземельных металлов из золошлаковых отходов проводится по схеме, представленной на рис. 1.

Выщелачивание редкоземельных металлов из золошлаковых отходов проводилось в несколько этапов.

Этап I работы заключался в предварительном химическом выщелачивании гранул золошлаковых отходов 5 %-ным водным раствором серной кислоты H2SO4. Раствор серной кислоты готовился в резервуаре 2 и подавался насосом 6 в колонну выщелачивания 4.

Этап II работы заключался в последующем бактериальном довыщелачивании с использованием ферментера 9. Культуральную жидкость из ферментера 9 с помощью насоса 6 подавали в колонну выщелачивания 4.

После завершения процессов химического и бактериального выщелачивания растворы отправляли на стадию биофлотации во флотационной машине с кондиционирующей камерой 10. В качестве реагента-собирателя использовали активный ил. Активный ил в виде пенного продукта направляли на стадию десорбции в экстрактор 12, куда также подавали 5 %-ный раствор серной кислоты H2SO4 из резервуара 2 с доведением рН до 2–3. Далее осуществляли илоотделение, при котором разделялась суспензия на сгущенный активный ил и раствор с высоким содержанием РЗМ (20–30 мг/л по скандию). Для проведения опытов использовался активный ил с иловым индексом 91 г/см3 и концентрацией 23 г/л.

Далее раствор с высоким содержанием редкоземельных металлов (20–30 мг/л по скандию) направляли на стадию ионного обмена для повышения их степени концентрации в растворе (свыше 2 г/л по скандию). Процесс осуществляли в ионообменной колонне 5, засыпанной ионообменной смолой РС-100. Оставшаяся во флотационной машине 10 надыловая жидкость собиралась в промежуточном резервуаре 7 и перекачивалась насосом 6 на ионообменную колонну 5 для повторного концентрирования.

Рис. 1. Аппаратурная схема процесса бактериального выщелачивания металлов из золошлаков: 1 – бак с активным илом; 2 – бак с водным раствором H2SO4; 3 – бак с раствором NH4OH; 4 – колонна выщелачивания; 5 – колонна ионообменная; 6 – насос-дозатор; 7 – промежуточный резервуар; 8 – стол опорный; 9 – ферментер; 10 – флотационная машина с кондиционирующей камерой: 10.1 – компрессор; 10.2 – мешалка; 10.3 – насос; 11 – флотоотстойник; 12 – экстрактор

При этом в ионообменной колонне 5 проводили десорбцию ионов РЗМ. Для десорбции насосом 6 из резервуара 2 в ионообменную колонну 5 подавали раствор серной кислоты H2SO4. После десорбции получили раствор с высоким содержанием скандия, который направили во флотоотстойник 11 на сгущение осаждением. Сгущение происходило за счет реакции с аммиачной водой NH4OH. Аммиачную воду подавали насосом 6 во флотоотстойник 11 до рН = 4,0. При этих условиях скандий в виде окислов выпадал в осадок.

Результаты исследования и их обсуждение

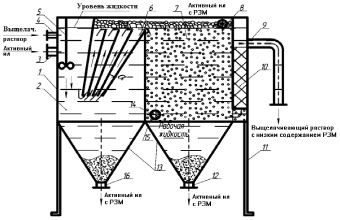

Для проведения этапа биофлотации была разработана флотационная машина с кондиционирующей камерой, схема которой представлена на рис. 2. При этом в качестве реагента-собирателя использовали избыточный активный ил, образовавшийся в процессе биологической очистки сточных вод.

Рис. 2. Принципиальная схема флотационной машины с кондиционирующей камерой: 1 – корпус; 2 – кондиционирующая камера; 3 – патрубок подвода исходного выщелачивающего раствора; 4 – патрубок подвода реагента-собирателя (активного ила); 5 – мешалка; 6 – блок пластин; 7 – флотационная камера; 8 – патрубок отвода пенного продукта; 9 – патрубок отвода обработанного выщелачивающего раствора; 10 – выходная камера; 11 – стойки; 12 – патрубок отвода осадка из флотационной камеры; 13 – сборник осадка; 14 – трубчатый аэратор; 15 – патрубок трубчатого аэратора; 16 – патрубок отвода осадка из камеры отстаивания

Принцип работы флотационной машины с кондиционирующей камерой состоит в следующем. Исходный выщелачивающий раствор, который представляет собой сернокислый раствор редкоземельных металлов (скандий, иттрий, лантан), через патрубок 3 поступает в кондиционирующую камеру 2 корпуса 1 флотационной машины с кондиционирующей камерой, куда также подается через патрубок 4 реагент-собиратель (активный ил). Кондиционирование (перемешивание) выщелачивающего раствора и активного ила осуществляется с помощью мешалки 5. При взаимодействии активного ила с выщелачивающим раствором происходит сорбция редкоземельных металлов активным илом, таким образом, редкоземельные металлы переходят из раствора в активный ил. Для отделения активного ила от обработанного выщелачивающего раствора предусмотрены две камеры – кондиционирования 2 и флотации 7, которые соединены блоком пластин 6. При этом хлопья активного ила, оседая на нижнюю полку, сползают вниз по наклонной пластине, устремляясь в желоба волнистого материала, из которого изготовлены эти пластины. Далее активный ил выпадает в осадок, который удаляется через патрубок 16.

Далее предварительно осветленный выщелачивающий раствор поступает во флотационную камеру 7, где происходит очистка его от остаточного активного ила, за счет образования флотокомплексов частица активного ила – пузырек воздуха, поступающего в смеси с водой через трубчатый аэратор 14. Образующийся пенный слой удаляется через патрубок 8, а выщелачивающий раствор выводится через фильтр 10 и далее через патрубок 9. При этом осевший активный ил выводится через патрубок 12 в виде осадка. Далее отделенный отстаиванием и флотацией активный ил подвергается десорбции.

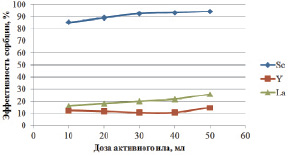

Для осуществления процесса ионной флотации были проведены экспериментальные исследования с целью выявления возможности сорбции ионов металлов на поверхности клеток микроорганизмов активного ила, отобранного из вторичных отстойников Курьяновской станции очистки сточных вод. Эксперименты выполняли с использованием «свежего» ила и ила, который хранился достаточно продолжительное время (10 суток), по следующей схеме. В 50 мл раствора добавляли различные дозы активного ила, затем проводили обработку полученной смеси в течение 30 минут в шейкере при температуре плюс 25 °С и 150 об/мин. После этого полученная суспензия отстаивалась 3 часа. Через 3 часа произошло разделение суспензии на ил и надыловую жидкость, которые сдали на анализы.

Содержание редкоземельных металлов в растворе и пульпе определяется с использованием масс-спектрального метода с индуктивно-связанной плазмой и атомно-эмиссионного анализа с индуктивно-связанной плазмой по методикам НСАМ № 480-ХС и ГОСТ Р 51309-99. Погрешность измерения составляет 0,05 мг/л ± 10 %.

Параметры экспериментов, результаты анализов, а также эффективность сорбции металлов микроорганизмов активного ила представлены в табл. 1.

Зависимость эффективности сорбции от дозы «свежего» активного ила представлена графически на рис. 3.

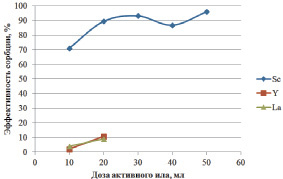

Аналогично проводились эксперименты со «старым» илом. Результаты представлены в табл. 2.

Зависимость эффективности сорбции от дозы «старого» активного ила представлены графически на рис. 4.

Таблица 1

Результаты, полученные при сорбции металлов из раствора («свежий» ил)

|

Описание пробы |

Доза активного ила, мл |

Содержание элементов в образце, г/т |

Эффективность сорбции, % |

Среднее значение эффективности сорбции, % |

||||||

|

La |

Y |

Sc |

La |

Y |

Sc |

La |

Y |

Sc |

||

|

Исходный раствор |

0 |

1,20 |

1,10 |

1,10 |

– |

– |

– |

– |

– |

– |

|

Надыловая жидкость |

50 |

0,43 |

0,46 |

0,031 |

28,33 |

16,36 |

94,36 |

25,83 |

14,55 |

94,27 |

|

Надыловая жидкость |

50 |

0,46 |

0,48 |

0,032 |

23,33 |

12,73 |

94,18 |

|||

|

Надыловая жидкость |

40 |

0,52 |

0,54 |

0,037 |

22,39 |

11,48 |

93,93 |

21,65 |

10,66 |

93,20 |

|

Надыловая жидкость |

40 |

0,53 |

0,55 |

0,046 |

20,90 |

9,84 |

92,46 |

|||

|

Надыловая жидкость |

30 |

0,60 |

0,61 |

0,053 |

20,00 |

11,27 |

92,29 |

20,00 |

10,55 |

92,37 |

|

Надыловая жидкость |

30 |

0,60 |

0,62 |

0,052 |

20,00 |

9,82 |

92,44 |

|||

|

Надыловая жидкость |

20 |

0,71 |

0,70 |

0,088 |

17,15 |

10,91 |

88,80 |

18,32 |

11,55 |

89,06 |

|

Надыловая жидкость |

20 |

0,69 |

0,69 |

0,084 |

19,49 |

12,18 |

89,31 |

|||

|

Надыловая жидкость |

10 |

0,83 |

0,80 |

0,14 |

17,00 |

12,76 |

84,73 |

16,5 |

12,22 |

85,28 |

|

Надыловая жидкость |

10 |

0,84 |

0,81 |

0,13 |

16,00 |

11,67 |

85,82 |

|||

Рис. 3. Зависимость эффективности сорбции от дозы «свежего» активного ила: скандия (синий цвет); лантана (зеленый цвет); иттрия (красный цвет)

Таблица 2

Результаты, полученные при сорбции металлов из раствора («старый» ил)

|

Описание пробы |

Доза активного ила, мл |

Содержание элементов в образце, мг/л |

Эффективность сорбции, % |

Среднее значение эффективности сорбции, % |

||||||

|

La |

Y |

Sc |

La |

Y |

Sc |

La |

Y |

Sc |

||

|

Исходный раствор |

0 |

1,20 |

1,10 |

1,200 |

– |

– |

– |

– |

– |

– |

|

Надыловая жидкость |

50 |

0,63 |

0,59 |

0,024 |

– |

– |

96,00 |

– |

– |

96,00 |

|

Надыловая жидкость |

40 |

0,84 |

0,77 |

0,130 |

– |

– |

80,60 |

– – |

– – |

86,80 |

|

Надыловая жидкость |

40 |

0,68 |

0,64 |

0,047 |

– |

– |

92,99 |

|||

|

Надыловая жидкость |

30 |

0,79 |

0,72 |

0,030 |

– |

– |

96,00 |

– |

– |

93,27 |

|

Надыловая жидкость |

30 |

0,76 |

0,71 |

0,071 |

– |

– |

90,53 |

|||

|

Надыловая жидкость |

20 |

0,84 |

0,78 |

0,140 |

1,98 |

0,73 |

83,66 |

10,74 |

9,00 |

89,44 |

|

Надыловая жидкость |

20 |

0,69 |

0,65 |

0,041 |

19,49 |

17,27 |

95,22 |

|||

|

Надыловая жидкость |

10 |

0,98 |

0,88 |

0,290 |

2,00 |

4,03 |

71,00 |

2,00 |

4,03 |

71,00 |

Рис. 4. Зависимость эффективности сорбции от дозы «старого» активного ила: скандия (синий цвет); лантана (зеленый цвет); иттрия (красный цвет)

Выводы

На основе полученных данных можно сделать следующие выводы:

– активный ил обладает высокой сорбционной способностью к скандию (до 96 %);

– в рассмотренном интервале доз активного ила с увеличением дозы эффективность сорбции увеличивается;

– срок хранения активного ила практически не влияет на сорбцию скандия, снижение эффективности сорбции иттрия и лантана из-за долгосрочного хранения ила составляет от 10 до 15 %.

Таким образом, предложенная технология выделения редкоземельных металлов из золошлаков в виде растворов с их последующим концентрированием отработана по стадиям и может быть использована для практических целей.