Строительные отходы, в том числе кирпичные, образующиеся в больших объемах при проведении ремонтных работ, до настоящего времени в основном вывозятся на свалки твердых бытовых отходов (ТБО). При этом не только значительно увеличиваются объемы свалок, но и безвозвратно теряется невозобновимое минеральное сырье, ресурсы которого ограничены. Отсутствие в мировой практике действенных способов массовой утилизации отходов строительной отрасли выдвинуло задачу изыскания новых подходов и технологий по их вовлечению в хозяйственный оборот.

Данная работа посвящена изучению свойств кирпичных отходов как техногенного минерального сырья строительного назначения. Актуальность решения такой задачи обусловлена, с одной стороны, экологическими проблемами снижения ресурсоемкости строительных материалов и изделий, с другой – вопросами социально-экономического развития региона. Известно, что минерально-сырьевая база исчерпывается с возрастающими темпами и является недостаточной для удовлетворения потребностей строительной отрасли в минеральных ресурсах, что определяет необходимость вовлечения в ресурсный цикл техногенных материалов. При этом большими возможностями для использования техногенного сырья обладает производство керамического кирпича [4]. Вработах [2, 5–7] доказана возможность применения различных техногенных материалов при производстве керамического кирпича в качестве добавки, а в некоторых композициях в качестве основного сырья [1], замещая частично или полностью невозобновимые исчерпаемые ресурсы глинистых пород. Большой объем производства керамического кирпича позволяет утилизировать промышленные отходы в значительных количествах и широком диапазоне их состава с использованием традиционной технологии и аппаратурного оснащения. Кроме того, создание сырьевых композиций с применением техногенных материалов в качестве добавки является одним из путей расширения масштабов использования низкосортных глинистых пород, повышения технических свойств и понижения стоимости получаемого керамического кирпича.

С точки зрения рационального природопользования бой керамического кирпича представляет собой недоиспользованное сырье строительного назначения, способное обеспечить керамическую промышленность высококачественным отощающим материалом подобным шамоту. Известно [8], что шамот является одним из наиболее качественных отощителей глин. Шамот в отличие от других отощителей не снижает огнеупорность керамической массы, но является дорогим материалом, и поэтому его не применяют для изготовления дешевых керамических изделий, в частности керамического кирпича.

Целью проводимых исследований являлась оценка применимости вышедшего из употребления керамического кирпича для использования как компонента сырьевой шихты строительных композитов.

Материалы и методы исследования

В исследованиях использовали бой керамического кирпича, образующийся в качестве отхода при замене кирпичной кладки в процессе проведения ремонтных работ на предприятии теплоэнергетики. Исследуемый отход рассматривался как отощающая добавка в составе керамической массы для получения керамического черепка строительного назначения. Вкачестве основного сырья использовались глинистые породы местных месторождений. Сырье глинистое было испытано в соответствии с требованиями ГОСТ 9169-75 «Сырье глинистое для керамического кирпича» и нормативными методиками ГОСТ 21216-2014 «Сырье глинистое. Методы испытаний». По физико-механическим свойствам, определяемым числом пластичности и показателем огнеупорности, они относятся к среднепластичному и легкоплавкому глинистому сырью, а по гранулометрическому составу к низко- и среднедисперсным. По минеральному составу исследованные в эксперименте образцы глинистых пород относятся к полиминеральным, в основном монтмориллонитовым глинам. По химическому составу они соответствовали требованиям ГОСТ 32026-2012, ГОСТ 9169-75 и ОСТ 21-78-88 к сырью для керамической промышленности.

Экспериментальные исследования в работе включали разработку составов сырьевой шихты и изготовление образцов керамического черепка. Составы керамических масс разрабатывались с использованием методов строительного материаловедения и математического моделирования. Сырьевые материалы, смеси, образцы подготавливались по стандартной методике.

На стадии подготовки бой кирпича измельчался путем сухого помола в шаровой мельнице до тонкости помола с остатком на сите №008 не более 5мас. %. Отсеянный на сите №008 кирпичный порошок (насыпной плотностью ρн=1256кг/м3) в количестве 5–35мас. % смешивался с глиной до получения однородной массы. Сырьевая шихта затворялась водой до образования пластичного теста. Из подготовленной керамической массы методом пластического формования изготавливались лабораторные образцы-кубы размером 70×70×70мм. Изготовленные образцы выдерживались при температуре (20±5) °C в течение 24часов. Расформованные образцы досушивались в сушильном шкафу в течение 4ч при температуре (105±2) °С. Обжиг образцов проводился в муфельной печи SNOL6,7/1300. Режим обжига устанавливался с учетом компонентного состава сырьевой шихты. Максимальная температура обжига рассчитывалась по формуле

где

– массовые доли в шихте оксидов кремния, алюминия, кальция, магния, железа, мас. %.

– массовые доли в шихте оксидов кремния, алюминия, кальция, магния, железа, мас. %.

Для исследованных составов сырьевой шихты в выбранных интервалах варьирования массовой доли порошка кирпичного боя максимальная температура обжига определялась в пределах 900–950 °С.

Оценка качества изготовленных в лабораторных условиях образцов проводилась на соответствие нормативным требованиям ГОСТ 530-2012 «Кирпич и камень керамические. Общие технические условия» по показателям: водопоглощение, средняя плотность, объемная воздушная и огневая усадка (ГОСТ 7025-91 «Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости»), механическая прочность при сжатии (ГОСТ 8462-85 «Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе»), коэффициент теплопроводности (ГОСТ 7076-99 «Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме»), марка по средней прочности образцов. Образцы испытывались в лабораторных условиях.

Оставался открытым вопрос утилизации остатка на сите №008, представленного фракцией кирпичного порошка с примесью кладочного раствора на его поверхности. Внастоящей работе этот остаток был исследован в качестве механически активной составляющей сырьевой шихты для получения декоративных бетонов мелкоразмерных элементов дорожного мощения (тротуарных плит и элементов фигурного мощения). Основная задача проводимых исследований состояла в определении возможности использования такой фракции кирпичного порошка в составе сырьевой шихты для получения бетонов дорожных элементов с эксплуатационными свойствами, удовлетворяющими требования ГОСТ на соответствующие виды изделий, и улучшенными цветовыми характеристиками.

Мелкоразмерным элементам мощения на современном этапе развития строительных технологий уделяется большое внимание [3]. Вотличие от сплошных асфальтовых покрытий применение сборных элементов сравнительно небольших размеров для устройства тротуаров, пешеходных дорожек и площадей считается более целесообразным ввиду их гибкости. При перепадах температур эти одежды подвержены меньшим деформациям, являются более ремонтопригодными и менее ресурсоемкими, не вызывают нарушения равновесия в системе атмосфера почва гидросфера, способствуют повышению санитарно-гигиенических условий городской среды. Характерной современной особенностью тротуарных плиток является возможность их изготовления с применением различных технологий и методов модификации структуры и свойств бетонов, обеспечивающих повышенную стойкость к воздействию агрессивной среды и механическим нагрузкам. Для придания архитектурной выразительности используются различные пигменты.

Составы сырьевых смесей разрабатывались расчетно-экспериментальным методом с использованием портландцемента, кварцевого песка с модулем крупности более 2,5 и добавки кирпичного порошка. Вкачестве пластифицирующей добавки был использован реламикс Т-2. Расход воды определялся из расчета водоцементного отношения в пределах 0,37–0,47. Компонентный состав сырьевой шихты изменялся в пределах, мас. %: 23 – портландцемент, 52–77 – кварцевый песок, 0–25 – порошок кирпичного боя.

В эксперименте использован метод объемного окрашивания бетона. Технология приготовления бетона предусматривала раздельность процесса. На первом этапе приготавливалась гомогенная смесь цемента с добавкой порошка кирпичного боя. Последующие операции приготовления раствора бетона и изготовления образцов осуществлялись в соответствии с требованиями ГОСТ. Для испытаний из подготовленной массы были изготовлены методом виброформования образцы-кубы размером ребра 70×70×70мм.

Оценка декоративных качеств бетонных фактур и цветоустойчивости проводилась визуальным способом в естественных условиях. Для оценки соответствия качества образцов бетонов нормативным требованиям ГОСТ 17608-91 «Плиты бетонные тротуарные. Технические условия» проводились испытания на прочность при сжатии (ГОСТ 10180-2012 «Бетоны. Методы определения прочности по контрольным образцам») и определялись марка бетона (ГОСТ 26633-2012 «Бетоны тяжелые и мелкозернистые. Технические условия»), водопоглощение (ГОСТ 12730.3-2012), средняя плотность (ГОСТ 12730,1-2012), морозостойкость (ГОСТ 10060.4). Предел прочности при сжатии определялся путем испытания образцов на гидравлическом прессе. Образцы испытывались в лабораторных условиях в возрасте 28суток. Испытание материала на водопоглощение проводилось путем насыщения стандартных образцов бетона водой. Морозостойкость материала определялась в соответствии с требованиями ГОСТ 10060.4 путем переменного замораживания и оттаивания стандартных образцов бетона в насыщенном водой состоянии.

Результаты исследования и их обсуждение

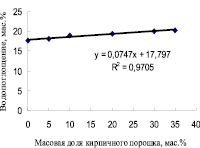

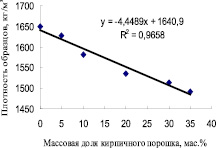

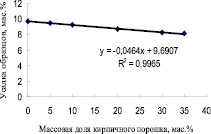

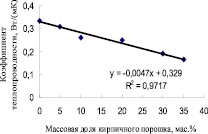

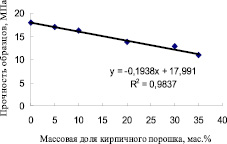

При исследовании зависимости между содержанием порошка кирпичного боя в составе сырьевой шихты и основными физико-механическими характеристиками образцов керамического черепка (водопоглощение, средняя плотность, объемная воздушная и огневая усадка, теплопроводность, предел прочности при сжатии) использовался метод линейной регрессии. Степень нелинейности рассматриваемых зависимостей устанавливалась определением значения коэффициента детерминации R2 при аппроксимации параметров уi (водопоглощение, средняя плотность, объемная усадка, теплопроводность, предел прочности при сжатии) линейной моделью

уi=b0+b1х.

Модель строилась на основании результатов фактического эксперимента и аналитически описывает полученные в опытах зависимости (рисунок).

Высокое значение коэффициента R2 для зависимостей определяемых показателей от содержания в шихте порошка кирпичного боя обусловлено практически линейным характером.

Анализ экспериментальных данных, приведенных на рисунке, показывает, что увеличение доли кирпичного порошка в шихте приводит к некоторому повышению водопоглощения. Вто же время четко прослеживается динамика снижения значений общей усадки, средней плотности, коэффициента теплопроводности, прочности образцов при сжатии. Всоответствии с нормативными документами для разных видов изделий строительной керамики нормируется водопоглощение, которое не должно превышать 20мас. % и является качественной характеристикой процесса спекания. На графике водопоглощения (рисунок,а) данное значение является лимитирующим при оптимизации керамической шихты и позволяет определить с учетом полученных значений усадочных деформаций, средней плотности, коэффициента теплопроводности и прочности при сжатии рациональный диапазон изменения содержания кирпичного порошка в двухкомпонентной шихте на основе легкоплавкой глины при определенной температуре обжига. Полученные результаты свидетельствуют о возможности использовать кирпичные отходы в действующей технологии керамического кирпича марки М125, М150 с содержанием в двухкомпонентной шихте кирпичного порошка до 30мас. % при температуре обжига до 950 °С, что соответствует нормативным требованиям ГОСТ 530-2012 «Кирпич и камень керамические. Общие технические условия». Оптимальное содержание измельченного боя керамического кирпича 10–30мас. %. При увеличении более 30мас. % уменьшается прочность при сжатии ниже нормируемого и повышается водопоглощение образцов, а при уменьшении его содержания менее 10мас. % не наблюдается существенного снижения коэффициента теплопроводности. Изделия, изготовленные из легкоплавкой глины с добавкой в пределах изменения в составе керамической массы массовой доли порошка боя керамического кирпичного, имеют достаточную насыщенность цвета и чистоту цветового тона. Влияния эффекта взаимодействия компонентов сырьевой шихты на показатели определяемых физико-механических характеристик изготовленных в условиях эксперимента образцов керамического черепка не установлено.

а б

вг

д

Вид экспериментальных зависимостей показателей от содержания порошка кирпичного боя в составе сырьевой шихты: а – водопоглощение; б – средняя плотность; в – объемная усадка; г – теплопроводность; д – предел прочности при сжатии; е – экспериментальные данные; – данные расчета по модели в программе МS Excell

Образцы бетона изделий мелкоразмерных элементов мощения, изготовленные с добавкой кирпичного порошка в пределах до 20мас. %, по показателям марочной прочности на сжатие и средней плотности соответствовали требованиям ГОСТ 17608-91. Введение порошка кирпичного боя в сырьевую шихту в больших количествах вызывает снижение прочностных характеристик бетона и повышение водопоглощения. Морозостойкость изготовленных опытных партий образцов бетона в исследованном диапазоне компонентного состава относительно высокая и отвечает величине, регламентированной ГОСТ 17608-91. Изделия, изготовленные на основе сырьевой шихты с добавкой порошка кирпичного боя, имели достаточную насыщенность цвета и чистоту цветового тона.

Заключение

Результаты исследований показали, что утилизация вышедшего из употребления керамического кирпича в качестве отощающей добавки в составе керамической массы для получения керамического черепка строительного назначения и для частичной замены природного песка в производстве бетона мелкоразмерных элементов дорожного мощения является перспективным направлением его использования. Кроме того, создание сырьевых композиций с применением отходов в качестве добавки является одним из путей снижения стоимости получаемых изделий и предотвращения их размещения на объектах складирования, что принципиально для обеспечения рационального использования сырьевых ресурсов.

Полученные данные носят оценочный, предварительный характер, но они позволяют акцентировать внимание на существующей проблеме и необходимости проведения комплексного исследования, требующего своего дальнейшего теоретического изучения и углубления технологических проработок.