В современных условиях в связи с резким ростом скоростей и интенсивности аэродинамического нагрева летательных аппаратов, а также в связи с применением новейших композитных материалов значительно возросли требования к качеству и точности наземных испытаний элементов конструкций летательных аппаратов. Изделия из полимерных композиционных материалов (стекло-, угле- и органопластики) широко используются в самых различных областях техники, в том числе и вракетно-космическом производстве, в качестве конструкционных материалов [2, 10]. По сравнению с металлами, для которых предел выносливости, как правило, не превышает 30 % от их кратковременной прочности, для углепластиков он составляет 70 %. По таким характеристикам, как удельная прочность (отношение прочности к плотности), они в 2–4раза превосходят металлы [6, 8].

Повысились требования к точности воспроизведения расчетных температурных полей, статических и динамических нагрузок. Существующие стенды для теплопрочностных испытаний с ручным управлением уже не обеспечивают необходимого качества управления процессом испытаний, поэтому возникла острая необходимость в создании современной системы автоматического управления подобными стендами. Теплопрочностные испытания в современном их понимании должны обеспечивать воспроизведение распределенных по конструкции объекта испытаний полей и нагрузок с высокой точностью и синхронностью. Поэтому необходима разработка многоканальных систем автоматического управления теплопрочностными испытаниями. Достижения в области компьютерной техники сделали возможной реализацию сложных и требовательных к вычислительным ресурсам алгоритмов управления. Кроме того, разработаны современные методы адаптивного управления, позволяющие решить поставленную задачу.

Многоканальный адаптивный регулятор

В работе рассматривается система автоматического управления теплопрочностными испытаниями, основой которой является многоканальный адаптивный регулятор. Алгоритм самонастройки регулятора основан на оптимальной фильтрации Калмана. Регулятор позволяет отслеживать значительные изменения характеристик объекта управления и обеспечивает заданное качество управления практически на всех этапах испытаний.

Однако достижение заданного качества регулирования во многом зависит от первоначальной настройки параметров регулятора [1]. Дело в том, что во время испытаний происходит необратимое изменение параметров дорогого испытуемого объекта, в этом смысле каждое испытание уникально, поэтому представляется невозможным провести начальную настройку регулятора на объекте управления. Ктому же параметры объекта управления и нагревателя зависят от их типа и существенно меняются от испытания к испытанию.

Поэтому предлагается использовать в этих целях математическую модель объекта управления, а точнее модель теплообмена между нагревателем и объектом испытаний, которым является тот или иной конструктивный элемент летательного аппарата.

Действительно, наиболее ответственной частью стенда для теплопрочностных испытаний является подсистема воспроизведения температурных полей и градиентов, близких по конфигурации к возникающим в реальных условиях. Всоответствии с ожидаемыми условиями эксплуатации производится расчет изменения температуры поверхности изделия во времени. Для воспроизведения профиля температуры на поверхности изделия с заданной точностью разбивают поверхность изделия на определенные участки – зоны нагрева, которые состоят из кварцевых галогеновых ламп, подключенных к управляемым источникам электроэнергии. Для каждой зоны нагрева задается временная зависимость изменения температуры, максимальное значение температуры и скорость нагрева. Особенностью теплопрочностных испытаний является априорное знание большинства теплофизических характеристик объекта испытаний, таких как теплоемкость, теплопроводность, степень черноты, геометрические размеры.

Решение задач управления динамическими различными объектами предполагает использование математической модели исследуемого процесса. Математические модели, полученные на основе физических или каких-либо других законов, в практических приложениях, как правило, не всегда точно отражают исследуемые процессы. Поэтому для уточнения структуры и параметров математической модели применяются различные алгоритмы идентификации и алгоритмы построения моделей [3, 4, 7, 9]. Задача получения математической модели теплообмена в системах тел произвольной формы также очень сложна. Уравнения полученной математической модели объекта управления являются нелинейными (по отношению к переменным состояния системы) и с распределенными параметрами. Кроме того, математическая модель исполнительного механизма также является нелинейной.

Поэтому для первоначальной настройки регулятора используется разработанная математическая модель. Вкачестве параметров в модель вводятся характеристики нагревателей и объекта испытаний. На модели производится начальная настройка параметров регулятора. Затем данные параметры вводятся в качестве начального приближения при реальных испытаниях. Такой подход позволил значительно повысить точность регулирования на начальном этапе теплопрочностных испытаний.

Для исследования динамики и разработки адаптивного регулятора модель запрограммирована в системе Simulink. Адекватность математической модели проверена экспериментами. Отклонение результатов моделирования от данных, полученных при испытаниях, составляет менее 10 %, что является приемлемым показателем.

Большинство классических методов определения параметров динамических систем на основе экспериментальных характеристик в самонастраивающихся системах оказываются непригодными, так как требуют длительного времени на обработку информации. Поэтому одним из основных требований, предъявляемых к адаптивным законам управления, является минимум времени на вычисления и быстрая сходимость алгоритма самонастройки.

За основу взят самонастраивающийся регулятор, работающий по принципу оптимальной фильтрации Калмана [3, 9].

Структура самонастраивающегося регулятора включает упредитель выходного сигнала, оцениватель параметров регулятора и непосредственно сам регулятор с перестраиваемыми параметрами.

Упредитель выходного сигнала, предсказывающий значение выходной переменной в зависимости от текущего значения сигнала управления, является одним из основных элементов системы управления. Для устранения задержки в контуре управления получено уравнение упредителя.

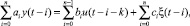

В работе исследуется возможность использования алгоритма самонастраивающегося регулятора с нелинейным объектом управления. Предполагается, что динамика управляемого объекта может быть аппроксимирована линеаризованным рекуррентным уравнением вида

где u(t) – входной управляющий сигнал системы в момент времени t; y(t) – выходной измеряемый сигнал системы в момент времени t; n – порядок системы; k – время задержки; ξ(t) – элемент некоррелированной случайной последовательности в момент времени t.

Особенностью рассматриваемого самонастраивающегося регулятора является оценка непосредственно параметров регулятора, а не параметров управляемого объекта. Для идентификации параметров используется модификация метода наименьших квадратов [4].

Рекуррентный алгоритм метода наименьших квадратов для последовательной оценки параметров авторегрессионной модели аналогичен рекуррентному алгоритму фильтрации Калмана. Проведенная в ходе исследования процедура оценивания для процесса с постоянными параметрами показала, что большое практическое значение имеет наличие инструмента, позволяющего распространить результаты, полученные для неизвестных постоянных параметров, на случай медленно меняющихся параметров управляемого объекта. Таким образом, возможно перейти от задачи оценивания к задаче слежения за параметрами.

Математическое моделирование

Построены математические модели объекта управления и самонастраивающегося регулятора в системе Simulink и проведена проверка функционирования самонастраивающегося регулятора на линейной и нелинейной моделях. Результаты моделирования показали работоспособность алгоритма на нелинейной модели объекта управления при медленном изменении его параметров.

Собственно система управления стендом реализована на нескольких контроллерах фирмы National Instruments, программная часть реализована на языке LabView [5]. Данное решение позволило значительно улучшить качество теплопрочностных испытаний современной ракетной техники, а в ряде случаев сделать возможными ранее недоступные режимы испытаний.

В современных условиях происходит постоянное сокращение жизненного цикла сложных изделий, поэтому требуется снижать время, необходимое на разработку технического задания и создание его работающего прототипа, до нескольких месяцев. Подобное ускорение невозможно без кардинального изменения технологии анализа и синтеза сложных систем. Сэтой точки зрения новые версии LabView позволяют реализовать практически все этапы анализа и синтеза систем управления стендом теплопрочностных испытаний без применения дополнительных математических пакетов, например, таких как MATLAB/Simulink.

На этапе идентификации использование пакета System Identification Toolkit позволяет реализовать структурную и параметрическую идентификацию динамического объекта. При этом возможна идентификация в реальном времени, когда контроллер со специальной программой и модулями ввода/вывода обеспечивает необходимые воздействия на входы идентифицируемой системы и анализирует сигналы отклика, получаемые с датчиков. При этом возможно получение математических моделей в виде передаточных функций, в пространстве состояний, как для непрерывных, так и для дискретных и стохастических моделей.

На этапе моделирования, анализа и синтеза использование пакета Control Design and Simulation Module дает возможность создать математические модели всех элементов будущей системы и провести анализ и синтез регулятора для данной системы. После разработки контроллера на этапе отладки возможно использование полученной модели в дополнительном контроллере, который на этапе отладки будет выполнять функцию аппаратной модели объекта управления, то есть управляющие сигналы с контроллера управления будут подаваться не на реальный объект, а на его модель, реализованную на контроллере модели. Отклик модели будет поступать через каналы ввода/вывода обратно в контроллер управления.

В качестве математической модели объекта возможно использование модели, полученной на этапе идентификации, а также моделей, созданных в Simulink. Работа контроллера модели происходит под управлением операционной системы реального времени с поддержкой многопроцессорных систем и с возможностью распараллеливания алгоритмов, как на различные процессоры, так и на микросхемы ПЛИС, в которых можно создать десятки параллельных потоков для обеспечения необходимой скорости процесса моделирования.

На всех этапах проектирования и отладки используется одна среда программирования LabVIEW. После реализации алгоритмов в среде графических операционных систем, таких как Windows/Linux, дальнейшая их адаптация для операционных систем реального времени или для прошивки на ПЛИС требует нескольких десятков минут. Не возникает необходимости в полном переписывании этих алгоритмов на языки С или VHDL.

Таким образом, инженер-проектировщик избавляется от рутинной работы по реализации одного и того же алгоритма на разных языках программирования и вразных операционных системах. Врезультате чего сроки разработки современной системы управления сокращаются в несколько раз.

Заключение

В заключение следует отметить, что неточность математической модели рассматриваемых объектов, труднопрогнозируемое изменение характеристик объекта в процессе теплопрочностных испытаний снижают эффективность использования традиционных методов автоматического управления в подобных задачах. Вадаптивных системах автоматического управления эффект приспособления к условиям функционирования позволяет существенно снизить влияние неопределенности на качество управления, компенсируя недостаток априорной информации в ходе теплопрочностных испытаний конструкций летательных аппаратов.