Железобетон – самый распространенный материал в строительстве. Железобетонные конструкции составляют основную долю конструкций капитальных зданий и сооружений, поэтому от их состояния зависят эксплуатационная надежность и долговечность большинства объектов народного хозяйства [1]. Конструкции из железобетона отличаются долговечностью и относительной прочностью.

Примером использования железобетонных конструкций на железной дороге являются несущие конструкции контактной сети или опоры. Для электрифицированных участков железных дорог важнейшей проблемой является своевременное выявление критической степени электрокоррозии железобетонных опор контактной сети [4–5]. Надежность опор контактной сети определяет бесперебойность и безопасность движения поездов. Поэтому вопросам прочности железобетонных опорных конструкций как на стадии разработки и проектирования, так и на стадии изготовления и эксплуатации всегда уделялось особое внимание.

Для электрифицированных участков железных дорог важнейшей проблемой является электрокоррозия железобетонных опор контактной сети. Излом и падение опоры от воздействия электрокоррозии почти неизбежно влекут за собой обрыв проводов контактной сети, нарушение электроснабжения и режима движения поездов, что сопровождается значительными финансовыми затратами.

Протяженность электрифицированных участков железных дорог России превышает 43 тыс. км, на них установлено более 1,5 млн железобетонных опор контактной сети, из которых более 475,7 тыс. имеют срок службы свыше 40 лет [5]. Неэффективность технических решений в области коррозионных обследований привела к тому, что в 2014 г. более 56 тыс. железобетонных опор из числа проверенных считаются дефектными. Такие опорные конструкции не могут обеспечивать надежную работу системы тягового электроснабжения в целом и, следовательно, безопасность движения поездов.

В настоящее время разработано несколько методов оценки состояния подземной части опор контактной сети, наиболее перспективными из которых являются электрохимический и вибрационный [3]. Однако существующие приборы неразрушающего контроля (акустический; ультразвуковой) не позволяют в эксплуатационных условиях своевременно и достоверно выявлять конструкции с исчерпанным ресурсом несущей способности, поскольку основаны на косвенных методах получения конечного результата с необходимостью проведения большого числа преобразований.

Поэтому совершенствование методов и приборов диагностирования коррозионного состояния подземной части железобетонных опор без откопки является актуальнейшей задачей, направленной на повышение надежности, снижение затрат на содержание контактной сети и обеспечение безопасности движения поездов.

Целью исследования является повышение достоверности при определении качественного и количественного состава продуктов коррозии на поверхности подземной части железобетонных опор линий электропередач и контактной сети без их откопки, путем применения инструментального метода диагностирования на основе лазерно-искровой эмиссионной спектрометрии (ЛИЭС).

Коррозия металлической арматуры может произойти вследствие воздействия на него атмосферных факторов, химических веществ, в частности, карбонатов, хлоридов, сульфатов – эти вещества являются агрессивными. В железобетонных изделиях, при образовании внутри бетона продуктов коррозии, происходит его разрушение, появляются трещины, через которые проникает влага. В этом случае стальная арматура, ранее находившаяся под защитой бетона, попадет в агрессивную кислую среду. После окисления стали на ней образуется ржавчина, увеличивающая объем арматуры и приводящая в конечном итоге к разрушению бетона за счет повысившегося давления.

По характеру воздействий различают химическую, электрохимическую и механическую коррозию.

При химической коррозии происходит непосредственное химическое взаимодействие между материалами конструкции и агрессивной средой, не сопровождающееся возникновением электрического тока. Химическая коррозия может быть газовой и жидкой, однако в обоих случаях отсутствуют электролиты. Одной из причин разрушения бетона являются ионы хлоридов, которые соединяются с солями. Хлориды вызывают коррозию арматуры, разрушая слой оксидированного железа, что приводит к дальнейшему окислению [6]. Соли разрушают как стальную арматуру, так и сам бетон. Разрушения, вызванные хлоридом кальция, способствуют ускорению коррозии арматуры. Соли, вступая в реакцию с гидратом кальция, находящимся в бетоне, образуют оксидированный гидрат кальция с последующим увеличением объема.

При электрохимической коррозии коррозионные процессы протекают в водных растворах электролитов, во влажных газах, в расплавленных солях и щелочах. Характерным является возникновение электрических токов как результата коррозионного процесса, при этом в арматуре и закладных деталях одновременно протекают окислительный и восстановительный процессы. Практика обследования железобетонных конструкций, соприкасающихся с грунтом, указывает на частные случаи разрушения арматуры блуждающими токами, которые появляются из-за утечек электроэнергии с рельсов электрифицированных железных дорог, работающих на постоянном токе, или других источников. В месте входа тока в конструкцию образуется катодная зона, а в месте выхода – анодная, или зона коррозии [7].

Механическая коррозия (деструкция) имеет место в материалах неорганического происхождения (цементный камень, растворная составляющая бетона, заполнитель) и вызывается напряжениями внутри материала, достигающими предела его прочности на растяжение. Внутренние напряжения в пористой структуре материала возникают вследствие разных причин, среди которых кристаллизация солей, отложение продуктов коррозии, давление льда при замерзании воды в порах и капиллярах. В композиционных материалах, характерным представителем которых является бетон, внутренние напряжения в зоне контакта «заполнитель – цементный камень» возникает при резких сменах температур в результате разных коэффициентов линейно-температурного расширения [2].

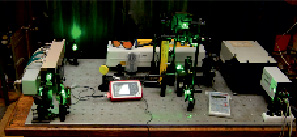

Продукты коррозии можно наблюдать на поверхности бетона при их переходе из внутренних слоев, содержащих стальную арматуру. Сложившаяся ситуация вызывает необходимость проведения комплекса исследований для разработки прямых методов оценки присутствия продуктов коррозии на поверхности подземной части железобетонных опор и установления зависимости с прочностью, а следовательно, и остаточным ресурсом эксплуатации. Перспективными представляются методики на основе лазерно-искровой эмиссионной спектрометрии (ЛИЭС), способных реализовать прямой инструментальный контроль, в том числе открывается возможность создания портативных приборов, способных работать в ограниченном пространстве (рис. 1) [8]. Особенностью представленной мобильной системы является доставка излучения и его регистрация при помощи оптоволоконных кабелей.

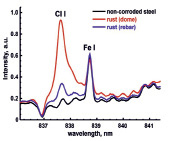

ЛИЭС-спектрографы позволяют определить хлор Cl на поверхности бетона. На рис. 2. показана стационарная лабораторная система ЛИЭС-контроля [9]. Лазер с излучением на длине волны 532 нм работает в импульсном режиме, с длительностью 10 мкс и мощностью 500 мВт.

Рис. 1. Мобильная система ЛИЭС-контроля

Рис. 2. Опытная лабораторная система ЛИЭС-контроля

а б

Рис. 3. Спектры углерода, хлора и железа на поверхности бетонных образцов

На рис. 6 представлены результаты испытаний бетонных образцов, подверженных коррозии [8]. На рис. 3, а показан фрагмент спектра, полученный на стационарной лабораторной установке в одноимпульсном режиме, содержащий линию углерода (247,85 нм). На рис. 3, б показан фрагмент спектра излучения вблизи линии Cl (837,59 нм), полученный в плавательной системе при помощи мобильной установки.

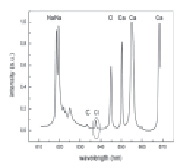

Определение содержания таких элементов, как хлор и сера на поверхности бетона, является весьма сложной задачей. Интенсивность спектральных линий хлора и серы очень слаба по сравнению с кислородом или кальцием [10].

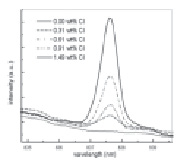

На рис. 4, а показано измерение спектра Cl на поверхности бетона. Диапазон длин волн от 811 до 869 нм, в данный диапазон подают спектральные линии кальция и кислорода. На рис. 4, б показана корреляция между интенсивностью спектральной линии хлора и содержанием хлорида кальция в бетоне.

а) б)

Рис. 4. Спектры образцов с различным содержанием хлора

Для реализации поставленной задачи диагностирования с использованием ЛИЭСтехнологии на первом этапе определялись продукты коррозии на поверхности чистых и поврежденных образцов. Образцы железобетона, содержащие элементы арматуры, предварительно подвергались искусственной коррозии путем пропускания электрического тока различной плотности в течение длительного времени. В результате были отобраны образцы с высокой, средней и малой степенью коррозии (таблица).

Образцы железобетона

|

Образец |

Среда |

Диаметр арматуры, мм |

Визуальный осмотр поверхности бетона |

Степень коррозии арматуры |

|

46 |

Дистиллированная вода |

8 |

Средняя коррозия + трещина |

Сильная коррозия |

|

47 |

8 |

|||

|

21 |

Водопроводная вода (хлорированная) |

10 |

Слабая коррозия (без коррозии) |

Обе без коррозии |

|

17 |

10 |

|||

|

28 |

3 % NaCl |

10 |

Сильная коррозия + большая трещина |

Средняя |

|

29 |

10 |

Сильная |

Образцы были подвержены испытаниям на прочность при помощи испытательного оборудования. Прочностные характеристики были сопоставлены с количественным содержанием продуктов коррозии на поверхности образцов. Полученные данные легли в основу математической модели зависимости прочности всей опоры от состояния коррозии ее подземной части.

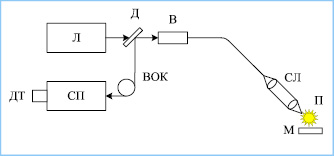

В результате проведенных исследований предложена структурная схема портативного прибора (рис. 5) с использованием оптоволоконного кабеля [11].

Рис. 5. Структурная схема портативного прибора ЛИЭС-контроля: М – мишень; П – плазма

Портативный прибор состоит из лазера (Л), спектрографа (СП), детектора излучения (Д), оптоволоконного кабеля (ВОК), на конце которого закреплен оптический датчик, сферической линзы (СЛ).

Прибор, выполненный по такому принципу, позволяет вести контроль содержания продуктов коррозии в труднодоступных ограниченных пространствах, повышает точность и достоверность при определении коррозионного состояния подземной части железобетонных опор линий электропередач и контактной сети, снижает влияние человеческого фактора, а также позволяет снизить время, необходимое на проведение анализа.

Использование данного прибора и технологии позволит уменьшить количество аварийных ситуаций, связанных с обрывом контактной сети, по причине падения опор.