Реакционную способность катализаторов связывают, в первую очередь, с химическим составом, а также с их микроструктурой, где пористость, степень кристалличности, а также площадь поверхности являются наиболее важными [6]. В ряде случаев развитая пористая структура катализатора является единственным решением для технологических процессов, в которых продукты реакций образуют отложения на поверхности катализаторов и, соответственно, сокращают срок его службы. Примером являются органические комплексы металлов (M-ЭДТА), которые входят в состав жидких радиоактивных отходов атомных электростанций (ЖРО АЭС) [1]. Продуктами гидротермальной окислительной деструкции этих комплексов являются микрокристаллические оксиды и гидроксиды переходных металлов, которые кольматируются на поверхности катализатора, тем самым отравляют его [5]. Макропористые каталитические системы являются решением этой проблемы, так как образующиеся продукты деструкции импрегнируются в пористый объем катализатора.

Ранее, разработанным нами методом золь-гель синтеза с использованием коллоидного темплата типа «ядро-оболочка», получены макропористые катализаторы на основе оксидов марганца и железа [7, 4]. Они позволили снизить технологические параметры (температура, давление) гидротермальных процессов и повысили эффективность переработки ЖРО [2].

Цель данного научного исследования заключалась в синтезе макропористых оксидов вольфрама методом темплатного синтеза с использованием силоксан-акрилатного латекса, перспективных в качестве катализаторов жидкофазного окисления.

Материалы и методы исследования

Материалы. Промышленная силоксан-акрилатная эмульсия КЭ 13-36 (средний размер частиц 160 нм) производства ООО «Астрохим» (г. Электросталь) была использована в качестве коллоидного темплата, свойства описаны в [7]. Прекурсором вольфрама являлся вольфрамат натрия (Na2WO4*2Н2О). Восстановитель – TiCl3 (3 % солянокислый раствор).

Методика синтеза. К раствору силоксан-акрилатной эмульсии (содержание твердой фазы 4,5 %), при перемешивании добавляли раствор гидролизованной соли вольфрамата натрия. Затем полученную смесь восстанавливали до вольфрамовой сини добавлением 3 %-го солянокислого раствора TiCl3. pH раствора не ниже 4, регулировали добавлением 1 N NaOH. Образовавшийся гидрогель отфильтровывали, промывали и сушили при температуре 90 °С. Органический темплат удаляли прокаливанием ксерогеля в трубчатой печи, марки RSR-B 120/500/11 производства Nabertherm GmbH (Германия) при различных температурах (400–900 °С) и различных газовых средах (атмосфера, аргон, водород).

Характеристика методов исследования. Идентификацию полученных образцов осуществляли с помощью рентгенофазового анализа (РФА) на многоцелевом рентгеновском дифрактометре «Дрон-3» (Россия) и Мессбауэровской спектроскопии на спектрометре марки «Ms-1104Em» (Россия). Распределение пор по размерам определяли на ртутном поромере «AutoPore IV» (Micromeritics GmbH, США). Анализ поверхности и пористости проводили на приборе «ASAP 2020» (Micromeritics GmbH, США). СЭМ изображения образцов были получены с помощью сканирующего электронного микроскопа HITACHI S-3400N (Япония).

Гидротермальное окисление металлорганических комплексов Co(II)-ЭДТА (0.002M ЭДТА, 0.001M CoCl2, pH 12) на макропористых катализаторах выполняли на проточной установке гидротермального окисления, описанной в [1]. Каталитическая активность материалов определялась по остаточному содержанию кобальта в очищаемом растворе методом атомно-абсорбционной спектроскопии на приборе Solaar 6M, Thermo (США).

Результаты исследования и их обсуждение

Золь-гель-синтез пористых материалов основан на двух ключевых стадиях: золь-гель-процесс и удаление органического темплата. Механизм золь-гель перехода, который хорошо изучен [например, 3], основан на гидролизе и поликонденсации неорганических прекурсоров (например, солей металлов) в присутствии коллоидного темплата, который в последующем удаляется из материала различными способами, образуя пористую объемную структуру. В частности, в настоящей работе при золь-гель-синтезе пористых оксидов вольфрама, в качестве темплата использовали силоксан-акрилатную эмульсию, удаление которой методом термодеструкции (пиролиз), обеспечило организацию макропористой структуры в получаемых материалах. Выбор данного метода обоснован возможностью полного удаления темплата, а также способностью формирования заданного фазового состава (оксид, карбид, металл и др.) за счет контроля условий процесса термообработки, что, естественно, кардинально влияет на активные свойства конечного продукта. В таблице представлен перечень образцов, полученных описываемым способом.

Химический состав и структурные характеристики макропористых материалов на основе оксидов вольфрама

|

Образец |

Условия термообработки |

Состав материалов |

Sуд, м2/г |

Vмакропор, см3/г |

|

|

T, °С |

Газ. среда |

РФА |

Порометрия |

||

|

W(Ar)-400 |

400 |

Аргон |

– |

16,87 |

0,22 |

|

W(Ar)-600 |

600 |

WO2; WO3 Ti54W46O2(следы) |

18,12 |

0,35 |

|

|

W(Ar)-800 |

800 |

WO2; WO3 Ti54W46O2(следы) |

18,81 |

0,32 |

|

|

W(Ar)-900 |

900 |

W;WO2; WO3 Ti54W46O2; (следы) |

7,7 |

0,19 |

|

|

W(Ar/H2)-600(900) |

600(900) |

Аргон (Водород) |

W; TiO2(следы) |

9,1 |

0,26 |

|

W(O2)-600 |

600 |

Воздух |

WO3; TiO2(следы) |

1,0 |

0,08 |

|

W(Ar/O2)-600(300) |

600(300) |

Аргон (Воздух) |

WO3; TiO2(следы) |

16,34 |

0,32 |

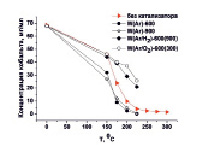

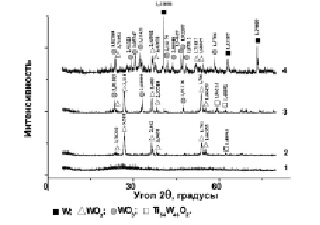

Регулирование фазового состава получаемого продукта возможно путем варьирования температуры и газовой среды при отжиге темплата. Согласно данным РФА, термообработку в инертной среде целесообразно проводить при повышенных температурах, так как деструкция темплата происходит в интервале 400–500 °С, а формирование кристаллической фазы наблюдается свыше этих температур. Так, образец, прокаленный при 600 °С (W(Ar)-600), представляет собой оксид вольфрама(IV) (рис. 1, крив. 2).

Рис. 1. Дифрактограммы образцов, полученных при различных температурах в среде инертного газа (аргона): 1 – 400 °С (W(Ar)-400), 2 – 600 °С (W(Ar)-600), 3 – 800 °C (W(Ar)-800), 4 – 900 °C (W(Ar)-900)

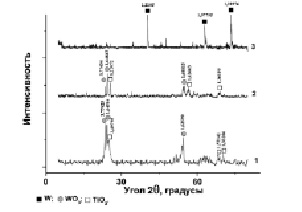

Последующее повышение температуры до 800 °С приводит к образованию смеси оксидов металла в степени окисления + 4 и + 6 (крив. 3). Высокотемпературная обработка материалов, при 900 °С (образец W(Ar)-900), позволяет частично восстанавливать оксидные фазы до металлического состояния (крив. 4). Получение оксида металла в высшей степени окисления, например WO3 (образец W(O2)-600), возможно термоокислительной обработкой ксерогелей в момент удаления темплата свыше 600 °С (рис. 2, крив. 1 и 2). Полное восстановление металла обеспечивается в условиях восстановительного прокаливания (рис. 2, крив. 3).

Рис. 2. Дифрактограммы образцов, полученных при прокаливании в различных газовых средах: (1) – 600 °С кислород (образец W(O2)-600), (2) – 600 °С аргон, затем 300 °С кислород (W(Ar/O2)-600(300)), (3) – 600 °C аргон, затем 900 °С водород (W(Ar/H2)-900)

Результаты порометрии показывают зависимость формирования развитой макропористой структуры образцов от условий их синтеза. Так, в условиях инертного прокаливания ксерогелей в пределах 600–800 °С обеспечивается максимально возможное формирование макроразмерных пустот (транспортных пор) в материале соизмеримых размеру частиц латекса (около 100–160 нм). Удельная поверхность в пределах 20 м2/г и объем пор порядка 0,35 см3/г (таблица). При более высоких температурах проявляется эффект спекания, то есть разрушение организованной структуры. Процесс сопровождается резким снижением величины удельной поверхности и объема пор (таблица).

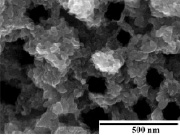

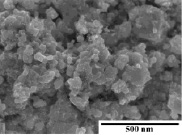

Аналогичный эффект разрушения пористой структуры наблюдается в случае термоокислительной деструкции темплата – получаемые материалы (образец W(O2)-600) характеризуются малой величиной удельной поверхности, порядка 1 м2/г (таблица). Результаты СЭМ образца W(O2)-600 указывают на то, что избыток кислорода в атмосфере при удалении темплата инициирует возгорание материала, а также формирование и стремительный рост кристаллитов оксида вольфрама(VI), что приводит к спеканию пористых областей с образованием монолитной структуры (рис. 3, а). Комбинирование газовых сред позволяет сформировать макропористый каркас в твердом теле. Это возможно в случае, когда термообработку материала первоначально проводят в инертной атмосфере, с целью частичной деструкции («мягкой карбонизации») темплата и далее в кислородсодержащей среде, для его полного удаления и формирования кристаллического оксида. Средний размер пор в таком материале – 100–200 нм (рис. 3, б).

а) б)

Рис. 3. СЭМ изображения образцов оксидов вольфрама, полученных при различных условиях термообработки: а – 600 °C, 21 % O2 (образец W(O2)-600); б – 600 °C в аргоне, затем 300 °C в среде с 21 % O2 (образец W(Ar/O2)-600(300))