Важнейшим этапом проектирования технологических процессов механической обработки деталей является расчет технологических размеров, допусков, припусков, допустимых отклонений формы и положения поверхностей. Данный расчет неразрывно связан с размерным анализом технологического процесса механической обработки [5]. Цель размерного анализа технологических процессов – обеспечение качества и технологичности изделий, их элементов, заготовок, получение технологических размеров и предельных отклонений, значений припусков, необходимых для заполнения технологических карт, эскизов наладок, управляющих программ, расчета режимов резания, норм времени.

Расчет технологических размеров предусматривает выполнение большого числа действий, в связи с чем трудоемкость расчета весьма значительна. Снижение трудоемкости размерных расчетов технологических процессов осуществляется путем их автоматизации на основе математического и информационного моделирования [2]. Рассмотрим применение компьютерной программы «Размерный анализ технологических процессов осесимметричных деталей «NORMAL», которая разработана в Омском государственном техническом университете и отличается от существующих программ исключением предварительного ручного этапа построения размерной схемы и графа размерных цепей.

Описание программы

При расчете линейных и диаметральных технологических размеров с помощью программы «NORMAL» применяется метод на основе использования матрицы смежности графа [3, 4] и кромочной модели детали [1]. Программа предназначена для решения частного типа задач – расчета технологических размерных цепей осесимметричных деталей с использованием метода максимума-минимума при обеспечении точности замыкающих звеньев методом полной взаимозаменяемости.

Информация о детали, заготовке и технологическом процессе механической обработки представляется в виде геометрических моделей, имеющих только плоские и цилиндрические поверхности, с табличным описанием. На основе информации о детали, заготовке и технологическом процессе механической обработки программа автоматически назначает допуски на технологические размеры, значения минимальных припусков, погрешности установки, выводит сообщения о технологических размерах и требованиях к отклонениям расположения поверхностей, имеющих недостаточную точность, выполняют расчет технологических размеров и их корректировку.

Для визуализации схемы припусков в программе применяется метод построения изображений на основе данных, содержащихся в геометрических моделях детали, заготовки и технологического процесса механической обработки.

Подготовка исходных данных для расчета

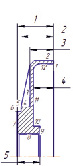

При подготовке исходных данных применяются геометрические модели детали (рис. 1, а), заготовки (рис. 1, б) и технологического процесса механической обработки (рис. 2). Эскиз геометрической модели детали дополняется номерами всех плоских и цилиндрических поверхностей, указываемыми в возрастающем порядке при обходе всего контура детали. Контур детали должен быть замкнутым или начинаться от оси детали и замыкаться на ось.

Эскиз геометрической модели детали дополняется таблицей (табл. 1), содержащей количество и номера поверхностей – участков замкнутого контура детали, диаметральные и линейные конструкторские размеры и допуски взаимного расположения поверхностей. В разделе «Описание допусков взаимного расположения» в столбце номеров баз указываются номера трех поверхностей – баз при контроле отклонений расположения – первая поверхность исключает радиальное смещение детали, вторая – перекос, третья – осевое смещение. Вид отклонения указывается числовым обозначением: 1 – радиальное биение; 3 – торцовое биение.

а б

Рис. 1. Эскиз геометрической модели детали (а) и заготовки (б)

Описание информационной модели заготовки (рис. 1, б) представляется в виде таблицы, содержащей перечень поверхностей, составляющих две части заготовки, и номера границ линейных размеров заготовки (табл. 2), причем для описания номеров поверхностей заготовки и границ линейных размеров заготовки используются численные обозначения из описания модели детали, чем обеспечивается информационная связь двух моделей.

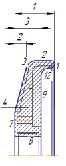

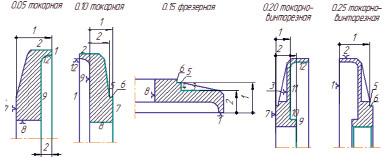

Рис. 2. Геометрические модели операционных эскизов

На моделях операционных эскизов (рис. 2) поверхности обозначаются теми же номерами, что и на модели детали, а технологическим размерам присваиваются номера в порядке их выполнения. Информационная модель технологического процесса механической обработки представляется в виде таблицы, содержащей описание операций (табл. 3). Таким образом, модели детали, заготовки и технологического процесса механической обработки информационно связаны общей нумерацией поверхностей.

Таблица 1

Информационная модель детали

|

Число поверхностей |

12 |

|||||||

|

Число участков контура |

12 |

|||||||

|

Последовательность участков контура |

1 2 3 4 5 6 7 8 9 10 11 12 |

|||||||

|

Число диаметральных размеров |

6 |

|||||||

|

Описание диаметральных размеров |

Номер |

Номин. размер |

Верхнее откл. |

Нижнее откл. |

Номер поверхности |

|||

|

1 |

170 |

0 |

– 0,53 |

2 |

||||

|

2 |

80 |

0 |

– 0,074 |

6 |

||||

|

3 |

38,42 |

0,21 |

0 |

8 |

||||

|

4 |

54 |

0 |

– 0,19 |

10 |

||||

|

5 |

164 |

0,25 |

0 |

12 |

||||

|

6 |

88 |

0,11 |

– 0,11 |

4 |

||||

|

Число линейных размеров |

5 |

|||||||

|

Описание линейных размеров |

Номер |

Номин. размер |

Верхнее откл. |

Нижнее откл. |

Номер левой границы |

Номер правой границы |

||

|

1 |

32 |

0 |

– 0,62 |

1 |

7 |

|||

|

2 |

29 |

0 |

– 0,13 |

1 |

5 |

|||

|

3 |

21 |

0 |

– 0,13 |

1 |

3 |

|||

|

4 |

18 |

0,1 |

– 0,1 |

1 |

11 |

|||

|

5 |

20 |

0,13 |

0 |

9 |

7 |

|||

|

Число допусков отклонений расположения |

2 |

|||||||

|

Описание допусков отклонений расположения |

Номер |

Номера баз |

Номер поверхности |

Вид отклонения |

Величина допуска |

|||

|

1 |

8; 11; 11 |

3 |

3 |

0,05 |

||||

|

2 |

8; 7; 7 |

11 |

3 |

0,05 |

||||

Таблица 2

Описание геометрической модели заготовки

|

Параметр заготовки |

Значение параметра |

|

Количество поверхностей в первой части заготовки |

4 |

|

Номера поверхностей первой части заготовки |

3; 4; 7; 8 |

|

Количество поверхностей во второй части заготовки |

4 |

|

Номера поверхностей второй части заготовки |

1; 2; 9; 12 |

|

Список пар границ линейных размеров заготовки |

1–7; 3–7; 9–7 |

Таблица 3

Описание операций механической обработки

|

Номера операций |

Число баз |

Номера баз |

Число обрабатываемых поверхностей |

Номера обрабатываемых поверхностей |

Число линейных технологических размеров |

Границы линейных технологических размеров |

|

005 |

3 |

8; 8; 7 |

4 |

1; 2; 12; 11 |

2 |

7–1; 1–9 |

|

010 |

3 |

12; 12; 11 |

5 |

2; 7; 6; 5; 8 |

2 |

9–7; 9–5 |

|

015 |

3 |

8; 8; 11 |

4 |

5; 6; 3; 4 |

2 |

1–5; 1–3 |

|

020 |

3 |

8; 8; 7 |

4 |

12; 11; 10; 9 |

2 |

7–11; 7–9 |

|

025 |

3 |

2; 2; 1 |

3 |

5; 6; 8 |

1 |

1–5 |

По табл. 1, 2, 3 формируется текст, по которому при помощи стандартного текстового редактора в среде Windows в соответствующем каталоге компьютера создается текстовый файл исходных данных с соответствующим расширением <имя.txt>.

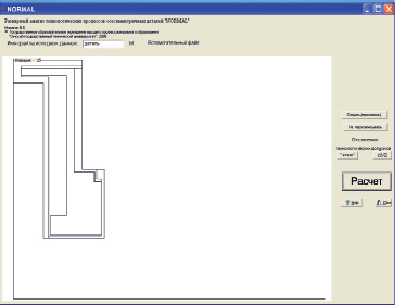

Расчет с помощью программы

После создания файла исходных данных запускается программа «NORMAL» и осуществляется ввод имени файла исходных данных <имя> без расширения <.txt> в соответствующее окно интерфейса программы. Далее нажатием экранных кнопок в окне интерфейса устанавливается режим формирования вспомогательного файла «Создать» и режим назначения отклонений полей технологических допусков «в тело» или «±d/2». По умолчанию установлен режим назначения отклонений полей технологических допусков – «в тело». После запуска вычислений экранной кнопкой «Расчет» программа автоматически создаст информационный файл с именем <имяi.txt> в том же каталоге, где расположен файл исходных данных <имя.txt>, при этом интерфейс программы может автоматически закрыться. Это признак того, что в исходных данных есть фатальные ошибки, наличие которых не позволяет сформировать структуру размерных связей детали, заготовки и технологического процесса. В то же время, в исходных данных могут находиться не фатальные ошибки, связанные, например, с неверно введенными значениями размеров деталей, отклонений, номеров границ и т.п., позволяющие сформировать структуру размерных цепей.

Необходимо просмотреть информационный файл – в нем содержится полный отчет о работе программы, а именно, представлены исходные данные в том виде, как они были считаны из файла исходных данных, а также сообщения об ошибках в исходных данных, промежуточные и окончательные результаты вычислений. Если в данных содержатся фатальные ошибки, то в соответствующем месте информационного файла, где найдена первая встретившаяся подобная ошибка, выдается текст сообщения и файл закрывается. Ошибки необходимо исправлять, пока в тексте информационного файла не появятся сообщения: «Исходные данные правильны по признаку количества», «Исходные данные правильны по признаку качества». После каждого исправления файла исходных данных процедуру расчета необходимо повторять. При этом информационный файл будет обновляться автоматически.

После устранения всех ошибок программа автоматически создаст вспомогательный файл с именем <имяр.txt> в том же каталоге, где расположены файлы <имя.txt> и <имяi.txt>, с информацией о технологических допусках, минимальных припусках и погрешностях заготовки и установки. Вспомогательный файл формируется по обобщенным справочным данным, заложенным в программу, и может быть уточнен пользователем в соответствии с конкретными производственными условиями. После уточнения вспомогательного файла программу вновь запускают, при этом устанавливают режим «Не перезаписывать» нажатием соответствующей экранной кнопки интерфейса программы.

Вспомогательный файл содержит два блока данных. Первый блок данных включает четыре столбца: первый столбец – индексы технологических размеров, второй – значения допусков на технологические размеры, третий – индексы припусков, четвертый – минимальные значения припусков. Второй блок данных включает три столбца: первый столбец – номер операции, второй – заданная первая составляющая погрешности установки – радиальное смещение, третий – заданная вторая составляющая погрешности установки – перекос детали. Перекос детали задается в радианах. Для заготовки (операция с номером «0») указаны радиальное смещение и перекос второй части заготовки относительно первой части заготовки.

В качестве промежуточных результатов информационный файл содержит таблицу ожидаемых погрешностей конструкторских размеров и припусков. Если допуск конструкторского размера не обеспечивается, программа выдает информационное сообщение, в этом случае необходимо внести изменения в технологию и в исходные данные. При обеспечении допусков конструкторских размеров программа выполняет расчет и корректировку технологических размеров без учета отклонений расположения с выводом результатов в информационный файл и построением изображения припусков и напусков, удаляемых с заготовки, в графическом окне интерфейса программы (рис. 3).

Затем выполняется расчет с учетом заданных погрешностей установки, связанных с радиальным смещением и перекосом базовых поверхностей заготовки при закреплении в приспособлении. Если величина конструкторского отклонения расположения не обеспечивается, программа выдает в информационном файле соответствующее сообщение. В этом случае необходимо внести изменения в технологию в отношении значений погрешностей установки на соответствующих операциях и схем базирования и повторить расчет и скорректировать второй блок вспомогательного файла.

Рис. 3. Интерфейс программы с изображением припусков и напусков

Также рассчитываются поправки к минимальным припускам. Минимальный припуск определяется величиной шероховатости, глубиной дефектного слоя от предшествующей обработки, величиной радиального смещения, как это принято в существующих методиках размерных расчетов, а значение поправки – величиной погрешности отклонения расположения от предшествующей обработки на выполняемой операции – величиной перекоса плоской поверхности или цилиндрической поверхности, как это делается в расчетно-аналитическом методе расчета припусков. С использованием понятия кромки поправка к минимальному припуску определяется значением параметра эксцентриситета кромки, связанной с цилиндрической поверхностью или значением параметра наклона соответствующей кромки, связанной с торцом. Данные значения поправок к минимальному припуску рассчитываются автоматически программой. Поправки суммируются со значениями минимального припуска, и затем сумма принимается в качестве нового расчетного значения минимального припуска. Для получения наибольшего возможного значения поправки выполняется ряд расчетов, при которых вводится погрешность положения базовых поверхностей при установке на отдельной операции, а на остальных операциях погрешность положения базовых поверхностей при установке принимается равной нулю. Значения суммарных поправок обеспечивают значения минимальных припусков, гарантирующих отсутствие «черноты» при самом неблагоприятном сочетании погрешностей установки.

При обеспечении допусков конструкторских отклонений расположения, программа выполняет расчет технологических размеров с учетом отклонений расположения и осуществляется обновление изображения припусков и напусков в графическом окне интерфейса программы (рис. 3).

Результаты расчета содержатся в информационном файле. Основные результаты – это скорректированные технологические размеры с допусками. Дополнительно программа выдает значение припусков. Информация о припусках позволяет обоснованно выполнить расчет режимов резания.

Выводы

На основе размерного анализа технологических процессов, включающего выявление и расчет технологических размерных цепей, технолог не только может обоснованно определить требования к операциям механической обработки деталей, но и получает возможность оценить влияние простановки размеров и выбора схем базирования и погрешностей установки деталей на точность изготовления и установить причины брака при механической обработке. Представленные в статье данные подробно показывают все этапы работы технолога по обоснованию размерных и точностных параметров технологического процесса с применением программы «NORMAL». В результате применения программы появилась возможность значительного повышения производительности и качества результатов размерного анализа технологических процессов механической обработки.