В настоящее время фуражное зерно перед скармливанием животным проходит различные приемы предподготовки, чтобы улучшить его скармливаемость и усвояемость. При этом происходят физико-химические изменения зерна.

Примером может служить аппарат известной конструкции РПА, механо-аккустические колебания которого обеспечивают клейстеризацию крахмальных зерен, перемешивание компонентов смеси и ее разогревание, гидролиз крахмала, инактивацию фермента. Перед загрузкой в РПА зерно выдерживают в смеси в емкости с водой в течение 5,0 часов при температуре 20 °С.

Недостатком является сложность и длительность процесса, приводящие к значительным энергозатратам и быстрому износу активных кромок инструмента РПА при ударных контактах с большим количеством твердых зерен. Кроме того, готовый продукт не может длительно храниться вследствие быстрого размножения в высокопитательной среде микроорганизмов, присутствующих в исходном зерне.

Одним из путей является разрушение зерна под действием тепловых и электромагнитных излучений, когда идет изменение крахмальной цепочки. Например, «взрыв» зерна по аналогии с получением воздушной кукурузы [6]. Движущей силой этого процесса является влага зерновки, которая вследствие термовлагопроводности (термодиффузия) по капиллярам и порам перемещается к центру зерна. Осуществить это можно, например, ИК-облучением зерна. Так как величина плотности потока ИК-излучения достаточно большая, то влага, сконцентрированная в центре зерновки, нагревается до 110–150 °С, испаряется очень быстро, что приводит к мгновенному повышению давления водяных паров. При условии, что количество влаги в зерновке достаточное, чтобы создать необходимое давление пара, происходит взрыв зерновки. При этом зерно разрушается, но не рассыпается, уменьшаются его прочностные характеристики, что способствует снижению энергозатрат при его дальнейшей обработке (помоле, плющении и т.д.), а также облегчается разжевывание животными [1, 4].

Так как разброс влажности зерна при уборке урожая вследствие различных погодных условий находится в диапазоне 12–18 %, необходимо провести исследования ИК-обработки в этом диапазоне с целью определения оптимальных режимов ИК-обработки.

Анализ изученных научных и других источников свидетельствует о том, что имеются данные о результатах отдельных работ, направленных на способы и технологические процессы получения и использование полуфабрикатов из зернового сырья на кормовые цели [3, 5]. При этом методические подходы к обоснованию технологических процессов мало отличаются в силу специфики продукта. От показателей конечного продукта зависит обоснование выбора исходных требований к сырью и режимам обработки.

Установлено также, что в настоящее время не встречается информации по использованию ИК-излучения в качестве способа предподготовки зернового сырья для производства кормовой патоки.

Цель исследования

Целью исследования является определение оптимальных значений плотности потока ИК-излучения, влажности зернового сырья и продолжительности обработки, при которых происходит физическое разрушение зерна с образованием менее прочной пористой структуры и изменение химических свойств путем разрушения молекул крахмала сырья, обеспечивающих снижение энергозатрат и времени на дробление, снижение микробиологической обсемененности, а также повышение атакуемости амилолитическими ферментами при производстве кормовой патоки.

Материалы и методы исследования

В соответствии с изложенными выше требованиями были отобраны три партии очищенного от примесей пшеничного зерна с влажностью 12 %, 15 %, 18 %.

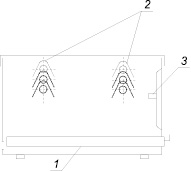

Исследование влияния параметров ИК-обработки зерна проводилось на разработанной в ГНУ СибНИТИП установке (рисунок), обеспечивающей регулирование плотности потока облучения зерна электромагнитным полем инфракрасного диапазона длин волн ближнего спектра, генерируемым лампой марки КГТ 220-1000, в пределах 17–23 кВт/м2.

Лабораторная установка для ИК-обработки зерна. 1 – поддон с зерном, 2 – регулируемый по высоте отражатель с ИК-лампой, 3 – датчик температуры в камере

Зерно раскладывали на поддоне слоем, равным толщине зерна. Облучение прекращали в тот момент, когда зерна резко увеличивались в размерах, а некоторые с незначительным треском разрушались. При этом фиксировали секундомером продолжительность ИК-обработки до разрушения зерна.

Исследование зерна пшеницы на определение степени деструкции крахмала проводили по ГОСТ 29177-91 [2] в аналитической лаборатории института.

Микробиологические исследования зерна до и после ИК-облучения на соответствие требованиям СанПиН 2.3.2. 1078 проводились в лаборатории института.

Прибор для определения прочности различных видов растительной продукции разработки ФГБНУ Сибирский физико-технический институт аграрных проблем использовался для определения показателя прочности зерна до и после ИК-обработки.

Варианты варьирования изменяемых параметров и контролируемые параметры сводим в таблицу.

Требуется найти значения степени деструкции крахмала и прочности зерна пшеницы, при которых затраты на получение кормовой патоки уменьшаются по сравнению с производством патоки из необработанного зерна.

Экспериментальные данные по инфракрасной обработке зерна пшеницы

|

№ п/п |

Изменяемые параметры |

Контролируемые параметры |

||

|

Влажность зерна, % |

Плотность потока ИК-облучения, кВт/м2 |

Степень декстринизации, глюкозы, мг/г сухого вещества |

Время разрушения зерна, сек |

|

|

1 2 3 4 5 6 7 8 9 |

12 12 12 15 15 15 18 18 18 |

23 20 17 23 20 17 23 20 17 |

28,635 25,632 25,698 34,0055 43,560 47,457 43,645 44,057 46,606 |

133 143 140 129 135 130 200 185 190 |

Результаты исследования и их обсуждение

Получены экспериментальные данные (таблица), подтверждающие, что во всех диапазонах исследованных режимов ИК-обработки зернового сырья – плотность потока ИК излучения (удельная энергия) в пределах 17–23 кВт/м2, влажность зерна пшеницы 12–18 %, толщина слоя равна толщине зерна пшеницы, при продолжительности ИК-излучения 130–200 с обеспечивается изменение физико-химических показателей зернового сырья, но не в равной степени. Очевидно, что чем меньше влаги в зерне, тем меньше внутреннее давление испаренной влаги в зерне, тем меньше разрушение физической структуры и меньше декстринизация крахмала.

Высокая влажность зерна способствует большей декстринизации крахмала, но при этом возрастает продолжительность облучения, т.е. энергозатраты увеличиваются. Кроме того, есть вероятность клейстеризации крахмала, что не способствует атакуемости его амилолитическими ферментами и увеличивает время на получение кормовой патоки.

Оптимальными параметрами, при которых наибольшая степень деструкции крахмала, выраженная через содержание глюкозы, 47,457 мг/г сухого вещества соответствуют влажности зерна 15 % и 46,606 мг/г сухого вещества – влажности зерна 18 %. При этом плотность потока ИК-излучения составляет 17 кВт/м2, а продолжительность обработки 130 с и 190 с соответственно.

Максимально прочность зерна после ИК-обработки уменьшилась в 6 раз при влажности зерна 15 %.

ИК-обработка снижает содержание МАФАнМ в зерне с 1,8х104 до 1,0х102, что соответствует требованиям СанПиН.

Таким образом, полученные результаты свидетельствуют о том, что предварительную ИК-обработку зерна можно использовать как стадию предобработки, после которой уменьшается прочность зерна, а следовательно, при получении кормовой патоки снизятся время и энергетические затраты при последующем его дроблении и уменьшится время за счет повышения атакуемости амилолитическими ферментами деструктурированного крахмала. Низкая микробиологическая обсемененность способствует длительному хранению кормовой патоки.

Выводы

Результаты исследования показывают, что предложенный метод отличается простотой, дает достоверный результат и может быть использован для разработки усовершенствованной технологии получения кормовой патоки путем механо-биохимического воздействия.

Основой для такого предположения является известное положение о том, что возрастание внешней поверхности твердого вещества, полученного при измельчении [7], способствует активизации и ускорению процессов дальнейшего преобразования вещества.