Древесное биотопливо является возобновляемым источником энергии и занимает четвертую позицию в энергетическом балансе после угля, продуктов нефтепереработки (мазута) и природного газа. По сравнению с ископаемыми видами топлива оно обладает существенным преимуществом по выбросам углекислого газа, которые считаются равными нулю, так как в процессе роста растения поглотили такое же количество углекислого газа и выделили кислород. Кроме этого, древесное биотопливо имеет низкое содержание серы и азота [3].

В настоящее время имеется большое количество работ по исследованию ископаемых топлив, особенно по кинетике процесса горения углей, образованию и выходу летучих веществ и горению коксового остатка [4–7]. Несмотря на то, что древесное биотопливо является одним из самых древних видов топлива, вопрос эффективности его энергетического использования остается актуальным для большинства стран мира.

Биотопливо широко используется в процессах газификации и пиролиза. Пиролиз – это процесс термического разложения и первый этап газификации и горения. Условия протекания процесса пиролиза сильно влияют на реакционную способность коксового остатка при последующем горении и газификации. Древесное топливо содержит 70–85 % летучих веществ на горючую массу, и его термическое разложение начинается в диапазоне температур от 160 до 250 °С. Учитывая важную роль летучих веществ в тепловом балансе горения древесного топлива, изучение процессов, протекающих при прогреве и термическом разложении биомассы, создает основу для разработки методов повышения эффективности энергетического использования биотоплива.

Условия проведения процесса пиролиза, такие как скорость нагрева, температура и размер образца, играют важную роль в структурной эволюции коксового остатка. Установлено, что скорость нагрева образца влияет на суммарное выделение летучих веществ, их химический состав и структуру образующегося коксового остатка [8–10]. При высокой скорости нагрева образуется большее количество летучих веществ, чем при низкой, и эти летучие вещества в основном состоят из тяжелых компонентов с высоким соотношением C/H. Также при высокой скорости нагрева происходит быстрое повышение давления в образце древесины и взрывной выход летучих веществ. С другой стороны, низкоскоростной нагрев позволяет осуществить медленный выход летучих веществ. Вторичные реакции, сопровождающие процесс полимеризации, происходят на поверхности коксового остатка, увеличивая его количество. Присутствие кислородфункциональных групп и подгрупп в коксовом остатке говорит о его типичной аморфной структуре и более высокой реакционной способности [11–13].

Согласно «Энергетической стратегии России на период до 2020 года», утвержденной распоряжением Правительства РФ № 1234-р от 28.08.2003 г., угли служат крупнейшей сырьевой базой для энергетики РФ, поэтому проблема повышения эффективности их использования и экономного расходования также является очень актуальной. Полностью осуществить замену ископаемых топлив на возобновляемое биотопливо в данный момент в РФ и во всем мире не представляется возможным, но частичная замена угольного топлива древесным на котельных агрегатах ТЭС, например в пропорции 70 % угля и 30 % древесного топлива (по тепловыделению) может быть проведена [1, 2]. Для осуществления перевода котлоагрегата на совместное сжигание угля и древесного топлива необходимо детальное изучение термических свойств углей и биотоплива, а также применение перспективных технологий организации топочного процесса.

Цель исследования – изучение древесного топлива разных пород, гидролизного лигнина и каменных углей методами термического анализа. Термическое разложение образцов стволовой древесины ели, сосны, коры ели и сосны, гидролизного лигнина и углей Интинского, Воркутинского и Хакасского месторождений проводилось в воздушной и инертной средах.

Древесное топливо различных пород (ель, сосна, кора ели и сосны) было собрано на территории Архангельской области Северо-Западного федерального округа Российской Федерации. Образцы углей были предоставлены Северодвинской ТЭЦ-1, на которой они используются. Предварительно образцы были размолоты в мельнице Retzsch PM 200 и просеяны на ситовом анализаторе Retzsch AS 200 Control до гранулометрического состава от 63 до 125 мкм.

Содержание углерода, водорода, азота и серы определялось с помощью анализатора EuroVector EA-3000, а кислород рассчитывался исходя из массового баланса (табл. 1).

Влажность, зольность, содержание летучих веществ в исследуемых пробах определялись по стандартным методикам. Для определения удельной теплоты сгорания топлив использовался калориметр IKA C 2000 Basic version 2. Результаты теплотехнического анализа представлены в табл. 2.

Термогравиметрическое исследование

Термогравиметрическое исследование проводилось на оборудовании компании «TA Instruments» Q500.

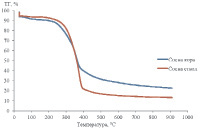

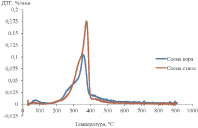

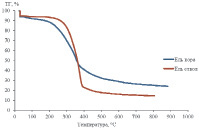

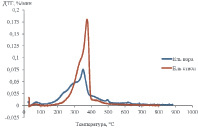

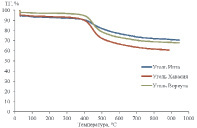

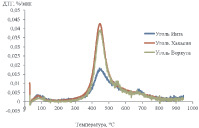

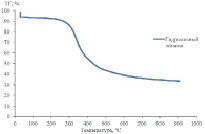

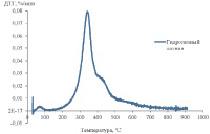

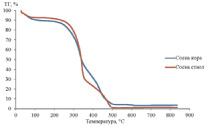

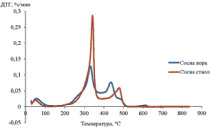

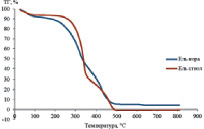

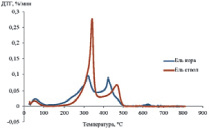

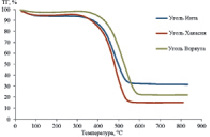

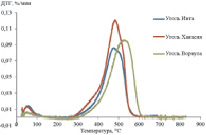

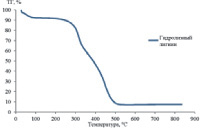

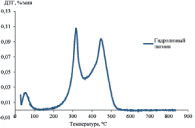

Результаты термогравиметрического (ТГ) и дифференциально-термогравиметрического (ДТГ) исследований приведены на рис. 1–4 в инертной и на рис. 5–8 в воздушной средах. Сравнение ТГ и ДТГ данных произведено для ели стволовой и ее коры, ствола сосны и ее коры, а также углей разных месторождений и гидролизного лигнина.

Таблица 1

Элементный состав образцов ели, сосны, коры ели и сосны, лигнина и углей на аналитическую массу

|

Образец |

C, % |

H, % |

N, % |

S, % |

О, % |

|

Гидролизный лигнин |

52,56 |

5,84 |

0,2 |

– |

29,78 |

|

Ель (ствол) |

47,87 |

6,98 |

0,33 |

– |

36,94 |

|

Ель (кора) |

49,22 |

7,20 |

0,87 |

– |

28,87 |

|

Сосна (ствол) |

47,73 |

6,99 |

0,43 |

– |

37,13 |

|

Сосна (кора) |

47,98 |

7,00 |

0,58 |

– |

32,41 |

|

Интинский уголь |

40,73 |

2,67 |

1,38 |

2,30 |

7,92 |

|

Воркутинский уголь |

52,6 |

3,30 |

1,5 |

1,0 |

4,20 |

|

Хакасский уголь |

58,08 |

3,98 |

1,70 |

0,30 |

9,65 |

Таблица 2

Результаты теплотехнического анализа образцов ели, сосны, коры ели и сосны, лигнина и углей

|

Образец |

Влажность аналитическая Wа, % |

Зольность аналитическая Aа, % |

Выход летучих веществ на аналитическую массу Vа, % |

Низшая теплота сгорания на аналитическую массу Qa, ккал/кг |

|

Гидролизный лигнин |

8,60 |

3,02 |

57,83 |

4613 |

|

Ель (ствол) |

6,89 |

0,99 |

79,12 |

4067 |

|

Ель (кора) |

11,63 |

2,21 |

65,51 |

4056 |

|

Сосна (ствол) |

7,38 |

0,34 |

79,06 |

4135 |

|

Сосна (кора) |

9,50 |

2,53 |

68,64 |

4130 |

|

Интинский уголь |

9,50 |

35,49 |

21,99 |

3718 |

|

Воркутинский уголь |

8,00 |

23,63 |

27,02 |

5245 |

|

Хакасский уголь |

9,50 |

16,8 |

31,77 |

5177 |

Рис. 1. Результаты ТГ и ДТГ исследований стволовой древесины сосны и ее коры в инертной среде

Рис. 2. Результаты ТГ и ДТГ исследований стволовой древесины ели и ее коры в инертной среде

Рис. 3. Результаты ТГ и ДТГ исследований углей Интинского, Хакасского и Воркутинского месторождений в инертной среде

Рис. 4. Результаты ТГ и ДТГ исследований гидролизного лигнина в инертной среде

Рис. 5. Результаты ТГ и ДТГ исследований стволовой древесины сосны и ее коры в воздушной среде

Рис. 6. Результаты ТГ и ДТГ исследований стволовой древесины ели и ее коры в воздушной среде

Рис. 7. Результаты ТГ и ДТГ исследований углей Интинского, Хакасского и Воркутинского месторождений в воздушной среде

Рис. 8. Результаты ТГ и ДТГ исследований гидролизного лигнина в воздушной среде

Классические ТГ и ДТГ кривые на рис. 1–4 описывают процессы испарения влаги и выхода летучих веществ. Рассматривая древесное биотопливо (рис. 1, 2) и гидролизный лигнин (рис. 4), можно выделить 3 основные зоны. Первая зона, в диапазоне температур от 20 до 140 °С с потерей массы около 10 %, в зависимости от топлива, характеризуется испарением влаги. При дальнейшем нагреве топлива начинается разрушение органических соединений, сопровождающееся выделением летучих веществ. Процесс выхода летучих веществ происходит в широком диапазоне температур, и максимальная потеря массы происходит в диапазоне температур от 300 до 400 °С. Так, для сосны стволовой температура максимальной скорости выхода летучих веществ – 375 °С, для коры сосны немного ниже – 361 °С (табл. 3). Для ели данные значения примерно такие же, что объясняется схожестью их свойств как хвойных пород древесины. Температура максимальной скорости выхода летучих веществ гидролизного лигнина 347 °С (табл. 3), немного ниже, чем ели и сосны. Это объясняется воздействием гидролизного процесса на структуру древесного сырья (табл. 2). Температурному диапазону 250–400 °С соответствует вторая зона – зона активного пиролиза. В этой зоне происходит основная потеря массы (от 45 до 60 % в зависимости от вида топлива), термическое разложение гемицеллюлозы и целлюлозы, составляющих компонентов древесных биотоплив. Третья зона находится в диапазоне температур от 400 до 800 °С и характеризует процесс пассивного пиролиза, когда происходит длительное термическое разложение органических веществ, преимущественно лигнина. Потеря массы в этом диапазоне составляет от 10 до 15 % в зависимости от образца.

Таблица 3

Результаты термогравиметрического анализа образцов ели, сосны, коры ели и сосны, лигнина и углей

|

Образец |

Температурные диапазоны, °С |

|

|

Сушка |

Выход летучих |

|

|

1 серия опытов в инертной среде |

||

|

Сосна |

20…100 |

251…395 (375)* |

|

Кора сосны |

20…121 |

215…381 (361) |

|

Ель |

20…90 |

286…400 (381) |

|

Кора ели |

20…106 |

230…365 (349) |

|

Интинский уголь |

20…148 |

357…481 (439) |

|

Хакасский уголь |

20…153 |

381…495 (452) |

|

Воркутинский уголь |

20…161 |

402…489 (443) |

|

Гидролизный лигнин |

20…126 |

279…471 (347) |

|

2 серия опытов в воздушной среде |

||

|

Сосна |

20…95 |

261…369 (349)* |

|

Кора сосны |

20…110 |

237…355 (320) |

|

Ель |

20…96 |

273…367 (350) |

|

Кора ели |

20…103 |

211…348 (326) |

|

Интинский уголь |

20…126 |

392…537 (481) |

|

Хакасский уголь |

20…131 |

376…550 (452) |

|

Воркутинский уголь |

20…138 |

398…598 (547) |

|

Гидролизный лигнин |

20…82 |

281…401 (306) |

Примечание. *В скобках указана температура, соответствующая максимальной скорости выхода летучих веществ.

Для исследованных каменных углей процесс сушки происходит в диапазоне температур 20–161 °С (рис. 3). При последующем нагреве газовыделению предшествует скрытый период термической деструкции сложного органического вещества угля. При достижении температуры 340–380 °С начинается выделение летучих веществ, которое достигает максимальной скорости при температурах 440–452 °С (табл. 3). Таким образом, для исследованных каменных углей зоне активного пиролиза соответствует температурный диапазон 400–570 °С. Процесс пассивного пиролиза протекает в диапазоне температур 570–900 °С и характеризуется длительным термическим разложением органических веществ.

Содержание летучих веществ в углях намного меньше, чем в древесном топливе, поэтому основным экзотермическим процессом при термическом анализе в воздушной среде является горение коксового остатка (рис. 7). На ДТГ кривых термического анализа каменных углей в воздушной среде наблюдается только один характерный пик, связанный с выходом и горением летучих и выгоранием кокса. Для биотоплив с большим содержанием летучих веществ ДТГ кривые (рис. 5, 6, 8) имеют два характерных пика, соответствующих стадиям выхода и горения летучих веществ и выгорания коксового остатка. При этом пики, соответствующие максимальной скорости выделения летучих веществ, смещаются в область более низких температур по сравнению с инертной средой.

Результаты ТГ анализов исследованных топлив согласуются с данными теплотехнических анализов по влажности, зольности, содержанию летучих веществ и коксового остатка. Процесс выхода летучих веществ у древесного топлива и гидролизного лигнина начинается значительно раньше и проходит при более низких температурах, по сравнению с углями, что говорит о более высокой реакционной способности биотоплив по сравнению с углями.

Выводы

Результаты ДТГ анализов показали, что разложение древесины и гидролизного лигнина в инертной среде имеет один пик (без учета пика сушки), что объясняется тем, что разложения трех основных составляющих древесного топлива (гемицеллюлоза, целлюлоза, лигнин) происходят параллельно, но с разными скоростями в широком диапазоне температур. Гидролизный лигнин в отличие от древесного топлива характеризуется более широким температурным диапазоном процесса выхода летучих веществ. В воздушной среде наблюдаются два пика: первый пик подобен пику в инертной среде, а второй соответствует процессу горения коксового остатка. Угольное топливо имеет один характерный пик на ДТГ кривой, так как содержание летучих веществ в исходном топливе невелико и процесс выхода летучих веществ и горение коксового остатка накладываются друг на друга.