В отечественной и зарубежной литературе широко освещен вопрос отрицательного влияния вибрации на эксплуатационные свойства металлоконструкций [6, 7, 9, 10], многократно возросшего в связи с непрерывным ужесточением требований к надежности работы элементов конструкций и небывалым развитием техники, ростом нагрузок и скоростей в стационарных установках и транспортных машинах [2, 5]. Так, в связи с переходом на критические и сверхкритические параметры рабочего тела – пара и ростом единичных мощностей основного оборудования на электрических станциях существенно увеличилась вибрационная опасность его эксплуатации [4].

Известно, что порядка 80 % аварий в машинах, часто связанных с человеческими жертвами, происходит в результате недопустимых колебаний [8]. От 30 % и выше времени и затрат в общем балансе ремонтно–восстановительных работ на энергетических предприятиях [1] занимают трудоемкие процессы по восстановлению последствий от вибрационных неполадок и катастроф.

Причиной вибрации всех машин с вращающимися элементами являются неуравновешенные силовые воздействия, которые агрегат испытывает весь длительный период эксплуатации, начиная с момента его изготовления в цехах завода. Даже при использовании современной высокоточной электронно-лазерной техники и станков с ЧПУ изготовление вращающихся масс – роторов энергетических машин, происходит со смещением центра масс с центром его вращения, что в дальнейшем устраняется частично в процессе балансировки.

Поэтому решение проблемы снижения вибрации в электрических генераторах на энергетических предприятиях ТЭЦ, ГРЭС и АЭС является актуальной задачей. В данной работе рассмотрены низко- и высокочастотные вибрации роторов энергетических машин.

Низкочастотная вибрация и ее устранение

Низкочастотной вибрацией называется вибрация с частотой fвб, близкой или равной половине частоты вращения ротора fвр,  . Низкочастотная вибрация (НЧ) возникает в случае потери устойчивости вращения вала на масляной пленке опорных подшипников. Возможность потери устойчивости вращения определяется конструкцией ротора и его вибрационной характеристикой. Жесткие роторы, работающие на частотах вращения ниже резонансной частоты, практически не подвержены низкочастотной вибрации.

. Низкочастотная вибрация (НЧ) возникает в случае потери устойчивости вращения вала на масляной пленке опорных подшипников. Возможность потери устойчивости вращения определяется конструкцией ротора и его вибрационной характеристикой. Жесткие роторы, работающие на частотах вращения ниже резонансной частоты, практически не подвержены низкочастотной вибрации.

Реальные роторы энергетических машин (гибкие роторы) во многих случаях имеют первую критическую скорость, примерно равную половине частоты вращения. В этом случае может возникнуть интенсивная низкочастотная вибрация.

Низкочастотная вибрация – это автоколебательный процесс, при котором колебания, возникнув по любой причине, поддерживают сами себя, даже если эта причина перестала действовать.

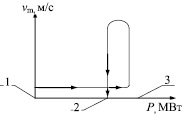

Одной из характерных особенностей автоколебаний является их «затягивание», показанное на рис. 1.

Рис. 1. «Затягивание» низкочастотной вибрации: 1 – холостой ход; 2 – снижение мощности для прекращения НЧ-вибрации; 3 – «пороговая» мощность; vm – амплитуда виброскорости

Интенсивная вибрация возникает при некотором значении мощности (эту мощность называют «пороговой», так как она дает начало неустойчивому вращению ротора), но не прекращается немедленно после ее снижения. Необходимо значительно уменьшить мощность для прекращения вибрации. Например, при наладке одной из паровых турбин мощностью 800 МВт низкочастотная вибрация возникла при 720 МВт, а для ее устранения потребовалось снижение мощности до 650 МВт [3].

По источникам возникновения низкочастотную вибрацию в паровых турбинах принято делить на два вида: масляную, источником которой является масляный слой опорного подшипника, и паровую, вызванную силами, действующими в проточной части турбины.

Масляная вибрация и её устранение

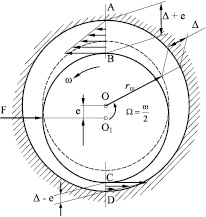

Процесс возникновения автоколебаний в масляном слое подшипника поясняется на простой модели, показанной на рис. 2.

Пусть невесомая шейка вала, на которую не действуют никакие силы, вращается в расточке подшипника. В этом случае центр шейки О1 будет совпадать с центром расточки О и никакой вибрации не будет. Но если в некоторый момент шейка вала отклонится (просядет) вертикально вниз на величину e, (рис. 2) под действием некоторой случайной силы, после чего последняя исчезнет, произойдет следующее.

Рассмотрим расходы масла через сечения АВ и CD в момент смещения шейки вала вниз на величину e.

Рис. 2. Схема возникновения масляной вибрации ω – угловая скорость вращения ротора; Ω – угловая скорость прецессии; Δ – концентричный зазор в подшипнике; т. О – центр расточки подшипника; т. О1 – центр шейки вала;  – вектор центробежной (неуравновешенной) силы; e – смещение шейки вала вниз; rш – радиус шейки вала

– вектор центробежной (неуравновешенной) силы; e – смещение шейки вала вниз; rш – радиус шейки вала

Масло, увлекаемое вращающейся шейкой, в точках B и C имеет линейную скорость ω. rш, а в точках B и D – скорость, равную нулю, так как масло прилипает к баббитовой заливке неподвижного вкладыша подшипника. Можно считать, что скорость масла в зазоре изменяется по линейному закону, и поэтому показанные на рисунке треугольные эпюры изображают секундные объемные расходы масла через зазор, ширина которого (в направлении, перпендикулярном чертежу) равна единице. Таким образом, через сечение АВ входит количество жидкости, равное  (Δ + е)wrш, а через сечение CD выходит количество жидкости, равное

(Δ + е)wrш, а через сечение CD выходит количество жидкости, равное  (Δ – е)wrш. Разность объемных расходов масла остается в зазоре слева от линий AB и CD. Но так как масло – жидкость практически несжимаемая, то в рассмотренной области возникает повышенное давление, которое стремится сдвинуть шейку вала вправо.

(Δ – е)wrш. Разность объемных расходов масла остается в зазоре слева от линий AB и CD. Но так как масло – жидкость практически несжимаемая, то в рассмотренной области возникает повышенное давление, которое стремится сдвинуть шейку вала вправо.

Таким образом, в результате смещения шейки вала вниз появилась сила F (рис. 2), действующая перпендикулярно смещению. Под действием силы F шейка вала сдвинется вправо и повернется вместе с ротором вокруг точки О с угловой скоростью Ω, отличной от частоты вращения ω. Но при сдвиге шейки вправо уменьшится правый боковой зазор Δ и возникнет также сила F, действующая вертикально вверх, которая будет уменьшать верхний зазор и т.д.

В действительности ротор будет перемещаться не рывками, а непрерывно под действием циркуляционной силы F, которая вращается вместе с шейкой вокруг центра расточки подшипника т. О, образуя прецессию с угловой скоростью Ω.

Из рис. 5 видно, что линейная скорость прецессии VΩ равна Ω∙e, а освободившийся в единицу времени объем для массы жидкости еwrш будет равен Ωе2rш. Приравнивая два последних выражения, находим  , т.е. масляные циркуляционные силы вызывают прецессию с частотой, равной половине частоты вращения ротора.

, т.е. масляные циркуляционные силы вызывают прецессию с частотой, равной половине частоты вращения ротора.

В соответствии с рассмотренной схемой низкочастотная вибрация возникает при появлении любых случайных сил, вызывающих сдвиг ротора на величину эксцентриситета e и изменение на эту величину толщины масляного слоя (масляного клина) в нижнем вкладыше опорного подшипника.

Возникновение низкочастотной вибрации зависит от конкретного сочетания упругих и демпфирующих свойств масла в конкретном подшипнике и при конкретном условии работы. Определяющим параметром в возможности возникновения такой вибрации является положение шейки вала в расточке вкладыша.

Смещение шейки вала в расточке опорного подшипника, а следовательно возникновение низкочастотной вибрации может происходить в результате действия следующих эксплуатационных и конструктивных факторов:

– нарушение регламента разворота машины и скорости набора мощности. Вероятность возникновения низкочастотной вибрации в процессе разворота турбины или при работе на холостом ходу увеличивается;

– отклонение температуры масла на входе в подшипник от допустимых значений (tдоп = 38–42 °С). Чем ниже температура масла, тем больше его вязкость и больше всплытие шейки вала и тем вероятнее потеря устойчивости вращения. Высокая температура масла приводит к снижению несущей способности масляной пленки и ее демпфирующих свойств, вызывает износ вкладыша и приводит к преждевременному старению масла;

– изменение удельного давления на нижнюю половину вкладыша подшипника в результате переменных радиальных нагрузок;

– нарушение порядка открытия регулирующих клапанов. При неправильном порядке их открытия возникает сила, смещающая ротор и разгружающая подшипник, что вызывает низкочастотную масляную вибрацию. В этих случаях разворот турбины следует осуществлять при полностью открытых регулирующих клапанах, изменяя подачу пара в турбину бойпасом главной паровой задвижки;

– устойчивость ротора против масляной вибрации снижается при износе баббитовой заливки вкладышей подшипника. В тех случаях, когда восстановление нормированных зазоров при цилиндрической расточке (при которой зазоры принимаются равными: Xв = 0,002∙d и Xб = 0,001∙d, где Xв и Xб – верхний и боковые зазоры соответственно, d – диаметр шейки вала) не устраняет НЧ вибрацию, выполняется «лимонная» расточка вкладышей с увеличением боковых зазоров до величины, вдвое превышающей верхний зазор в подшипнике, т.е. Xб = 2∙Xв.

Паровая низкочастотная вибрация и ее устранение

Паровая вибрация низкой частоты возникает вследствие появления в проточной части турбины и ее уплотнениях газодинамических циркуляционных сил.

Возникновение циркуляционных самоподдерживающих сил в уплотнениях проточной части (диафрагменных, бандажных, промежуточных, концевых и др.) принципиально не отличается от их появления при масляной вибрации и зависит от состояния зазоров и их концентричности по периметру окружности паровых камер.

Возникающая циркуляционная сила пропорциональна расходу пара через уплотнения. При смещении вала в уплотнениях нарушается симметрия окружного течения пара, вследствие чего появляется самоподдерживающая сила, действующая поперечно смещению и вызывающая прецессию вала, которая совпадает с направлением вращения ротора, что и приводит к интенсивной вибрации.

В период монтажных и ремонтных работ следует устанавливать нормированные зазоры в уплотнениях проточной части турбины с учетом всплытия ротора на масляной пленке в подшипниках при номинальной частоте вращения. Из этого следует: верхние зазоры и зазоры с левой стороны по ходу пара в конденсатор во всех уплотнениях и рабочих ступенях турбины необходимо устанавливать увеличенными. В этом случае достигается концентричность зазоров в рабочих условиях при номинальной частоте вращения.

Уменьшение циркуляционных сил и устранение паровой низкочастотной вибрации достигается также частичным или полным разуплотнением турбины посредством увеличения зазоров или ликвидации отдельных или всех гребешков, что, несомненно, ведет к снижению экономичности агрегата. Такое мероприятие является временным и применяется исключительно в аварийных случаях.

Таким образом, анализ рассмотренных выше причин возникновения масляной и паровой низкочастотной вибрации подтверждает вывод о том, что неуравновешенность ротора никакого отношения к низкочастотной вибрации не имеет, поэтому ее невозможно ликвидировать посредством тщательной балансировки, и исчезает НЧ вибрация после устранения выше перечисленных факторов.

Высокочастотная вибрация и ее устранение

Высокочастотной вибрацией (ВЧ) называют вибрацию с частотой fвб, вдвое превышающей частоту вращения ротора fвр, т.е. fвб = 2fвр. Например, для турбоагрегаторов, имеющих оборотную частоту вращения fвр = 50  , Гц высокочастотная вибрация составляет fвб = 100

, Гц высокочастотная вибрация составляет fвб = 100  , Гц.

, Гц.

Вибрация двойной оборотной частоты возникает под действием силы веса при нарушении поперечной прочности в сечениях бочки ротора в горизонтальном и вертикальном направлениях, т.е. по осям X и Y. При этом моменты сопротивлений Wx и Wy становятся неравными, что и вызывает двойной прогиб и двойное колебание вала за один оборот. Принцип возникновения высокочастотной вибрации поясняется на рис. 3, на котором представлен однодисковый ротор, сечение которого не имеет симметрии по осям X и Y и имеет форму эллипса.

Пусть в первый момент времени сечение А-А распложено так, что большая ось эллипса Х вертикальна, а следовательно, Wx > Wy. Тогда под действием силы веса G ротор будет иметь прогиб y1 (рис. 3, а).

При повороте ротора на 90 °(рис. 3, б) сопротивление ротора изгибу уменьшается Wx < Wy , и поэтому под действием той же силы G прогиб возрастает до величины y1 > y2. При дальнейшем повороте ротора на следующие 90 ° его прогиб опять уменьшится и т.д. В результате ротор будет иметь вертикальную вибрацию с частотой в 2 раза большей частоты его вращения.

Такие колебания не связаны с неуравновешенностью ротора и поэтому их невозможно устранить с помощью балансировки. Необходимым и достаточным условием для появления высокочастотной вибрации является поперечная несимметрия в сечениях вала.

Основным источником вибрации двойной оборотной частоты в турбоагрегатах является синхронный электрический генератор с частотой вращения 50 Гц. Такой генератор имеет два полюса (рис. 4) и две обмотки возбуждения, расположенные в противоположных сечениях ротора, и поэтому его сопротивление изгибу различно в разных плоскостях.

Разница изгибу может доходить в современных мощных генераторах до 30÷40 % и вызывать интенсивную высокочастотную вибрацию, которая создает большую опасность для электрической части генератора, для корпусов подшипников, фундамента и т.д. Особенно интенсивные колебания возникают, если турбогенератор имеет частоту вращения 50 Гц, а какая либо из критических частот вращения ротора примерно равна 100 Гц. В этом случае возникает резонанс. Для устранения вибрации двойной оборотной частоты применяется специальное техническое средство, направленное на уменьшение разножесткости бочки ротора генератора, для чего на больших зубах бочки ротора 1 (рис. 4), где отсутствуют пазы для секций обмоток возбуждения 3, выполняют продольные фальшпазы 4 или ряд прорезей или сверлений. Иногда возникают повышенные колебания двойной частоты консольных участков роторов турбогенераторов. Двоякая жесткость консоли может возникнуть из-за несимметрии токопровода к контактным кольцам или пазов для размещения водопроводов к катушкам обмотки возбуждения ротора.

а)

б)

Рис. 3. Возникновение высокочастотной вибрации, Wx, Wy – моменты сопротивления ротора по осям X и Y

Рис. 4. Сечение ротора двухполюсного электрического генератора: 1 – большой зуб, 2 – малый зуб, 3 – пазы секций обмоток возбуждения, 4 – фальшпазы

Вибрации двойной оборотной частоты могут возникнуть из-за овальности шеек вала подшипников скольжения ротора [1].

Источниками высокочастотных возмущающихся сил в самой турбине могут быть шпоночные пазы дисков, муфт сцепления, колес масляных насосов и др. Однако несимметрия, вносимая ими, как правило, невелика.

Электрические генераторы турбин насыщенного пара, устанавливаемые предпочтительно на атомных станциях, имеют частоту вращения 25 Гц и менее подвержены высокочастотной вибрации, так как выполняются с четырьмя полюсами и, следовательно, имеют симметричную конструкцию ротора.

Выводы

Непрерывное ужесточение требований к надежности работы элементов конструкций и многократным развитием техники, ростом нагрузок и скоростей в стационарных установках и транспортных машинах привело к многократному возрастанию отрицательного влияния вибрации на эксплуатационные свойства деталей машин и оборудования. В связи с переходом на критические и сверхкритические параметры рабочего тела – пара и ростом единичных мощностей основного оборудования на электрических станциях существенно увеличилась вибрационная опасность его эксплуатации, часто приводящая к авариям и человеческим жертвам.

Причиной вибрации всех машин с вращающимися элементами являются неуравновешенные силовые воздействия, которые агрегат испытывает весь длительный период эксплуатации, начиная с момента его изготовления в цехах завода.

Кратко описана физика возникновения низкочастотной и высокочастотной вибраций турбомашин. Рассмотрены средства снижения вибрации в реальных условиях конкретного вида колебаний.