Особенность перехода к инновационному типу развития кондитерских предприятий состоит в том, чтобы в условиях глобальной конкуренции достичь уровня развитых стран по показателям качества продукции и энергоэффективности производства с обеспечением опережающего развития, позволяющего в максимальной степени реализовать российские конкурентные преимущества. Моральный и физический износ основных производственных фондов предприятий требует их обновления на базе реализации наукоемких подходов и принятии инновационных решений. Исследования последних лет [1, 2, 3] показали, что внедрение в классические схемы производства шоколадных изделий инновационного способа электромагнитной механоактивации позволяет интенсифицировать технологию путем сокращения стадий диспергирования рецептурных компонентов [4, 5].

Целью исследования является интенсификация процесса механоактивации рецептурного компонента шоколадных масс (сахарного песка) электромагнитным способом.

Материалы и методы исследований

Объектом исследования являются закономерности измельчения сахарного песка на электромагнитном механоактиваторе (ЭММА). Использованы аналитические и экспериментально-статистические методы исследований.

Результаты исследования и их обсуждение

Экспериментальные исследования процесса измельчения рецептурного компонента шоколадных масс (сахарного песка) проведены на электромагнитном механоактиваторе (ЭММА) [6, 7], предназначенном для обработки порошкообразных сыпучих продуктов различного целевого назначения. Конструкция ЭММА представлена на рис. 1.

Рис. 1. Конструкция ЭММА для диспергирования порошкообразных сыпучих продуктов: 1 – неподвижный цилиндрический корпус; 2 – торцевые щиты; 3 – внутренний цилиндр; 4 – обмотка управления (ОУ); 5 – рифления; 6 – основания структурных построений из ферромагнитных размольных элементов

Для оценки технологического эффекта измельчения сахарного песка до сахарной пудры электромагнитным способом в качестве показателя дисперсности использованы величины «остатка» или «прохода» фракций соответственно больше или меньше 30 мкм и гранулометрические характеристики продукта, изображенные в виде коммулятивных кривых [8].

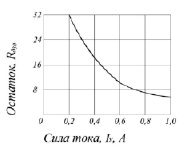

Для обеспечения стабильной работы и эффективного управления физико-механическими процессами в магнитоожиженном слое размольных элементов величина электромагнитной индукции В в рабочем объеме устанавливалась в диапазоне от 0,1 до 0,4 Тл, что соответствует силе тока I в обмотке управления от 0,2 до 1,0 А [9].

В области малых значений силы тока управления (Iу = 0,2 А) размер частиц сахарной пудры лежит в достаточно широком диапазоне от 140 до 10 мкм и менее. При этом доля частиц размером более 30 мкм, которые ухудшают вкусовые достоинства шоколадных изделий [5], очень велика и составляет 32 %. Неоднородность продукта помола, полученного при низком значении тока управления, вызвана ослаблением суммарных нагрузок со стороны размольных элементов в результате нарушения их четкой переориентации в структурных группах [10].

Рис. 2. Зависимость «остатка» неизмельченного сахарного песка от силы тока в обмотке управления ЭММА

В этом случае сказывается влияние центробежной силы, под действием которой часть размольных шаров может оказаться неохваченной при образовании структурных построений [11].

При силе тока управление Iу = 0,8 А значительная доля частиц (60 %) находится в оптимальном для полуфабрикатов шоколадного производства диапазоне дисперсности (от 10 мкм до 30 мкм), что свидетельствует о высокой степени монодисперсности частиц измельченной сахарной пудры. В этом случае имеет место преобладание сил магнитного характера, которые способствуют четкой переориентации феррошаров в структурных группах и созданию слоя скольжения в средней части рабочего объема ЭММА [9, 11]. В результате частицы сахарной пудры испытывают непрерывные нагрузки удара и истирания со стороны размольных элементов в слое скольжения, что и вызывает повышение однородности их гранулометрического состава.

Рис. 3. Функции распределения частиц сахарной пудры, полученной на ЭММА, при силе тока в обмотке управления Iy , А: 1 – Iy = 0,2 A; 2 – Iy = 0,8 А

В области тонкоизмельченного материала процесс измельчения протекает менее интенсивно, что согласуется с энергетической теорией тонкого помола. В этом случае сказывается упрочнение частиц, вызванное уменьшением их размера и требующее значительного увеличения энергетических затрат для раскрытия новых поверхностей по дефектам более низкого порядка.

Исследования микроструктуры обработанной на ЭММА сахарной пудры, проведенные на микроскопе МБИ-16, показали, что частицы продукта помола имеют ровную округлую форму. Использование сахарной пудры с такой формой и поверхностью в производстве шоколадных масс способствует экономии какао-масла. Полученные данные также свидетельствуют о том, что доминирующим способом в процессе измельчения продуктов на ЭММА является истирание. Этот вывод полностью согласуется с результатами исследований механизма формирования измельчающего усилия с использованием постоянного электромагнитного поля и подтверждает его правомерность [12].

Заключение

Полученные результаты имеют практическое значение для производства шоколадных полуфабрикатов, так как качество готового шоколада и экономичность его приготовления определяются размерами частиц твердой фазы рецептурных компонентов шоколадных масс, в том числе и размерами частиц сахарной пудры, которая составляет значительную долю (60–70 %) от твердой фазы шоколадных масс. Поэтому степень измельчения шоколада тем выше, чем больше дисперсность сахарной пудры, то есть чем меньше неизмельченный «остаток» фракций размером более 30 мкм.