С момента появления первых компьютеров человек стремился переступить грань между реальностью и реальностью виртуальной. С легкостью переносить объект из трехмерной плоскости в нашу с вами трехмерную реальность – до недавнего времени оставалось несбыточной мечтой инженеров, врачей и даже историков. Именно таким технологиям и будет посвящена эта статья.

Типовые различия принтеров разных классов точности:

Потребительский – тип принтеров, который предназначен для личного использования. Спроектированы с оглядкой на обычного пользователя и оборудованы довольно простым и понятным интерфейсом. Печатают, как правило, ABS и PLA пластиком.

Персональный – пограничный класс принтеров, который является домашним, но в то же время относится к нижней ступени промышленных принтеров для бизнеса. Эти девайсы имеют много общего с братьями из потребительского класса, но обладают более высоким качеством и точностью печати, которые присущи профессиональным 3D принт-системам.

Профессиональный – системы этого класса уже не выглядят компактными. Это основа технологии 3D печати, которая включает в себя все достижения и возможности доступные индустрии. Предназначение профессиональных систем может быть очень разным, от прототипирования до полномасштабного производства.

Производственный – название класса говорит само за себя. Эти машины являются совокупностью точности и качества профессиональных принтеров, большой площадью печати, высокого уровня автоматизации и контроля процессов. на них, как и на профессиональных установках, можно печатать не только прототипы, но и конечный потребительский продукт [1].

Не секрет, что 3D-принтер уже стал незаменимым помощником для профессионалов разных отраслей. на данный момент наиболее востребованными системы 3D печати являются в направлениях: архитектуры, дизайн упаковки, литьё, сувенирная продукция, мелкосерийное производство, медицина, функциональное тестирование, ювелирные украшения, стоматология и т.д.

Начнем с вопроса, зачем это нужно? Зачем нужно брать трехмерную модель чего-то и делать из нее реальный предмет? Оказывается, применений хватает. Первое, и самое основное – быстрое изготовление прототипов, чтобы посмотреть, как модель будет выглядеть в материале. по словам представителя авиакосмической компании Pratt & Whitney «стоимость разработки сложного продукта может очень сильно снизиться, если предложить инженерами вместо десятков чертежей посмотреть на реальную деталь».

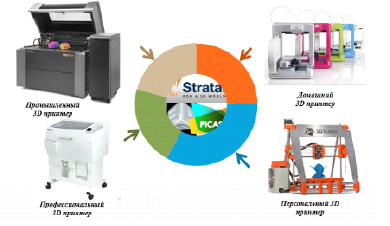

Рис. 1. Классификация 3D принтеров

Кроме того, на готовой модели можно проводить различные тесты еще до того, как будет готов окончательный вариант изделия. Более того, прототипы позволяют проводить такие тесты, которые на готовом изделии и не проведешь. Например, Porsche использовала прозрачную пластиковую модель трансмиссии 911 GTI для изучения тока масла в процессе ее разработки.

Однако прототипы это еще не все. Следующая ступень – быстрое производство. Уже сейчас некоторые технологии печати позволяют изготовлять готовые предметы из различных материалов. Это идеальное решение для мало серийного производства, поскольку стандартный техпроцесс дает возможность сделать что угодно (в разумных пределах, конечно) за относительно небольшое время.

3D печать ведёт свою историю с 1948 года, когда американец Чарльз Халл разработал технологию послойного выращивания физических трёхмерных объектов из фотополимеризующейся композиции (ФПК).

Технология получила название «стереолитографии» (STL). Патент на своё изобретение автор получил только в 1986 году, тогда же он основал компанию 3D System и приступил к разработке первого промышленного устройства для трёхмерной печати, которое было представлено общественности год спустя, в 1987 году. Так как термин «3D принтер» ещё не был введён в оборот, аппарат Чарльза Хала получил название «установка для стереолитографии». Устройство выращивало смоделированный на компьютере трёхмерный объект из жидкой фотополимеризующейся композиции, нанося её слой за слоем на подвижную платформу, погружаемую в ванну с ФПК. Толщина каждого слоя составляла примерно 0,1…0,2 мм.

Современные устройства можно разделить по принципу работы на следующие классы.

Струйный 3D принтер. Струйное моделирующее устройство, конструкцией, очень схоже с обычным струйным принтером. Ключевое отличие – наличие механизма послойного нанесения полимеризуемого или твердеющего материала на поверхность каждого рабочего слоя. В процессе работы, на каждый вновь сформированный слой наносится полимеризуемый или твердеющий материал. После нанесения каждого слоя струйная печатающая головка, в тех участках, где полимеризуемый или твердеющий материал должен затвердеть наносит полимеризующую добавку или иной активатор твердения. Цикл повторяется до завершения формирования твердого тела внутри массива не полимеризованного порошкового материала. Часто, в качестве рабочего материала применяют гипс, который твердеет при контакте с обычными, дешевыми водными чернилами для струйной печати.

Лазерные 3D моделирующие устройства. В процессе работы лазерного 3D моделирующие устройства на рабочий стол послойно наносится жидкий фотополимер. После нанесения каждого слоя, в тех местах, где фотополимер должен отвердеть, поверхность фотополимера засвечивается лазерным лучом. Таким образом объект наращивается послойно. После завершения формирования последнего слоя достаточно извлечь затвердевший объект из жидкого фотополимера.

Кроме этого существуют лазерные 3D моделирующие устройства, в которых вместо фотополимера используется металлический или полимерный порошок, который при формировании каждого нового слоя спекается лазером до твердого состояния.

3D принтеры, основанные на экструзии пластика. В таких устройствах, на будущее изделие, методом непрерывной экструзии, наносится расплав полимера в форме струи, диаметром от нескольких десятых миллиметра до нескольких миллиметров. Склеиваясь между собой, слои формируют будущее изделие. Управляет движением экструдера трехкоординатная кинематическая система, сходная с той, что применяется в пишущих и режущих плоттерах или гравировально-фрезерных станках. Известны так же специальные экструдерные насадки на обычный фрезерный станок с ЧПУ, преобразующие его в 3D моделирующие устройство.

Рассмотрим наиболее популярные модели принтеров разных фирм различающиеся классом и принципом работы.

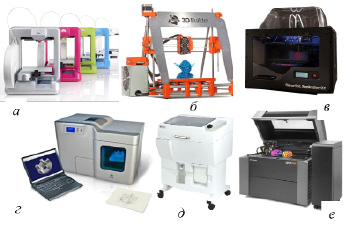

Cubify Cube – разработан компанией 3D Systems – ведущим производителем в области трехмерной печати (рис. 2, а). Работает на принципе экструзии пластика. Имеет область построения 140×140×140 и небольшой вес – всего 4,3 кг. Цена приблизительно 80 т.р. Печатает одноцветным пластиком с толщиной слоя 200 мкм. Считается моделью начального уровня, и это подтверждают его характеристики. Тем не менее, он имеет яркий запоминающийся дизайн качественного бытового прибора и выглядит уже не как плод размышлений сумасшедшего учёного, а как хорошее серийное устройство [2].

3D Builder – разработка российской компании Picaso и является уже принтером персонального уровня. Наиболее востребованная модель Picaso 3D Builder работает на принципе экструзии пластика и обеспечивает печать моделей с минимальной толщиной слоя 100 мкм и скоростью до 25 см3/ч (рис. 2, б). Размер области построения – 200×200×200, вес – 6,5 кг. Приблизительная стоимость 90 т.р. Использование 3D Builder позволяет ускорить производственный процесс и за максимально короткие сроки получить высокоточную копию моделей. Ее хорошо применять для изготовления архитектурных макетов, подарков, сувениров, скульптур [3].

Рис. 2. Различные модели 3D принтеров: а – Cubify Cube; б – Picaso 3D Builder; в – Makerbot Replicator 2Х; г – Desktop Factory 125ci 3D Printer; д – ZPrinter 310 Plus; е – Object500 Connex3 Color

Стоит обратить внимание на хорошо известный персональный 3D-принтер Makerbot Replicator 2Х (рисунок 2, в.) Удостоен множеством призов и неоднократно назывался лучшим в своём классе. Также работает на принципе экструзии пластика, минимальная толщина слоя от 100 мкм, скорость до 24 см3/ч, размер области печати – 250×160×150 мм и вес – 12,6 кг. Приблизительная стоимость 120 т.р. Характерно, что он выпускается с осени 2012 года, но не только не снимается с производства, но даже нисколько не теряет в цене! За это время лишь появилась двухцветная модификация с двумя печатающими головками Replicator 2X [4].

Компания Desktop Factory выпустила персональный трехмерный принтер Desktop Factory 125ci 3D Printer (рис. 2, г) работающий по технологии лазерного спекания материала. для полимеризации композитного пластикового порошка (нейлон с алюминиевым наполнителем) используется галогенная лампа. Размер зоны построения – 127×127×127 мм, толщина слоя – 0,254 мм. Стоимость составляет 140000 т.р. С помощью Desktop Factory нельзя напечатать модели с толщиной стенки менее 1 мм – это «чисто дизайнерский» принтер. Однако во многих случаях этого качества вполне достаточно для достижения конкретной цели в маркетинге, дизайне или при обсуждении и решении технологических вопросов [4].

Струйный 3D принтер ZPrinter 310 Plus относится уже к профессиональному классу (рис. 2, д). Размер зоны построения 203х254х200, толщина слоя – 89 мкм. Он позволяет производить работу не только с высококачественными композитными материалами, но также с материалами для литейных форм, для выжигаемых моделей и специальным эластомерным материалом. Покупка данного устройства будет оправдана в различных сферах, таких как архитектура, медицина, дизайн, и в специализированных сферах по работе с металлами. Например, в литейные формы, сделанные на принтере, возможно заливать такие материалы как алюминий, цинк, магний (материалы низких температур плавления) [4].

Американская компания «Stratasys» производит струйные 3D-принтеры «Object500 Connex3 Color» (рис. 2, е) способные печатать широким спектром пластмасс и резин с толщиной слоя в 16 мкм. Стоимость принтера составляет порядка 10 млн.р. Он способен печатать изделия высокого качества, сочетая несколько модельных материалов одновременно. Это дает возможность изготавливать детали и сборки, сделанные из различных материалов с различными механическими или физическими свойствами за один раз. Кроме того, революционным является получение на Connex500 новых материалов Digital Materials™, позволяющее создавать композиционные материалы с заранее заданными механическими свойствами [4].

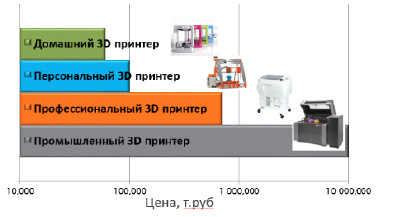

Рис. 3. Сравнение 3D принтеров по стоимости

Вывод

Несмотря на то, что порог входа в индустрию 3D печати еще очень высок, за такими системами будущее. В пределах ближайшего будущего мы сможем лицезреть реальный переворот, как минимум, в высокотехнологичном производстве. Одними из первых это осознали в General Electric и уже стали производить на 3D принтерах сложные детали из титана для авиационных двигателей.