Повышение эффективности технологических процессов обеспечивается разработкой операций, имеющих близкие значения оперативного времени, позволяющих создавать непрерывные блоки технологических операций [1, 3]. Такой подход приводит, кроме всего прочего, к уменьшению времени переходных процессов, влияющих на экономические показатели и показатели качества продукции. Так как определяющей операцией при обработке катанки является волочение, то операции подготовки поверхности катанки к волочению должны иметь оперативное время, близкое со временем пластической деформации. Имеется много технологических решений конструирования таких операций, в частности [2], в которых собственно операция волочения производится на традиционном волочильном инструменте. Именно это создает определенные трудности, связанные с износостойкостью волок. Те же проблемы возникают в процессах знакопеременного изгиба с растяжением – окалиноломанием. Но развитие этого направления, связанного со значительным увеличением вытяжки до 1.5–2.0, позволяет совместить две операции без использования волок на первых проходах [3, 4, 5, 6, 16, 17,18]. Проведенные исследования в этом направлении позволили создать новый инструмент для решения задачи совмещения двух операций: удаления окалины и пластической деформации [2]. Операция вытяжки проволоки без использования волоки по современной терминологии попадает под понятие – «бесфильерное волочение», операция предполагает ввод в очаг деформации дополнительной энергии: тепловой – нагрев, механической – изгиб, – ультразвук и т. д. [4, 3, 16, 17, 18].

Цель исследований. Для оценки возможности дальнейшей обработки проволоки волочением были исследованы механические свойства и микроструктура проволоки, полученной фильерным и бесфильерным способами.

Материалы и методы исследования

Для исследования процесса бесфильерного волочения создана экспериментальная установка с кинематически заданной вытяжкой [2, 5, 6, 17, 18]. В исследованиях образцов оценивались: запас пластичности, микротвёрдость, шероховатость поверхности, дефекты, микроструктура.

Для изучения механических свойств с помощью испытаний создавались образцы проволоки, полученной фильерным (волочением в волоке) и бесфильерным методом растяжения – изгиба (по схеме на рис. 1), с различными степенями деформации из отожженной проволоки диаметром 1,2 мм, с внесением ультразвука и без ультразвука. Образцы, полученные бесфильерным волочением, изначально деформировались до несколько больших поперечных сечений, чем образцы, протянутые через волоку. Для совпадения поперечных сечений после бесфильерного волочения образцы калибровались через волоку, на которой проводилось фильерное волочение.

Рис. 1. Области пластической деформации при намотке (слева) проволоки на ролик с натяжением и область схода проволоки с ролика (справа)

Исследования проводились в соответствии с методами испытаний, определения и описания параметров результатов, которые установлены стандартами: ГОСТ 5639-82, ГОСТ Р 50708-94, ГОСТ 1579-93 (ИСО 7801-84), ГОСТ Р 50708-94, ГОСТ 2789-73, ГОСТ 9450-76 и другими.

Конструкция технологической установки для реализации способа для бесфильерного волочения включает в себя бесфильерную волоку с отражательным элементом, создающим режим стоячей волны для ультразвуковых колебаний [2, 3, 4, 5, 6, 16, 17, 18]. Схема предусматривает изменение кинематики движения проволоки, которое создает дополнительные напряжения изгиба, суммирующиеся с продольными растягивающими напряжениями. В определенных случаях эти напряжения приводят к пластической деформации. Упрощенно схему деформации проволоки можно представить как два очага деформации на изгибе и разгибе (рис. 1).

В устройстве поверхность металла испытывает растяжение – сжатие, аналогично протяжке в роликовых окалиноломателях, но при значительном растяжении, вплоть до достигаемых в фильерах вытяжек и более.

Результаты исследования и их обсуждение

В экспериментах удается получить стабильный процесс волочения заготовки покрытой окалиной, с чистой матовой поверхностью на выходе Ra 30 для обжатий 30–50 % (рис. 2). Проволока, полученная бесфильерным способом, с обжатиями более 50 % обладает еще более высокой шероховатостью, Ra до 50 микрон и выше.

Рис. 2. Срез вдоль оси проволоки, слева полученная бесфильерным волочением проволока, справа фильерным, обжатия 40 %, шкала 0,01 мм

В микроструктуре проволоки полученной фильерным и бесфильерным способами, не выявлено различий. По ГОСТу 5639-82 «Методы выявления и определения величины зерна» для сечения вдоль и поперек измерили зернистость образцов из металла «Сталь 10» после 30 % обжатий. На рисунке 3 показаны панорамные микроструктуры. Влияние способа волочения на микроструктуру не выявлено.

Рис. 3. Панорамные микроструктуры. Слева бесфильерное волочение, справа фильерное

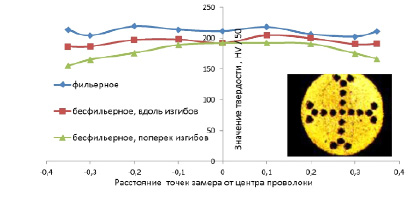

Твердость с ростом величины деформации для бесфильерного волочения растет заметно медленнее, чем для фильерного волочения. Для всех достигнутых на лабораторной установке степеней деформации твердость после бесфильерного волочения ниже не более чем на 15 % по отношению к фильерному. Но при бесфильерном волочении внесение в очаг деформации ультразвукового поля может повысить твердость до любых значений, достижимых наклепом для используемой марки стали. Распределение твердости для бесфильерного волочения отличается в зависимости от направления измерения: вдоль направления изгибов твердость выше. На рис. 4 показано распределение твердости по поперечному срезу проволоки для обжатий в 30 %.

Рис. 4. Сравнительные результаты измерения твердости по Микро-Виккерсу для бесфильерного волочения и для фильерного волочения при 30 % обжатиях, справа панорама отпечатков на торце порволоки, металл образцов Сталь 10

В результате не выявлено существенных различий и в пластических свойствах проволоки, полученной двумя способами до обжатий в 40 %. Например, образцы проволоки для 30 % обжатий выдерживают 14 перегибов (на роликах 2.5 мм) при фильерном волочении в волоке и для 14-16 перегибов при бесфильерном волочении, в зависимости от направления перегиба. При больших деформациях для бесфильерного волочения изгибом-растяжением характерно стремительное разрушение образцов при незначительных нагрузках. Так, уже при деформации изгибом – растяжением до обжатий в 50 –60 % количество возможных перегибов отличается в разы. При еще больших деформациях изгибом – растяжением образцы совсем теряют пластичность, разрушаясь при 1–2 перегибах, образцы разрушаются и потому, что образуются периодические шейки. При бесфильерном волочении ультразвуковые колебания негативно влияли на пластичность образцов при любых степенях деформации. При совмещении бесфильерного волочения и последующего волочения в волоках достигается сближение пластичности проволоки с пластичностью проволоки, полученной традиционным волочением. Пластичность в совмещенном процессе волочения при благоприятных параметрах для бесфильерного волочения, например при небольшой доле деформаций изгибом – растяжением (вклад бесфильерного волочения в общую деформацию до 20 %, обжатия до 10 %) и малом количестве перегибов (до четырех), при большом натяжении (80–90 % от предела текучести), даже выше, чем для волочения только в волоках.

Временное сопротивление разрыву при бесфильерном волочении показало значительно меньший рост с увеличением степени деформации, чем при фильерном волочении, причем при всех величинах вытяжек и для всех марок сталей. Разницы в усилиях разрыва образцов, полученных фильерным и бесфильерным волочением росли со степенью деформации, от разницы в 8 % для обжатий 15 %, и до разницы в 70 % и более для обжатий 50 %. При бесфильерном волочении ультразвуковые колебания повышали усилия разрыва образцов при увеличении интенсивности звука. Усилия разрыва при бесфильерном волочении поднимались до значений несколько меньших (на 10–60 %), чем достигаются наклепом.

Заключение

Проволока, полученная бесфильерным волочением методом изгиба – растяжения по предложенной технологии, уступает проволоке, полученной традиционным способом – фильерным волочением по двум важнейшим характеристикам: временному сопротивлению разрыву и пластичности. Но если использовать бесфильерное волочение в первом проходе для деформаций с обжатиями не более чем в 30–35 % и с последующим волочением в фильерах, то разницы в механических свойствах со значений в 10–15 % уменьшатся до значений 2–10 % или совсем исчезнут, в зависимости от последующих величин деформаций. Таким образом, предварительные исследования пластического растяжения с изгибом показали возможность использования предложенной схемы деформации для реализации совмещенного процесса очистка от окалины – волочение. Исследования позволили построить аналитическую модель для ресурса пластичности [4, 6], усталостной прочности для проволоки при знакопеременных нагрузках изгиба – растяжения. Такая модель актуальна для решения задач механики сплошных сред при прогнозировании работоспособности алмазно-канатного инструмента [7–15].