В современном машиностроении и, в частности, автомобилестроении широкое применение нашли крепёжные изделия в виде болтов, шпилек, стремянок и т.п. Значительную их часть получают из сортового проката применением различных технологических операций холодного деформирования [5] − волочения, высадки, накатки резьбы. В процессе изготовления такие изделия обычно подвергаются закалке с отпуском [7–10]. Наряду с повышением конструкционной прочности и эксплуатационной надёжности, развитие современного производства упрочнённого крепежа предполагает снижение затрат по всей производственной цепочке, начиная от получения проката [6], и заканчивая изготовлением готовых деталей требуемого качества [9, 10]. Это особенно актуально в условиях массового производства, как, например, в автостроении и целом ряде других отраслей промышленности. При этом в плане минимизации стоимости выбора марки стали под крепеж наиболее предпочтительной представляется сталь 40Х [2], имеющая традиционно наибольшее распространение для упрочняемых крепёжных изделий любой степени массовости. Данная марка стали стандартизована (ГОСТ 4543), она традиционно имеет наибольшее распространение для упрочняемых крепёжных изделий и зарекомендовала себя легко осваиваемой метизным производством любой степени массовости. При этом соответствующее содержание углерода и легирование хромом (достаточно экономное) упрощает реализацию предлагаемого технического решения во всех его технологических компонентах [4].

Материалы и методы исследования

Химический состав стали 40Х соответствует ГОСТ 10702-78. По геометрическим параметрам горячекатаный прокат (г/к) диаметром 11,0 и 13,0 мм соответствует ГОСТ 2590-88 «Прокат стальной горячекатаный круглый» обычной точности прокатки «В». Металлопрокат из мотка выпрямлялся на станке «Шустер» и нарезались образцы длиной 300 мм, по 8 образцов на указанные ниже размеры исследуемой конструкционной легированной стали 40Х. Отжиг горячекатаного проката стали 40Х на микроструктуру – зернистый перлит производился в камерной печи с выдвижным подом. Очистка поверхности термически обработанного проката от окалины производилась в маточном растворе серной кислоты в соотношении: H2SO4 – 25 %, остальное железный купорос (Fe2SO4 +H2). Затем прокат промывали в проточной воде. Волочение проката производилось на однократном волочильном стане ВС/1-750, соответственно со степенями обжатия 5, 10, 20, 30, 40 и 60 %. В качестве технологической смазки использовалась мыльная стружка.

После волочения образцы подвергались изотермической обработке. Ее температура и степень обжатия при волочении варьировались в зависимости от задачи исследования. Важным фактором, формирующим окончательную микроструктуру, является гомогенность аустенита. Поэтому температура нагрева перед изотермической обработкой принималась 880 ºС. Образцы проката подвергались нагреву в соляной ванне (78 % ВаСL + 22 % NaСL) в течение пяти минут. Затем образцы переносились в селитровую ванну (50 % NaNO3 + 50 % KNO3) и осуществлялась операция патентирования при температурах 370, 400, 425, 450, 500 и 550 ºС с выдержкой пять минут. Далее охлаждение образцов проводилось на воздухе в течение двух минут, затем они охлаждались в воде. Точность регулирования температуры в ванне при патентировании составляла ±5ºС. Последующую подготовку поверхности (снятие окисного слоя) изотермически обработанного проката производили в маточном растворе серной кислоты (H2SO4 – 25 %, остальное железный купорос – Fe2SO4). Затем прокат промывался в проточной воде.

Прочностные и пластические характеристики горячекатаного проката в исходном состоянии и калиброванного проката после всех видов технологической переработки определялись при испытании на растяжении на разрывной машине типа ЦДМ–100 со шкалой 20 кг. Испытывались образцы длиной 300 мм.

Микроструктура горячекатаного проката в исходном состоянии и калиброванного проката после всех видов технологической переработки исследовалась методом просмотра поверхности специально приготовленных образцов (поперечные микрошлифы) под микроскопом МИМ–8 при увеличении х200…600 и на горизонтальном микроскопе «Неофот-21» при увеличении ×100 и ×600. Металлографические микрошлифы готовились по традиционным для данной марки стали технологиям. Травление микрошлифов производилось в 4 % растворе азотной кислоты в этиловом спирте. Твердость измеряли на приборе Роквелл, шкала В и С, на параллельных шлифованных лысках. Твердость HRC по переводной шкале переводили в твердость НВ.

Результаты исследования и их обсуждение

Исследования показали, что временное сопротивление разрыву и предел текучести г/к проката составляют соответственно, 780 и 440 МПа. Относительные удлинения и сужения равны 61 % и 20 % соответственно.

Выявлено, что с увеличением температуры патентирования от 370 до 500 °С прочностные и пластические характеристики и твердость г/к проката меняются. При этом, временное сопротивление разрыву г/к проката снижается с 1100 до 950 МПа в интервале температур от 370 до 400 °С, а затем монотонно растет с 950 до 1120 МПа в интервале температур патентирования от 400 до 500 °С. Оно снижается с 1120 до 880 МПа при температуре патентирования от 500 до 550 °С.

Предел текучести г/к проката изменяется при температуре патентирования от 370 до 550 °С. Он остается постоянным при температуре патентирования от 370 до 425 °С и равен 700 МПа. При дальнейшем увеличении температуры от 425 до 450 °С его величина снижается с 700 до 600 МПа. В интервале температур патентирования от 450 до 500 °С предел текучести увеличивается с 600 до 710 МПа. При увеличении температуры патентирования от 500 до 550 °С он снижается с 710 до 595 МПа.

Относительное сужение г/к проката при повышении температуры патентирования от 370 до 550 °С существенно меняется. С увеличением температуры патентирования от 370 до 400 °С относительное сужение возрастает от 35 до 59 %. Затем, с ростом температуры от 400 до 500 °С, идет монотонное его снижение с 59 до 29 %. Повышение температуры патентирования от 500 до 550 °С увеличивает относительное сужение с 29 до 57 %. Относительное удлинение в диапазоне температур патентирования от 370 до 450 °С возрастает с 12 до 16 %. При увеличении температуры от 450 до 500 °С оно снижается с 16 до 12 %. Относительное удлинение возрастает с 12 до 19 % при увеличении температуры с 500 до 550 °С.

Ниже представлены результаты исследования влияния изотермической обработки (патентирования) в интервале температур 370, 400, 425, 450, 500 и 550 °С и последующего волочения на механические характеристики.

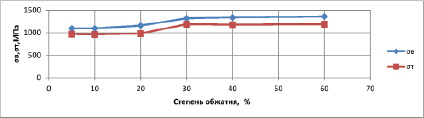

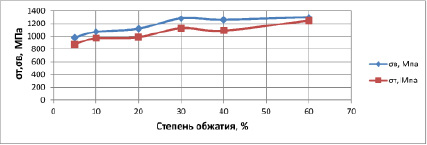

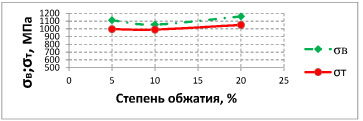

При 370 °С. Графики влияния температуры патентирования 370 °С и последующего обжатия при волочении на прочностные и пластические характеристики проката стали марки 40Х показаны на рис. 1 и 2.

Рис. 1. Зависимость σв и σт от степени обжатия при волочении для температуры 370 °С

Экспериментальные данные показывают, что при температуре патентирования от 370 °С и последующих обжатиях от 5 до 60 % прочность проката увеличивается. Установлено, что предел текучести при обжатиях от 5 до 60 % монотонно возрастает с 1000 до 1200 МПа. Временное сопротивление разрыву при обжатиях от 5 до 60 % монотонно увеличивается с 1097 до 1360 МПа,

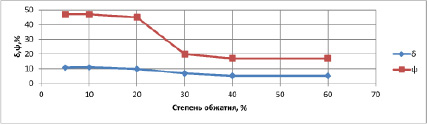

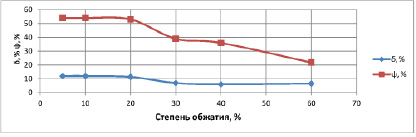

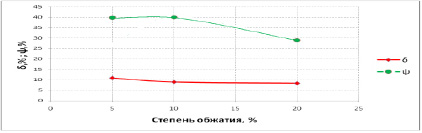

Рис. 2. Зависимость δ и ψ от степени обжатия при волочении для температуры 370 °С

Выявлено, что при температуре патентирования 370 °С с увеличением обжатия от 5 до 60 % пластичность проката изменяется. Относительное удлинение при степенях обжатия от 5 до 60 % монотонно снижается с 11 до 6 %. Относительное сужение при степенях обжатия от 5 до 20 % остается постоянным на уровне 40–45 %, а затем при обжатии от 20 до 60 % снижается с 45 до 15 %.

При 400 °С. Результаты влияния температуры патентирования 400 °С и последующего волочения с обжатиями от 5 до 60 % на прочностные и пластические характеристики проката показаны на рис. 3 и 4. Экспериментальные данные показывают, что при температуре патентирования 400 °С и волочении с обжатиями от 5 до 60 % увеличиваются прочностные характеристики проката. Так, предел текучести при обжатиях от 5 до 30 % постоянно растет с 840 до 1100 МПа. При степенях деформации от 30 до 40 % он снижается с 1100 до 1080 МПа. При обжатиях от 40 до 60 % предел текучести увеличивается с 1080 до 1220 МПа.

Рис. 3. Зависимость σв и σт от степени обжатия при волочении для температуры 400 °С

Временное сопротивление разрыву монотонно растет при обжатиях от 5 до 30 % и увеличивается с 940 до 1270 МПа. При обжатиях от 30 до 40 % оно снижается с 1270 до 1240 МПа. При обжатиях от 40 до 60 % σв увеличивается с 1240 до 1280 МПа.

Результаты влияния температуры патентирования 400 °С и обжатия при волочении на пластические характеристики проката показаны на рис. 4.

Рис. 4. Зависимость δ и ψ от степени обжатия при волочении для температуры 400 °С

Экспериментальные данные показывают, что при температуре патентирования 400 °С и последующем волочении с обжатиями от 5 до 60 %, пластичность проката меняется не однозначно. Установлено, что относительное удлинение при обжатиях с 5 до 20 % остается практически постоянным и равно 12–13 %, а при изменении обжатия проката от 20 до 60 % оно монотонно убывает с 12 до 8 %. Относительное сужение при обжатиях от 5 до 30 % резко убывает с 62 до 44 %. При дальнейших обжатиях с 30 до 40 % его величина остается постоянной на уровне 42 %. Относительное сужение при изменении обжатия от 40 до 60 % продолжает постоянно убывать с 42 до 23 %.

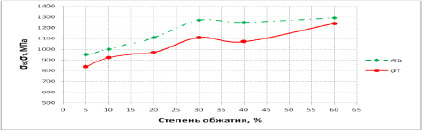

При 425 °С. Результаты изучения влияния температуры патентирования при 425 °С и волочения с обжатиями от 5 до 60 % на прочностные и пластические характеристики проката стали 40Х показаны на рис. 5 и 6.

Рис. 5. Зависимость σв и σт от степени обжатия при волочении для температуры 425 °С

Результаты данных, представленных на рис. 5, показывают, что при температуре патентирования 425 °С и увеличении обжатия от 5 до 60 % увеличиваются прочностные характеристики проката.

Выявлено, что предел текучести при обжатиях от 5 до 30 % постоянно растет с 875 до 1128 МПа. При обжатиях от 30 до 40 % происходит его снижение с 1128 до 1090 МПа. При последующих обжатиях от 40 до 60 % σт увеличивается с 1090 до 1247 МПа.

Временное сопротивление разрыву монотонно растет при обжатиях от 5 до 30 %, увеличиваясь с 980 до 1300 МПа. При обжатиях от 30 до 40 % происходило его снижение с 1280 до 1260 МПа. При обжатиях от 40 до 60 % временное сопротивление разрыву увеличивается с 1260 до 1300 МПа.

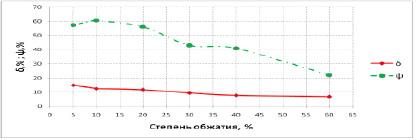

Результаты влияния патентирования при температуре ванны 425 °С и последующего волочения на пластические характеристики проката показаны на рис. 6.

Рис. 6. Зависимость δ и ψ от степени обжатия при волочении для температуры 425 °С

Данные экспериментальных исследований показывают, что при температуре патентирования 425 °С и последующем волочении с обжатиями от 5 до 60 % его пластические характеристики также изменяются не монотонно.

Установлено, что относительное удлинение при обжатиях с 5 до 20 % остается постоянным и равно 11 %, а с ростом обжатия от 20 до 30 % оно убывает с 11 до 7 %. При обжатиях от 30 до 60 % относительное удлинение остается постоянным на уровне, равном 6,5 %.

Относительное сужение постоянно при обжатиях от 5 до 20 % и равно 54 %. При обжатиях от 20 до 30 % оно резко снижается с 54 до 39 %. При дальнейших обжатиях от 30 до 40 % относительное сужение остается постоянным на уровне 39 %. Исследуемый показатель пластичности при изменении обжатия от 40 до 60 % убывает с 35 до 33 %.

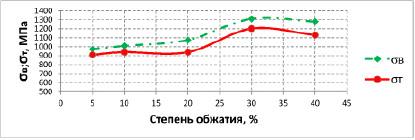

При 450 °С. Результаты исследования влияния температуры патентирования 450 °С и последующего волочения со степенями обжатия от 5 до 60 % на прочность и пластичность проката стали 40Х показаны на рис. 7 и 8.

Рис. 7. Зависимость σв и σт от степени обжатия при волочении для температуры 450 °С

Установлено, что при температуре патентирования 450 °С и увеличении обжатия от 5 до 60 % прочностные характеристики проката возрастают.

При этом предел текучести при обжатиях от 5 до 10 % возрастает с 905 до 930 МПа. При обжатиях от 10 до 20 % он остается постоянным на уровне 930 МПа. При последующих обжатиях от 20 до 30 % σт увеличивается с 930 до 1200 МПа. Предел текучести начинает снижаться с 1200 до 1120 МПа при обжатиях от 30 до 40 %. При увеличении степени обжатия, равной 60 %, при волочении происходит обрыв проката. Поэтому при обжатии 60 % данные предела текучести отсутствуют.

Временное сопротивление разрыву при обжатиях от 5 до 30 % монотонно возрастает с 980 до 1305 МПа. При обжатиях от 30 до 40 % оно снижается с 1305 до 1280 МПа. При обжатии 60 % при волочении происходит обрыв проката в инструменте стана. Поэтому данные временного сопротивления разрыву при степени обжатия 60 % отсутствуют.

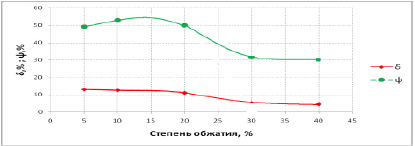

Влияние температуры патентирования 450 °С и степени обжатия при волочении на пластические характеристики стали 40Х показаны на рис. 8.

Рис. 8. Зависимость δ и ψ от степени обжатия при волочении для температуры 450 °С

Экспериментальные данные показывают, что при температуре 450 °С и при волочении с обжатиями от 5 до 40 % пластичность проката меняется следующим образом: относительное удлинение монотонно снижается с 12 до 6 % при обжатиях от 5 до 40 %. Данные по величине относительного удлинения при обжатии 60 % отсутствуют, т.к. произошел обрыв проката при волочении. Относительное сужение при обжатиях от 5 до 10 % возрастает с 50 до 52 %. При обжатиях проката с 10 до 30 % Ψ резко снижается с 50 до 30 %. Данные относительного сужения при обжатии 60 % отсутствуют.

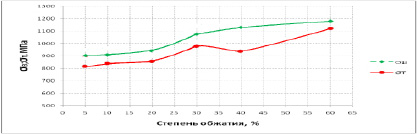

При 500 °С. Влияние патентирования при температуре 500 °С и последующего волочения с обжатиями от 5 до 20 % на прочностные характеристики проката показано на рис. 9 и 10.

Рис. 9. Зависимость σв и σт от степени обжатия при волочении для температуры 500 °С

Согласно данным, представленным на рис. 9, выявлено, что при температуре 500 °С и обжатиях от 5 до 20 % меняются прочностные характеристики проката.

Предел текучести при обжатиях от 5 до 20 % увеличивается с 1000 до 1050 МПа. Данные при обжатиях 30, 40 и 60 % отсутствуют, т.к. происходил обрыв проката при волочении. Временное сопротивление разрыву при обжатиях проката от 5 до 10 % снижается с 1100 до 1060 МПа. При обжатиях от 10 до 20 % оно увеличивается с 1060 до 1160 МПа. При попытке дальнейшего волочения с обжатиями от 30 до 60 % происходил обрыв проката в инструменте волочильного стана. Поэтому при обжатиях со степенями деформации от 30 до 60 %, данные отсутствуют. Влияние температуры 500 °С и последующего волочения с различными степенями обжатия на пластические характеристики проката стали 40Х показано на рис. 10.

Рис. 10. Зависимость δ и ψ от степени обжатия при волочении для температуры 500 °С

Экспериментальные данные показывают, что температура патентирования 500 °С и последующее волочение с обжатиями от 5 до 20 %, изменяют пластические характеристики проката. Установлено, что относительное удлинение монотонно снижается с 11 до 8 % при обжатиях проката от 5 до 20 %. Данные при обжатиях 30, 40 и 60 % отсутствуют, т.к. произошел обрыв проката при волочении.

Относительное сужение при обжатиях от 5 до 10 % остается постоянным на уровне 40 %, затем резко снижается с 40 до 29 % при обжатиях от 10 до 20 %. При обжатиях от 30 до 60 % происходит обрыв проката. По этой же причине при обжатиях со степенями деформации от 30 до 60 % данных нет.

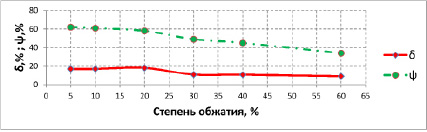

При 550 °С. Результаты исследования влияния патентирования при температуре ванны 550 °С и последующего волочения со степенями обжатия от 5 до 60 % на прочностные и пластические характеристики проката показаны на рис. 11 и 12.

Экспериментальные данные, представленные на рис. 11, показывают, что при температуре патентирования 550 °С и волочении с обжатиями от 5 до 60 % увеличиваются прочностные характеристики проката.

Рис. 11. Зависимость σв и σт от степени обжатия при волочении для температуры 550 °С

Установлено, что предел текучести при обжатиях от 5 до 30 % увеличивается с 810 до 980 МПа. При обжатиях от 30 до 40 % он снижается с 980 до 940 МПа. При обжатиях от 40 до 60 % σт снова увеличивается с 940 до 1110 МПа.

Временное сопротивление разрыву монотонно увеличивается с 910 до 1180 МПа при обжатиях от 5 до 60 %. Результаты изучения влияния патентирования при температуре 550 °С и последующего волочения с различными степенями обжатия на пластические характеристики проката показаны на рис. 12.

Рис. 12. Зависимость δ и ψ от степени обжатия при волочении для температуры 500 °С

Выявлено, что при температуре патентирования 550 °С и увеличении обжатия от 5 до 60 % при волочении, пластические характеристики проката изменяются не однозначно.

Относительное удлинение остается постоянным при обжатиях от 5 до 20 % и равно 18–19 %. При обжатиях от 20 до 30 % оно убывает с 20 до 10 %. При изменении обжатия от 30 до 60 % величина относительного удлинения для проката остается постоянной на уровне 10 %. Относительное сужение при обжатиях от 5 до 60 % монотонно убывает с 62 до 35 %.

Выводы

1. Исследовано влияние температуры изотермической обработки при температурах селитровой ванны 370, 400, 425, 450 и 550 ºС с последующим волочением со степенью обжатия 5, 10, 20, 30, 40 и 60 % на прочностные и пластические характеристики горячекатаной стали 40Х.

2. Выявлена зависимость структурно-механических характеристик от температуры изотермической обработки с последующим волочением проката с разными степенями пластической деформации.

3. Выявлена оптимальная микроструктура проката для последующего изготовления из него длинномерных болтов.

4. Показана возможность применения упрочняющей обработки с максимальным использованием упрочнения при патентировании и волочении, которые применются в процессе обработки проката. Предполагается достижение такого же уровня упрочнения, как и при термическом улучшении, что позволит исключить его из производственного цикла изготовления готовых деталей.