В настоящее время неоспорима роль применения комбинированной схемы автомобильного и конвейерного транспорта в условиях глубоких карьеров, что позволяет максимально облегчить работу по погрузке и транспортированию груза. При этом применение ленточных конвейеров в карьерах играет неоценимую роль. Однако, с ростом глубины карьера традиционные ленточные конвейеры приходится располагать по сложной схеме со значительным количеством перегрузочных узлов, иногда включающей и соединительные конвейеры – перегружатели. Опыт использования специальных крутонаклонных конвейеров резко упрощает схему транспортирования и уменьшает длину конвейерных линий [1].

Крутонаклонный конвейер по сравнению с обычным ленточным конвейером позволяет значительно сократить длину транспортирования при одинаковой высоте подъема и снизить объем горно-капитальных работ. В настоящее время известно большое число конструкций и конструктивных схем крутонаклонных конвейеров, основное отличие которых состоит в способе удержания груза на грузонесущей ленте от самопроизвольного движения вниз под действием силы тяжести [2].

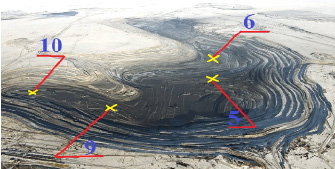

Предприятие ТОО «Богатырь Комир», где предлагается проектирование и применение крутонаклонного конвейера, основное угледобывающее предприятие, на долю которого приходиться 63 % от общего объема угля, добываемого в Республике Казахстан. Производственная мощность «Богатыря» – 32 млн. тонн угля в год, разреза «Северный» – 10 млн. тонн угля в год. Размеры поля разреза «Богатырь» в плане: по простиранию пластов (длина) 44,5 км, ширина простирания пластов 3 км. Проектная глубина отработки – 270 м. В разрезе функционируют четыре поля по добыче угля: 5, 6, 9, 10 (рис. 1).

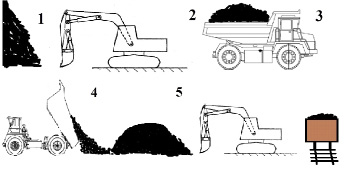

Поле разреза характеризуется наклонным залеганием пластов, что требует доставки угля с забоя на поверхность карьера по цепочке транспортных средств, способных проходить по внутрикарьерным уклонам. На данный момент эту цепочку работы, начиная с забоя до места погрузки, составляют: погрузочный экскаватор – самосвалы марки БелАЗ и Caterpillar – гидравлические экскаваторы, то есть, принцип работы данного поля таков: в забое работает погрузочный экскаватор, который готовит новые горизонты добычи угля и при подходе самосвалов загружает их углем, загруженные углем самосвалы транспортируют уголь к месту складирования угля, откуда работу ведет гидравлический экскаватор, погружающий уголь на железнодорожные составы (рис. 2).

Рис. 1. Угольный разрез Богатырь

Рис. 2. Существующая технология работы: 1 – добыча угля одноковшовым экскаватором; 2,3 – погрузка и транспортирование угля к месту складирования; 4 – складирование угля; 5 – погрузка угля в вагоны; 6 – поля разреза Богатырь

При добыче полезного ископаемого на глубинах более 200 м время движения груженых автосамосвалов на подъем может достигать 5 % и более от времени рейса. Из-за перегрева тяговых двигателей и трансмиссии движение автосамосвалов производится с частыми остановками. Загазованность атмосферы достигает такого уровня, что карьер приходится останавливать для проветривания до 1000 и более часов в год, что ведет к значительным экономическим потерям. Одним из путей решения указанных проблем является применение на подъеме конвейерного транспорта [3].

В дальнейшем на разрезе планируется реконструкция схемы работы 6-го поля на схему автомобильно-конвейерный, то есть решается проблема внедрения конвейерного транспорта. Расстояние транспортирования на автосамосвалах с забоя до поверхности – к месту погрузки угля составляет 3 км. Здесь возможно использование ленточного конвейера, однако в связи с высотой уступов и довольно дальним расстоянием к месту погрузки, это потребовало бы немалое количество таких ленточных конвейеров и межуступных перегружателей. Учитывая вышеуказанные недостатки относительно ленточного конвейера, можно сказать, что использование крутонаклонного конвейера в условиях разреза «Богатырь» является наиболее целесообразным [4].

В качестве опытного образца предлагается использовать крутонаклонные конвейера типа КНК-2000 с прижимной лентой, выпускаемой Новокраматорским машиностроительным заводом (Украина) [5].

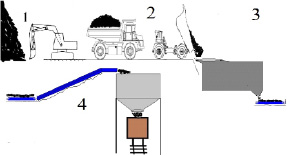

Как показано на рис. 3, в цепочке доставки угля, вначале уголь будет поступать на дробильный бункер, который позволяет дробить и измельчать его до определенного куска, удобного для транспортирования между лентами. В разгрузочной части дробильного бункера будет установлен ленточный питатель, который напрямую будет перегружать дробленый уголь на крутонаклонный конвейер.

Рис. 3. Размещение крутонаклонного конвейера: 1 – добыча угля одноковшовым экскаватором; 2 – погрузка угля в самосвал; 3 – доставка угля и разгрузка в дробильную установку; 4 – доставка угля через крутонаклонный конвейер на разгрузочное устройство над составом

По существующей технологии данный конвейер может быть расположен на небольшом расстоянии (200 м) от забоя, что дает возможность значительно сократить дальность транспортирования. На месте установки потребуется проведение работ по выравниванию шероховатостей и уступов под удобное расположение данного конвейера на 30º.

Производительности крутонаклонного конвейера с прижимной лентой и стандартного конвейера одинаковы при равных мощностях приводов и высоте подъема, но при использовании крутонаклонного конвейера сокращаются длина транспортных линий и горно-капитальные работы, это связано с увеличением угла подъема груза. Увеличение угла наклона крутонаклонного конвейера может быть достигнуто при помощи второй ленты, которая создает необходимое давление на груз с целью удержания ее при транспортировании на определенную высоту [6].

Ниже приведена конструкция крутонаклонного конвейера, где показаны основные ее детали (рис. 4).

Рис. 4. Крутонаклонный конвейер модели КНК-2000

К основным деталям крутонаклонного конвейера относятся: загрузочное устройство, грузонесущая и прижимная лента, привод грузонесущей ленты и привод прижимной ленты, также предусмотрен использование самоходной ремонтной тележки для обслуживания конвейера.

Особенностью крутонаклонных конвейеров является надежное стопорение груза и лент в случае обрыва одной из них или отказа тормозов привода, применение специальной самоходной тележки для обслуживания крутонаклонной части конвейера, оснащенной необходимым инструментом, грузоподъемными средствами и местами для персонала, а также возможность размещения конвейеров на откосах уступов без предварительной подготовки промежуточных берм, включая, при необходимости, полное их исключение как площадок описания секций [7].

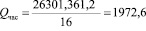

Сравнивая работу существующей и предлагаемой технологий, в целях обоснования целесообразности предлагаемого способа транспортирования груза были проведены проверочные расчеты. Годовой грузооборот 6-го участка ТОО «Богатырь Комир» составляет 8 млн т. Исходя из этого суточный грузооборот будет составлять

, (1)

, (1)

где Q – производительность участка, т/сут; Kн – коэффициент неравномерности.

т/cут.

т/cут.

Имея суточный грузоборот, определяем часовую производительность участка:

, (2)

, (2)

где Q – производительность участка, т/ч; Kн – коэффициент неравномерности; 16 – количество часов работы за 2 смены.

т/ч.

т/ч.

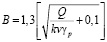

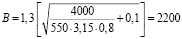

После того как стал известен часовой грузооборот существующей технологии перевозки, можно произвести расчеты по предлагаемой технологии. В связи с использованием на данном участке крутонаклонного конвейера сократится расстояние транспортирования угля автосамосвалом. Если по существующей технологии каждый автосамосвал, доставляя уголь, проезжал около 3 км в один конец, то теперь необходимости в этом нет, так как крутонаклонный конвейер расположен на одном горизонте с экскаватором на расстоянии 200 м от забоя. Учитывая расположение конвейера на небольшом расстояний и наличие на участке 5 функционирующих автосамосвалов, добавлением еще одного погрузочного экскаватора есть возможность увеличить суточный грузоборот с 1972,6 т/ч на 4000 т/ч. С учетом такой производительности скорость ленты согласно таблице 1 будет составлять– 3,15 м/с, то при данном условии ширина ленты будет

, (3)

, (3)

где В – ширина ленты, мм; Q – производительность конвейера, т/ч; k – коэффициент, зависящий от угла естественного откоса груза; v – скорость ленты, м/с; gр – насыпная плотность груза, т/м3.

мм.

мм.

Скорость ленты при ширине ленты

|

Транспортируемый груз |

Ширина ленты, мм |

||||

|

400 –500 |

650 – 800 |

1000 – 1200 |

1400 – 1600 |

2000 – 2500 |

|

|

Порошковидный и зернистый |

1,25–1,6 |

2–2,5 |

2,5–4 |

3,15–4 |

3,15–5 |

|

Мелкие и среднекусковые |

1,25–1,6 |

1,6–2 |

2–2,5 |

2,5–3,15 |

3,15 |

|

Крупнокусковые |

– |

– |

1,6–2 |

2–2,5 |

2,5–3,15 |

В соответствии с удобной высотой расположения 200 м и согласно категории груза и оптимальной средней величине транспортирования принято угол установки 30°. Исходя из этого длина транспортирования груза по горизонтали определяется по формуле

, (4)

, (4)

где Н – высота подъема груза, м; α – угол наклона конвейера, град.

м.

м.

При этом конструктивная длина конвейера определяется таким образом:

, (5)

, (5)

м.

м.

По предварительным расчетам были получены основные параметры крутонаклонного конвейера. После того как были определены основные конструкционные параметры, необходимо привести экономическое обоснование оптимальности использования крутонаклонного конвейера в условиях данного разреза.

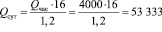

Как было изложено выше, по технологии с применением крутонаклонного конвейера часовая производительность будет составлять 4000 т/ч. Отсюда и известно что годовая производительность будет:

т;

т;

т,

т,

тем более, что с внедрением в эксплуатацию крутонаклонного конвейера транспортные расходы значительно сократятся. Если учесть, что один самосвал за сутки расходует 950–1000 литров топлива, то 5 таких самосвалов, которые там работают расходуют 5000 литров топлива. Учитывая стоимость одного литра в 110 тенге, за такой объем данная сумма будет составлять – 550000 тнг в сутки, а в год это 200 750 000 тнг. А с внедрением крутонаклонного конвейера данные самосвалы взаимодействовали бы только между забоем и местом установки конвейера, приблизительно 200 м, то есть топливные расходы сокращаются на 93,3 %, то есть

где Tn – топливные расходы по предлагаемой технологии, л; Tc – топливные расходы по существующей технологии, л;  л

л

Расход на топливо в год будет 36850 тнг, а в год это 13 450 250 тнг.

Таким образом, подводя итоги проведенного нами анализа работы разреза, видим, что применение крутонаклонного конвейера с прижимной лентой в условиях разреза «Богатырь» имеет большую перспективу. Согласно мировой практике, использование крутонаклонного конвейера в таких горных условиях работы становится все более актуальным. По результатам исследований, которые мы провели в условиях данного разреза, можно сделать следующие выводы:

– производительность работы участка при использовании крутонаклонного конвейера достигает 16,2⋅106 млн т в год (по существующей технологии 8⋅106 млн т в год), что в два раза больше по сравнению с существующим методом;

– значительно уменьшаются транспортные расходы автосамосвалов на 93,3 %, также снижается энерго- и материалоемкость;

– сокращается норма естественной убыли груза;

– улучшается экологическая обстановка разреза благодаря герметичности транспортировки.