Хромоникелевые аустенитные стали обладают исключительно ценными свойствами и, прежде всего очень высокой химической стойкостью в наиболее агрессивных средах. Они сочетают достаточную прочность и чрезвычайно высокую пластичность в широком диапазоне температур. К сварным швам аустенитных сталей, в зависимости от состава, свойств стали и специфических условий работы конструкций, предъявляются дополнительные требования, помимо обычных для сварки требований прочности, пластичности, отсутствия трещин и пор [1].

В последнее время все более активно на рынок сварочных материалов и оборудования выходят новые технологии, которые воплощаются в виде:

- инверторных источников питания, применение которых позволяет уменьшить тепловложение в сварное соединение [2];

- защитных покрытий, позволяющих снизить набрызгивание на свариваемые поверхности [3].

Для проведения комплексного исследования были заварены образцы пластины (соединение C7 по ГОСТ 5264-80) толщиной 3 мм из стали 12Х18Н10Т, электродами марки ЦЛ 11 типа 08Х20Н9Г2Б (d = 3 мм), сварочный ток I = 70-80 А.

Схема 1 – источник питания ВД-306.

Схема 2 – источник питания ВД-306 + на поверхность сварного соединения наносили защитное покрытие [4].

Схема3 – источник питания Nebula 315.

Анализ экспериментальных данных химического состава сварного шва (ГОСТ 18895-97 [3]) показал (таблица), что тип источника питания оказывает влияние на химический состав сварного шва. Это связано с тем, что Nebula 315 ограничивает ток короткого замыкания [5], тем самым происходит меньшее выгорание легирующих элементов [6].

Химический состав сварного шва выполненного из образцов из стали 12Х18Н10Т электродами марки ЦЛ 11 типа 08Х20Н9Г2Б

|

Тип источника питания |

Химический состав, % |

|||||||

|

C |

Si |

Mn |

S |

P |

Сr |

Ni |

Nb |

|

|

ВД-306 (схема 1) |

0,12 |

0,80 |

1,04 |

0,008 |

0,018 |

18,08 |

9,23 |

0,70 |

|

ВД-306 (схема 2) |

0,12 |

0,75 |

1,04 |

0,008 |

0,019 |

18,86 |

8,21 |

0,7 |

|

Nebula-315 (схема 3) |

0,12 |

0,82 |

1,23 |

0,008 |

0,018 |

18,45 |

10,01 |

0,70 |

|

ВДМ-1601У |

0,56 |

1,54 |

18,4 |

7,22 |

2,24 |

|||

|

TIG 160 HF |

0,60 |

1,67 |

18,46 |

7,55 |

2,36 |

|||

Исследование полученных макро- и микроструктур проводили методом оптической металлографии на микроскопе Neophot-21 с записью изображений при помощи цифровой камеры Genius VileaCam. При изготовлении шлифов использовались механическая шлифовка, механическая полировка на алмазной пасте АСМ 10/7 НВЛ и химическое травление в «царской водке» (40 % HCl + 40 % HNO3 + 10 % C2H5OH).

На рис. 1 видно, что макроизображения сварных соединений (´ 40) мало отличаются друг от друга. На них хорошо выделяются: зоны наплавленного металла и широкие зоны термического влияния. Посредине валиков проплавление на всех трех схемах произошло насквозь. Основной металл между валиками выклинивается. Здесь структура его подверглась термическому преобразованию.

Рис. 1. Общий вид сварных соединений: а – схема 1; б – схема 2; в – схема 3

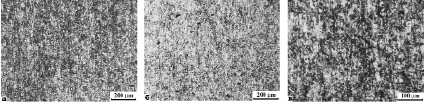

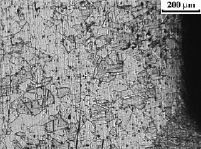

Структура основного металла в местах, удаленных от сварного шва на 15…20 мм, соответствует типичной структуре горячекатаной стали 12Х18Н10Т (рис. 2). Схема сварки, естественно, не оказала на нее влияние. Структура представлена полиэдрическими сдвойникованными аустенитными зернами, характерные размеры которых не превышают 25 мкм.

Рис. 2. Микроструктура основного металла: а – схема 1, б – схема 2, в – схема 3

Структура наплавленного металла также во всех схемах дендритная (рис. 3). Вблизи границы сплавления дендриты ориентированы нормально к ней, а в глубине наплавленного металла расположены беспорядочно. Ориентированные дендриты могут достигать в длину 200 мкм (рис. 3в). Неупорядоченные дендриты имеют меньшую длину, но у них более развитая морфология границ. В целом структура наплавленного металла характерна для литого состояния стали 12Х18Н10Т. Дефекты типов: раковины, несплошности, трещины, крупные поры и крупные неметаллические включения – в наплавленном на всех трех схемах металле не обнаружены.

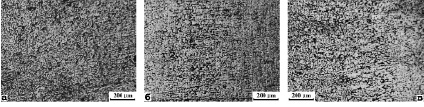

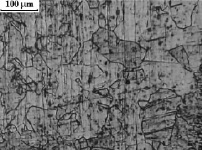

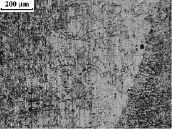

В зонах термического влияния произошел сильный рост зерен. На рис. 4 видно, что аустенитные зерна в зоне термического влияния полэдрические сдвойникованные. Их размеры могут превышать 150 мкм. Ширина зоны термического влияния зависит от места расположения относительно валиков наплавленного металла.

Рис. 3. Структура наплавленного металла: а – схема 1; б – схема 2; в – схема 3

Если ширина валиков наплавленного металла различна (схема 1), то в месте выклинивания основного металла и под более широким валиком зона термического влияния охватывает всю толщину свариваемых листов (рис. 5).

Рис. 4. Микроструктура зон термического влияния

Рис. 5. Зона термического влияния под валиком наплавленного металла (схема 1)

Если валики наложены симметрично с обеих сторон, то зона термического влияния у обеих поверхностей свариваемых листов одинакова. По мере углубления в свариваемый материал она расширяется и достигает максимума на оси. В образце, сваренном по схеме 1, у поверхности вблизи широкого валика она составляет 250 мкм (рис. 6а) и далее расширяется до 3000 мкм, как указано выше (рис. 5).

В образце, сваренном по схеме 2, вблизи поверхности ширина зоны термического 130…180 мкм (рис. 6б). В самой широкой части на оси свариваемого листа она достигает 500…1000 мкм.

Наименьшая ширина зоны термического влияния зафиксирована вблизи поверхности листов, сваренных по схеме 3. Она составляет 75 мкм (рис. 6в). В этом образце и на оси свариваемого листа ширина этой зоны < 1000 мкм (рис. 7).

Во всех соединениях переход от зоны термического влияния к основному металлу происходит плавно без резких границ (см. рис. 6, 7).

а б в

Рис. 6. Минимальная ширина зоны термического влияния в соединении: а – схема 1; б – схема 2; в – схема 3

Рис. 7. Максимальная ширина зоны термического влияния в соединении, схема 3

Заключение

Сварные соединения, выполненные по всем исследованным схемам, с точки зрения микро- и макроструктуры являются качественными. В них отсутствуют сварочные дефекты, наплавленный металл имеет сравнительно мелкодисперсную дендритную структуру, а зона термического влияния плавно без резких границ переходит к основному металлу. Наименьшая ширина зоны термического влияния зафиксирована в соединении, выполненном по схеме 3, а наибольшая – в соединении, выполненном по схеме 1.