Газотермическое напыление все шире используется при создании конструкционных композиционных материалов, в том числе со специальными физико-химическими свойствами [3, 4]. При формировании таких покрытий необходимо обеспечить регулярность их макро- и микроструктуры. Для реализации этих задач необходимо уменьшить градиенты значений скорости и температуры частиц в конусе напыления, которые определяют деформацию частиц на подложке, а следовательно скорость охлаждения частиц и их микроструктуру.

Материалы и методы исследования

Порошок фракции 50…70 мкм напыляли на стандартной установке УПУ-3Д. Для формирования газотермического потока использовали аргон и аргон-гелиевую смесь. Анализировали шлифы покрытий, напыленных в точку (без перемещения подложки относительно газотермического потока). Плоскость шлифов была перпендикулярна поверхности подложки и проходила через ось симметрии покрытия, что позволило исследовать изменение структуры покрытия от центральной части к периферии. Планиметрическим методом замеряли пористость покрытий вдоль радиуса пятна напыления. Толщину частиц, формирующих покрытия, определяли методом секущих в направлении, перпендикулярном подложке.

Результаты исследования

и их обсуждение

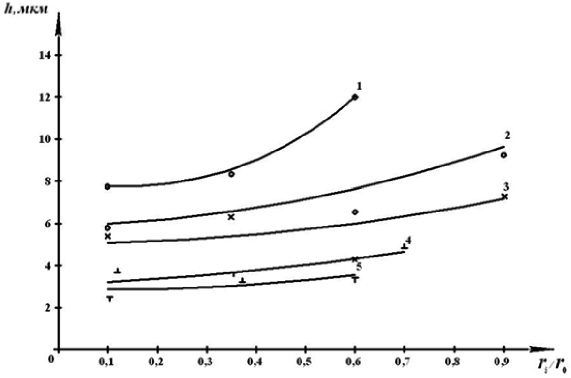

Большая часть частиц, формирующих покрытия, имеют форму дисков неправильной формы. Толщина частиц этого типа увеличивается от центральной зоны пятна напыления к периферии (рис. 1). Такой характер изменения толщины частиц объясняется уменьшением их деформируемости вследствие понижения температуры и скорости газотермического потока и, следовательно, понижением температуры и скорости напыляемых частиц от центра к периферии пятна напыления [1, 2]. Следует отметить некоторое уменьшение роста толщины частиц в области относительного радиуса пятна напыления равного, примерно, ri / ro = 0,6 (см. рис. 1, кривые 2, 3, 5). Это явление, видимо, можно объяснить сегрегацией частиц в газотермическом потоке, когда мелкие частицы располагаются преимущественно в периферийной зоне.

При равной мощности газотермического потока толщина частиц вдоль всего радиуса пятна напыления меньше при использовании насадка, вследствие более высоких значений скорости (1,5 раза) и удельной энтальпии частиц (в 2 раза).

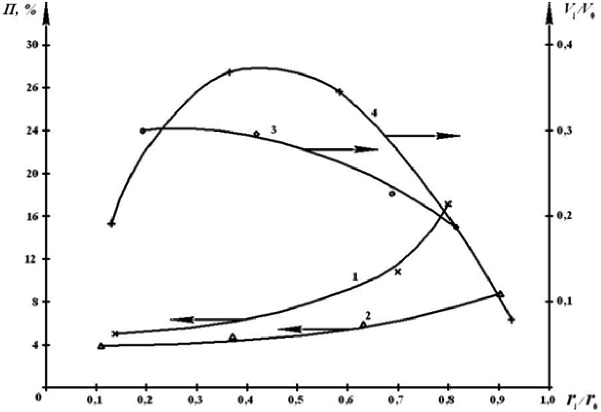

Некоторые частицы частично или полностью затвердевают до соударения с подложкой. При этом частицы этого типа имеют форму тел вращения с объемом, равным объему исходных частиц (рис. 2). Заметим, что содержание частиц такого типа увеличивается от центра к периферии пятна напыления [3].

Оценка температуры напыляемых частиц, сделанная с использованием их удельной энтальпии (полученной экспериментально калориметрированием), позволяет утверждать, что для ряда режимов по периферии пятна напыления движутся переохлажденные частицы. При этом деформируемость таких частиц на подложке резко уменьшается вследствие повышения их вязкости на несколько порядков. Уменьшение деформируемости частиц приводит к повышению пористости покрытия в периферийной зоне. Таким образом, видимо, существует еще один способ формирования пористых покрытий из слабодеформированных частиц за счет их интенсивного переохлаждения до соударения с подложкой.

Пористость покрытия в пятне напыления увеличивается от центра к его периферии с 4,5 % до 17 % при напылении без насадка (мощность распыляющего потока 8,3 кВт) и с 4 % до 8 % при напылении с коническим насадком (см. рис. 2, кривые 1 и 2). Мощность распыляющего потока при этом составляет порядка 7,4 кВт.

Рис. 1. Зависимость толщины частиц в покрытии пятна напыления от относительного радиуса при напылении без насадка с мощностью:

1 – 5,8 кВт; 2 – 7,9 кВт; 3 – 7,1 кВт;

при напылении с насадком с мощностью 4 – 7,4 кВт; 5 – 10 кВт

Рис. 2. Распределение пористости (1 и 2) и относительного объема (3 и 4) исследуемых зон пятна напыления по относительному радиусу:

1, 3 – напыление без насадка (мощность газотермического потока 8,3 кВт); 2, 4 – напыление с насадком (мощность газотермического потока 7,4 кВт)

Некоторые служебные свойства покрытий определяются средним значением его пористости. Подсчитать среднее значение пористости покрытия ![]() (пятна напыления) можно, используя экспериментальные значения пористости по зонам пятна напыления

(пятна напыления) можно, используя экспериментальные значения пористости по зонам пятна напыления ![]() и относительного объема зоны в общем объеме пятна напыления

и относительного объема зоны в общем объеме пятна напыления ![]()

![]() (1)

(1)

Вклад в среднюю пористость покрытия отдельных зон определяет произведение пористости зоны на ее относительный объем ![]() Для опытов (см. рис. 2) провели расчет по уравнению (1), условно разбив пятно напыления на четыре зоны.

Для опытов (см. рис. 2) провели расчет по уравнению (1), условно разбив пятно напыления на четыре зоны.

Для опытов без насадка (мощность распыляющего потока 8,3 кВт)

![]()

Для опытов с насадком (мощность распыляющего потока 7,4 кВт)

![]()

В данных экспериментах вклад каждой зоны в среднюю пористость при напылении с насадком гораздо меньше по всем зонам.

Заключение

Для анализа влияния на структуру покрытия отдельных зон конуса напыляемых частиц рассмотрен дифференцированный анализ толщины частиц и пористости по радиусу пятна напыления. Предложенный метод чувствителен к режимам напыления. Использование конического насадка позволило в два раза уменьшить толщину напыленных частиц и пористость покрытия.