При выполнении пахоты гусеничными сельскохозяйственными тракторами семейств ДТ и ВТ производства ВгТЗ из-за конструкции механизма соединения трактора с плугом направление тягового сопротивления не совпадает с продольной осью трактора, вследствие чего трактор постоянно отворачивает от борозды. Для сохранения прямолинейного направления движения оператор вынужден до 12 раз в минуту осуществлять коррекцию направления движения [1, 3, 4, 5, 6, 7, 8]. При выполнении подворотов осуществляется воздействие на тормоз солнечной шестерни планетарного механизма поворота одного из бортов трансмиссии, при этом вся мощность двигателя передается только через один борт, поэтому крутящий момент на ведущем колесе одного борта трактора максимален, другого борта – минимален [1, 2].

Таким образом, режим нагружения, соответствующий коррекции направления движения (подвороту), является типичным для трансмиссии гусеничной сельскохозяйственной машины. При работе в этом режиме нагруженность деталей одного борта трансмиссии оказывается в два раза большей, чем при прямолинейном движении. За счет высокой динамической нагруженности в деталях трансмиссии накапливаются усталостные повреждения [1, 5, 6, 7, 8]. Значительные нагрузки испытывают также корпуса конечных передач, на которые через гусеницу и ведущее колесо передается действующая со стороны грунта поперечная составляющая усилия сопротивления повороту.

Коллективом кафедры «Автомобиле- и тракторостроение» ВолгГТУ в рамках сотрудничества с Волгоградским тракторным заводом создан ряд испытательных стендов для ресурсных, контрольных, сравнительных и лабораторно-исследова-тельских испытаний трансмиссий тракторов в режиме переменных нагрузок. [1]. Режим нагружения, подобный описанному выше, реализуется на стенде (рис. 1) с замыканием силового контура при помощи кривошипного шарнирного четырехзвенного параллелограммного механизма [1, 2, 9, 10, 11].

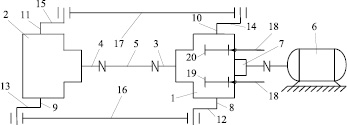

Рис. 1. Схема стенда

Стенд [1, 2, 9] содержит две установленные навстречу друг другу идентичные по кинематическим параметрам трансмиссии, технологическую 1 и испытываемую 2, входные валы 3 и 4 которых соединены между собой посредством карданной передачи 5. Привод стенда осуществляется электрической балансирной машиной 6 постоянного тока через вал 7 отбора мощности технологической трансмиссии. Выходные валы 8, 9, 10 и 11 обоих бортов трансмиссий соединены между собой для образования замкнутого силового контура посредством двух четырехзвенных шарнирных параллелограммных механизмов, состоящих из установленных на выходных валах кривошипов 12, 13, 14, 15 и шатунов 16 и 17. Кривошипы 12 и 13 одного борта стенда смещены по углу поворота на 90° относительно кривошипов 14 и 15 другого борта. Нагружающее устройство 18 стенда связано с тормозами 19 и 20 солнечных шестерен планетарных механизмов поворота левого и правого бортов технологической трансмиссии [1, 2, 11].

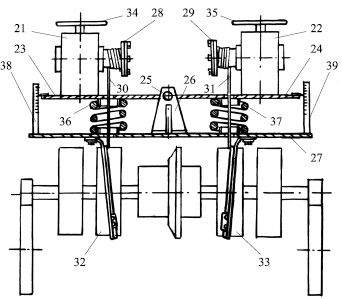

Нагружающее устройство (рис. 2) включает в себя два червячных редуктора 21 и 22, установленные на качающихся основаниях 23 и 24, имеющих возможность поворачиваться относительно оси 25, установленной в опоре 26, закрепленной на крышке 27 технологической трансмиссии [10, 11].

Рис. 2. Схема нагружающего устройства стенда

На тихоходных валах червячных редукторов 21 и 22 установлены шкивы 28 и 29, связанные при помощи стальных тросов 30 и 31 со шкивами 32 и 33 тормозов 19 и 20 (рис. 1) солнечных шестерен планетарных механизмов поворота левого и правого бортов технологической трансмиссии. На быстроходных валах червячных редукторов установлены штурвалы 34 и 35. В качающихся основаниях 23 и 24 и крышке 27 для тросов выполнены отверстия, соосно которым установлены пружины 36 и 37. На крышке технологической трансмиссии установлены мерные линейки 38 и 39.

Перед началом испытаний вращением штурвалов 34 и 35 в агрегатах испытываемой трансмиссии и в узлах стенда задается средний уровень нагрузки. При этом на заданный угол поворачиваются шкивы 28 и 29, поворот которых вызывает натяжение стальных тросов 30 и 31 и поворот на определенный угол шкивов 32 и 33 тормозов солнечных шестерен планетарных механизмов поворота левого и правого бортов технологической трансмиссии. Так как червячные пары редукторов обладают свойством самоторможения, заданный средний уровень нагрузки удерживается автоматически [11].

При включении приводного двигателя агрегаты испытываемой трансмиссии и узлы стенда приводятся во вращение. В соответствии с кинематикой кривошипных механизмов, на выходных валах трансмиссий переменная составляющая крутящего момента изменяется по синусоидальному закону [1, 11]:

M = Prsin a, (1)

где Р – осевое усилие в шатуне; r – радиус кривошипа; α – угол поворота кривошипа.

Когда кривошипы 12 и 13 (рис. 1) занимают положения, при которых α = 0° и α = 180°, переменная составляющая крутящего момента Мл становится равной нулю. Ввиду того, что кривошипы 14 и 15 смещены по углу поворота на 90° относительно кривошипов 12 и 13, они в этот момент занимают положения, при которых α = 90° и α = 270° соответственно. В этом положении переменная составляющая крутящего момента Мп равна максимальному значению, определяемому из выражения М = Р r.

При повороте выходных валов 8 и 9, 10 и 11 на один оборот переменные составляющие крутящего момента Мл и Мп на этих валах дважды при α = 0° и α = 180° принимают максимальное и минимальное значения.

Конструкция нагружателя позволяет также осуществлять нагружение левого и правого бортов трансмиссий разными по величине нагрузками, то есть осуществлять при испытаниях циркуляцию разной по величине мощности в замкнутом силовом контуре левого и правого бортов стенда [1, 2]. Для этого штурвалы червячных редукторов поворачивают на разные углы, вследствие чего шкивы 28 и 29 и связанные с ними тросами шкивы 32 и 33 тормозов солнечных шестерен планетарных механизмов поворота левого и правого бортов технологической трансмиссии поворачиваются на разные углы. При этом качающиеся основания 23 и 24 червячных редукторов поворачиваются на разные углы относительно оси 25, что вызывает разную деформацию пружин 36 и 37. Величину крутящего момента, нагружающего в данный момент левый и правый борт стенда, визуально определяют по перемещению обращенных к мерным линейкам 38 и 39 оконечностей качающихся оснований червячных редукторов. Эти перемещения пропорциональны углу поворота качающихся оснований и деформации пружин.

Таким образом, очевидным достоинством данного способа замыкания силового контура является то, что кривошипные механизмы за счет особенностей своей кинематики при работе стенда формируют для испытываемой трансмиссии нагрузочный режим, соответствующий режиму ее работы во время поворота трактора. При сравнительно небольшом весе его элементов такое замыкающее звено обладает малым моментом инерции во вращательном движении и при небольшой частоте вращения выходных валов не создает дополнительных динамических возмущений. Кроме того, такое звено не является дополнительным источником шума и вибраций, что выгодно отличает его от замыкающих звеньев в виде, например, гусеничных или иных цепей. На схему стенда получены охранные документы [9, 10, 11].

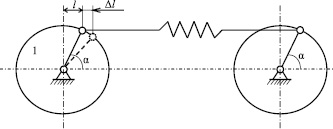

Нагруженность корпусов конечных передач трансмиссий и деталей кривошипных механизмов зависит от суммарной податливости совокупности деталей, входящих в замыкающие звенья каждого борта стенда (рис. 3).

На нее складывается осевая податливость шатуна, изгибная податливость кривошипа и крутильная податливость связанных с ним деталей конечной передачи. При постоянном крутящем моменте М на валу конечной передачи величина усилия Р в шатуне будет определяться из выражения [1, 2]

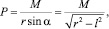

(2)

(2)

где r – радиус кривошипа, r = 0,325 м; l = r cos α –проекция радиуса кривошипа на ось абсцисс; α – угол поворота кривошипа.

Рис. 3. Схема кривошипного механизма

При приложении крутящего момента за счет суммарной податливости перечисленных элементов произойдет изменение углового положения кривошипов и линейного положения шатуна на величину

(3)

(3)

где С – суммарная жесткость перечисленных элементов.

С учетом деформации Δl величина усилия в шатуне определится из выражения

(4)

(4)

Следовательно, действительная величина крутящего момента на кривошипе с учетом деформации Δl определится из выражения

(5)

(5)

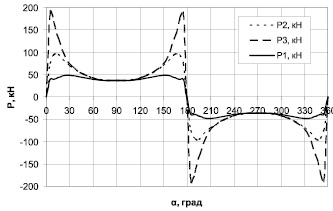

Характер изменения усилия в шатуне при постоянном крутящем моменте М = 12 кН∙м (режим форсированного по моменту двигателя в 1,5 раза нагружения на первой передаче) и разных значениях суммарной жесткости С приведен на рис. 4. Значения жесткости С на рис. 4 отличаются на три порядка – кривой Р3 соответствует жесткость С = 107 Н/м, кривой Р2 – жесткость С = 106 Н/м и кривой Р1 – жесткость С = 105 Н/м.

При М = 12 кН∙м без учета податливости элементов в соответствии с формулой (2) максимальное усилие в шатуне составит 36,9 кН, то есть 3,69 т. Как видно из приведенных на рис. 4 графиков, в моменты изменения направления перемещения шатуна, соответствующие углам поворота кривошипов 180° и 360°, за счет суммарной упругой деформации деталей кривошипного механизма в шатуне возникают усилия, многократно превышающие величину 36,9 кН. Так, даже при 1,5-кратном форсировании режима нагружения усилия в шатуне на углах поворота кривошипов, близких к 180° и 360° достигают величины 190 кН. Величина этих усилий зависит от выше упомянутой суммарной податливости (жесткости) деталей кривошипного механизма. Так, при С = 107 Н/м она достигает 190 кН, при С = 106 Н/м – 96 кН, при С = 105 Н/м – 49 кН, то есть с уменьшением жесткости (ростом податливости) существенно уменьшается.

Рис. 4. Характер изменения усилия в шатуне при разной суммарной жесткости С