Значительное снижение производительности плавильных печей, работающих на неусредненном сырье, а также снижение степени извлечения ценных компонентов в процессе переработки являются основными предпосылками к усреднению качества добываемой руды и товарного концентрата [1–3], цель которого – выравнивание их химического и гранулометрического состава.

С точки зрения развития теории усреднения можно выделить работы [4, 5], в которых предложена информационная система, цель которой – формирование эффективной технологической схемы усреднения подаваемой на обогащение руды. С использованием имитационного моделирования создан модуль «усреднительный склад», формирующий рекомендации по оптимальной работе усреднительного склада [6–8]. Недостатком данной модели является то, что она отражает свойства только складов отвального типа в карьерах с использованием автомобильно-железнодорожного транспорта [9, 10].

Интерес с позиции задачи усреднения представляет работа [10], в которой предложено повышение эффективности процесса на основе модели оптимизации затрат, реализованной в многофакторной системе поддержки принятия решений, требующей наличия большого количества дорогостоящего оборудования для постоянного контроля и изменения производственных параметров, т.е. серьезных финансовых ресурсов.

Методику оценки снижения вариативности показателей руды и товарного концентрата достаточно полно описывают авторы [11], излагая теоретические основы усреднения на горно-обогатительных комбинатах и методы оценки его эффективности на основе использования корреляционных функций потоков продукта. Несмотря на существенный объем теоретических выкладок и расчетов, изложенные рекомендации не представляют собой полноценный инструмент для практических расчетов эффективности усреднения в случае изменившихся условий, что обусловлено приближенным характером расчетных формул и функций взаимосвязи потоков.

В целом можно сделать вывод, что в специальной литературе задача оценки эффективности усреднения описана достаточно слабо, приведенные авторами решения имеют узкую направленность и выполнены с использованием зачастую необоснованных приближений, а применение описанных методов затруднительно в связи с невозможностью точного определения корреляционных функций в обычных производственных условиях.

Важность задачи усреднения определяет необходимость разработки методов прогнозной оценки изменения вариативности параметров выходного продукта, которая позволила бы минимизировать капитальные вложения, необходимые для получения требуемого уровня усреднения.

Материалы и методы исследования

Исследование производилось с использованием статистических методов исследования в прикладном пакете анализа данных STATISTICA и математического моделирования на основе модели идеального смешения и двухъячеечной модели перемешивания, реализованного в среде Matlab.

Оценка снижения вариативности показателя объемной доли содержания железа (Feобщ ) стандартными методами

Оценка эффективности усреднения проводилась с использованием производственных данных обогатительной фабрики Старооскольского горно-обогатительного комбината (ГОК), полученных в 2022 г., содержащих объемы поступающих в смеситель партий концентрата, средние значения показателя их качества – объемной доли содержания в них железа Feобщ.

Для оценки уменьшения вариативности показателя в результате смешения был использован метод скользящего среднего. На первом шаге определялось средневзвешенное значение Feобщ с учетом объемов имеющейся в бункере партии и вновь поступившей. Следующее скользящее среднее рассчитывалось с учетом этого среднего значения, для возможности учета «средневзвешенности» объем партии, находящейся в бункере, брался как средний между двумя предыдущими партиями. В результате было определено, что стандартное отклонение показателя Feобщ в результате смешения снизилось в среднем с 0,25 до 0,2, а стандартная ошибка с 0,0180 до 0,0152.

Далее исследование проводилось в предположении, что объем смесителя будет увеличен втрое (изначально планируемый на предприятии), что позволяет смешивать фактически три партии продукта, а поступающей партии «вытеснять» только примерно треть объема находящейся в смесителе массы. На первом шаге рассчитывалось средневзвешенное значение Feобщ для первых трех поступающих в бункер партий. Далее, с учетом полученного значения определялось скользящее средневзвешенное, при этом в качестве объема находящейся в бункере партии бралось 2/3 ее суммарного объема. В результате были определены ожидаемые снижения диапазонов колебаний текущего значения Feобщ и его среднего за месяц, которые представлены в табл. 1.

Оценивание эффективности усреднения товарного концентрата на основе модели идеального перемешивания и ее реализация в виде независимого приложения

Для проверки точности проведенного прогноза база производственных данных должна быть расширена за счет включения в нее значений Feобщ товарного концентрата на выходе из бункера перемешивания, что в условиях реального производства затруднительно.

Таблица 1

Прогнозируемое изменение СКО и стандартной ошибки при изменении объема смесителя

|

Статистический показатель |

Абсолютное изменение |

Относительное изменение, % |

|

Стандартная ошибка |

0,0017 |

12,40 |

|

Стандартное отклонение (СКО) |

0,0238 |

12,40 |

С другой стороны, организованная таким образом проверка позволила бы оценить точность прогноза только после проведения модернизационных мероприятий. По этой причине возникла необходимость разработки дополнительной прогнозной модели, с помощью которой можно было бы верифицировать надежность формируемого прогноза или провести его корректировку.

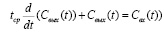

Построение новой прогнозной системы проводилось с использованием модели идеального перемешивания, предполагающей, что поступающая партия вещества сразу распространяется по всему объему смесителя и появляется в выходящей из бункера массе. При условиях, что объем твердого вещества и объемный расход твердого вещества в смесителе постоянный, значение контролируемого показателя на выходе из смесителя равно его значению в аппарате и в смесителе выполняются условия квазистационарности, математическая модель аппарата идеального перемешивания была представлена в виде

, (1)

, (1)

где tcp = Vr / v– среднее время пребывания смешиваемой массы в аппарате, t – текущее время; Cвых(t) и Cвх(t) – концентрации на входе и выходе, v – объемный расход смеси, Vr – объем аппарата в м3.

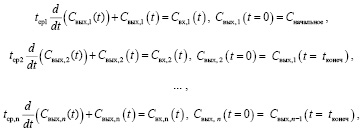

Так как на обогатительной фабрике каждые четыре часа в смесительный бункер поступает следующая партия, в качестве внешнего воздействия для анализа поведения объекта можно использовать ступенчатое Cвых(t) = A = const. Однако составить единое дифференциальное уравнение невозможно, поскольку меняется не только значение концентрации параметра качества, но и объем партии и фактически возникает задача решения последовательности дифференциальных уравнений

при этом начальными условиями (НУ) уравнений, определяющих концентрацию на выходе из аппарата, при поступлении в него i-й партии концентрата будут значения концентрации Feобщ, которые достигнуты в нем в момент завершения поступления в него предыдущей партии, т.е.

Cвых, i(t = 0) = Cвых, i–1(t = tконеч). (3)

С учетом того, что каждая партия поступает в бункер в течение четырех часов, среднее время нахождения смешиваемой массы, состоящей из i-й партии в смесителе, также будет различным и будет определяться как

. (4)

. (4)

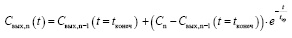

С учетом НУ, концентрация параметра Feобщ, в момент t при поступлении n-й партии будет определяться следующим выражением:

, (5)

, (5)

где Cn – концентрация Feобщ в поступающей в смесительный бункер n-й партии, а tконеч = 4. Для получения массива значений показателя Feобщ в выходящей из смесителя смеси после прохождения через него n партий концентрата целесообразно использовать численные методы решения. С этой целью в пакете Matlab была составлена программа, с помощью которой решалась система (2) с использованием алгоритма повышенной точности, формировался массив выходных значений концентрации показателя качества с дискретизацией 1/10 часа и рассчитывались его основные статистические характеристики.

Полученные результаты позволили сделать следующие выводы:

Расчетные значения среднеквадратичного отклонения, выполненные с помощью модели идеального перемешивания, выше, чем значения, полученные путем моделирования перемешивания средневзвешенным скользящим средним:

В среднем на 20 % – для существующей схемы смешения.

В среднем на 10 % – для схемы, планируемой к внедрению.

Абсолютное изменение (уменьшение) СКО при переходе с существующей на планируемую схему, оцененное с помощью модели идеального перемешивания, выше в среднем в два раза.

Полученные с помощью разработанного программного обеспечения значения СКО более близки к реальным, чем полученные стандартным методом, поскольку используемая в нем модель точнее отражает фактический характер перемешивания.

Оценивание эффективности усреднения товарного концентрата на основе двухъячеечной модели перемешивания и ее реализация в виде независимого приложения

Учитывая, что модель идеального смешения наиболее приемлема для аппаратов небольших размеров с соизмеримыми высотой и диаметром, разработанная схема расчета СКО будет давать более точные прогнозы для существующей схемы смешения, а для проведения прогнозной оценки СКО модернизированной схемы с увеличенным в разы бункером перемешивания необходима дополнительная корректировка модели.

С этой целью была использована ячеечная модель, основанная на предположении об идеальном перемешивании в пределах ячеек и состоящая из более сложной последовательности дифференциальных уравнений, учитывающих, что выходное значение концентрации параметра качества в каждый фиксированный момент времени из первой ячейки является входным значением для второй, при этом начальное значение концентрации во второй ячейке равно значению концентрации при окончании поступления в нее предыдущей «подпартии» из первой ячейки. С учетом этого составлена модель, позволяющая получить массив выходных значений концентрации (через интервал времени 1/40 от среднего времени пребывания партии) первой ячейки смесителя, для каждого из которых определялись 40 значений выходной концентрации из второй ячейки.

Из производственных данных были известны массы поступающих партий mi, плотность концентрата ρ и значения средней концентрации в партии Ci. Среднее время пребывания партии в ячейки при условии, что объем бункера Vб неизменный, определялся как

. (6)

. (6)

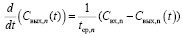

В качестве решения дифференциального уравнения

;

;

Cвых, n (t = 0) = Cвых, n–1(t = tконеч) (7)

с помощью численных методов брался массив из 40 значений  , определяющих значения концентрации на входе во вторую ячейку. Далее для каждой из Сn,i решалось уравнение

, определяющих значения концентрации на входе во вторую ячейку. Далее для каждой из Сn,i решалось уравнение

;

;

Cвых, n,i (t = 0) = Cвых, n,i–1(t = tконеч). (8)

В результате получали массив выходных значений концентрации на выходе из второй ячейки.

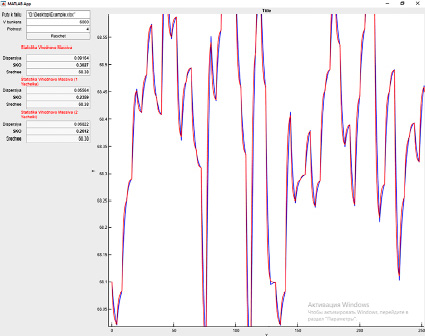

Для возможности решения такой последовательности дифференциальных уравнений в прикладном пакете Matlab было сформировано независимое приложение, интерфейс и результаты работы которого приведены на рисунке.

Интерфейс ПО, позволяющего получить массив значений параметра качества выходящей из смесителя массы после перемешивания произвольного количества партий с помощью модели идеального перемешивания и ячеечной модели

Таблица 2

Сравнение оценок СКО для существующей и планируемой к внедрению схем перемешивания, проведенных с использованием моделей идеального перемешивания и двухъячеечной модели

|

Характеристики |

СКО входного массива данных (до перемешивания) |

Существующая схема перемешивания |

Планируемая схема перемешивания |

Абсолютное изменение СКО |

Относительное изменение СКО, % |

|

Январь (185 партий) |

|||||

|

СКО по стандартному методу |

0,32 |

0,238 |

0,215 |

-0,022 |

-9,4 |

|

СКО по модели идеального перемешивания |

0,285 |

0,236 |

-0,049 |

-17,2 |

|

|

СКО по двухъячеечной модели |

0,292 |

0,261 |

-0,031 |

-10,6 |

|

|

Февраль (175 партий) |

|||||

|

СКО по стандартному методу |

0,265 |

0,198 |

0,169 |

-0,029 |

-14,7 |

|

СКО по модели идеального перемешивания |

0,246 |

0,188 |

-0,058 |

-23,6 |

|

|

СКО по двухъячеечной модели |

0,263 |

0,223 |

-0,040 |

-15,2 |

|

Анализ приведенных в табл. 2 данных позволяет сделать следующие выводы.

С помощью данного ПО были проведены дополнительные оценки прогнозного значения СКО в смесителе, приведенные в табл. 2.

Расчетные значения среднеквадратичного отклонения, выполненные с помощью двухъячеечной модели идеального перемешивания, выше, чем значения, полученные путем моделирования перемешивания с использованием модели идеального смешения.

В среднем на 6 % – для существующей схемы смешения.

В среднем на 15 % – для схемы, планируемой к внедрению.

Абсолютное изменение (уменьшение) СКО при переходе с существующей на планируемую схему, оцененное с помощью двухъячеечной модели, меньше в среднем на 32 %.

Учитывая, что ячеечная модель более точно отражает реальный характер процесса перемешивания, полученные с ее помощью данные будут более близки к реальным значениям СКО показателя качества в результирующей смеси.

Заключение

В результате проведенного исследования разработано ПО, позволяющее адекватно оценить уменьшение среднеквадратичного отклонения показателя качества товарного концентрата после его усреднения в бункере перемешивания и провести моделирование, что позволило сформировать рекомендации по оптимизации параметров процесса усреднения. В процессе исследования решены следующие задачи:

− С применением стандартных методов проведены оценки эффективности усреднения существующей в настоящее время и планируемой к внедрению технологиями.

− С использованием модели идеального перемешивания составлена схема оценки изменения вариации показателя качества после прохождения через бункер смешения произвольного количества партий концентрата.

− Разработано независимое приложение, реализующее обработку данных по разработанной схеме, с применением компьютерного моделирования проведено оценивание эффективности усреднения существующей и модернизированной технологий.

− Проведена корректировка модели перемешивания путем использования двухъячеечной разбивки смесителя и проведена дополнительная оценка эффективности смешивания товарного концентрата с использованием скорректированной модели.

− С помощью разработанного ПО проведено прогнозирование требуемого объема бункера смешения для достижения желательного значения СКО и сформированы рекомендации по выбору параметров системы перемешивания для достижения оптимального результата с точки зрения экономической целесообразности.

Достоверность полученных результатов подтверждена комплексностью проведенных исследований, включающих применение принципов системного анализа, использованием апробированных методов математического и компьютерного моделирования.

Библиографическая ссылка

Иващук О.Д., Иващук О.О., Синько А.А., Молостов В.В. ОЦЕНИВАНИЕ ОЖИДАЕМОЙ ВАРИАТИВНОСТИ КАЧЕСТВА ТОВАРНОГО КОНЦЕНТРАТА ОБОГАТИТЕЛЬНОЙ ФАБРИКИ ГОК ПРИ ИЗМЕНЕНИИ ОБЪЕМА СМЕСИТЕЛЬНОГО БУНКЕРА // Современные наукоемкие технологии. 2023. № 5. С. 24-29;URL: https://top-technologies.ru/ru/article/view?id=39612 (дата обращения: 24.01.2026).

DOI: https://doi.org/10.17513/snt.39612