Текущий рост производства промышленной продукции приводит к непрерывному увеличению потребления природных ресурсов, повышению расхода энергии, увеличению образующихся отходов и загрязнению окружающей среды. Современное строительное материаловедение тесно взаимосвязано с решением таких задач, как повышение эффективности производства, снижение стоимости и трудоемкости технологических процессов, рациональное использование материальных и энергетических ресурсов.

Создание эффективных конструкционно-теплоизоляционных материалов является сложным процессом и относится к приоритетным направлениям строительного материаловедения [1]. Следует отметить, что первостепенное значение в этой области имеет рациональность использования сырьевых ресурсов и полнота вовлечения в производство техногенных отходов.

Как показывает отечественный и зарубежный опыт, одним из наиболее перспективных направлений утилизации промышленных отходов является их использование в производстве строительных материалов, что позволяет в развитых странах до 40 % удовлетворить потребности в сырье [5]. Применение отходов промышленности дает возможность снизить на 10–30 % затраты на изготовление строительных материалов по сравнению с производством их из природного сырья [3].

Одним из актуальных вопросов производства пенобетона автоклавного твердения является утилизация производственных отходов. При правильном использовании данные отходы являются ценным сырьевым компонентом для изготовления различных видов композиционных материалов на цементной основе. В свою очередь, отходы производства пенобетона автоклавного твердения делятся на два основных типа. К первому типу относятся так называемые «технологические» отходы, которые образуются в процессе резки пенобетонных массивов. Ко второму типу относится производственный брак. Наиболее простым и эффективным способом переработки отходов является использование в качестве заполнителя в легких бетонах [3, 4].

В лаборатории «Вяжущие вещества и бетоны» Инновационно-технологического центра «Энергоэффективные строительные материалы» при СВФУ им. М.К. Аммосова выполнены комплексное исследование сырья и состава легкого бетона на основе отходов производства пенобетона автоклавного твердения.

Для изготовления образцов легкого бетона использованы дробленые отходы пенобетона автоклавного твердения (далее щебень), портландцемент марки ЦЕМ I 42,5Н по ГОСТ 31108-2003, речной песок (из карьера ОАО «ДСК») по ГОСТ 8736-93, суперпластификатор марки СП-1 и техническая вода по ГОСТ 23732-2011. Насыпная плотность, водопоглощение и прочность при сдавливании в цилиндре щебня выполнены согласно требованиям ГОСТ 9758-2012. Лабораторные испытания образцов проводились на поверенных приборах и оборудованиях испытательного центра «ЯКУТСК-ЭКСПЕРТ». Исследования физико-механических показателей легкого бетона проведены на базе инновационно-технологического центра «Энергоэффективные строительные материалы». Микрофотографии щебня получены на сканирующем электронном микроскопе (СЭМ) JEOL JSM-7600F в лаборатории «Технологии полимерных нанокомпозитов». Обработка экспериментальных данных выполнена на базе следующих прикладных программ: «Microsoft Office Excel 2007», «MathCAD 2001i».

Заполнитель представляет собой светло-серый кусок неправильной геометрической формы с шероховатой неровной поверхностью и развитой открытой пористостью. Внешний вид фракционированного заполнителя показан на рис. 1. Определены основные физико-механические показатели заполнителя (табл. 1).

|

|

|

|

|

а) Фракция 5–10 мм |

б) Фракция 10–20 мм |

в) Фракция 20–40 мм |

Рис. 1. Фракционированный щебень из отходов автоклавного пенобетона

Таблица 1

Физико-механические показатели заполнителя

|

№ п/п |

Фракция, мм |

Насыпная плотность, кг/м3 |

Прочность при сдавливании в цилиндре, МПа |

Водопоглощение по массе, % |

Истинная плотность, кг/м3 |

|

1 |

0–5 |

500,22 |

– |

61,14 |

2544,44 |

|

2 |

5–10 |

328,88 |

0,26 |

||

|

3 |

10–20 |

303,19 |

0,24 |

||

|

4 |

20–40 |

290,46 |

0,23 |

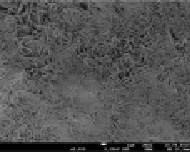

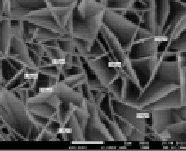

Анализ микрофотографий образцов щебня выявил однородный рост кристаллических новообразований низкоосновных гидросиликатов кальция тоберморитовой группы в виде кристаллов пластинчато-сотовых ячеек, объединенных в непрерывную высокопрочную структуру (рис. 2). Расстояние между новообразованными пластинчатыми структурами находится в пределах 0,34–0,68 мкм, толщина пластин – не более 0,05 мкм. Гидросиликаты группы C-S-H (I) при повышенных температурах (150–200 °С) имеют вид пластинок толщиной до 10–20 мономолекулярных слоев, что обусловливает резкое уменьшение удельной поверхности новообразований по сравнению с поверхностью тех же фаз, но возникающих при обычных температурах в виде лепестков толщиной в два-три молекулярных слоя. Благодаря пластинчато-сотовой структуре, предполагается более высокое сцепление щебня с цементным камнем.

Сырьевая смесь легкого бетона на 27 % состоит из фракционированного щебня, 26–28 % цемента, 42 % песка и 1 % суперпластификатора. Расход цемента на 1 м3 легкого бетона составляет 300–400 кг.

В отличие от технологии тяжелого бетона данный способ изготовления имеет ряд специфических особенностей, связанных с подготовкой заполнителя. Учитывая высокий показатель водопоглощения ячеистого бетона, особое место занимает снижение водотвердого отношения смеси.

Методика изготовления образцов легкого бетона состоит из следующих этапов: подготовка щебня, последовательное смешивание всех компонентов смеси, виброформование, твердение и набор прочности изделий.

В целях установления влияния содержания щебня на физико-механические показатели легкого бетона использован метод математического планирования эксперимента [2]. Для обеспечения точности и объективности интерпретации результатов эксперимента выбран дробный факторный эксперимент, состоящий из четырех факторов, трех уровней и 27 опытов. В целях минимизации «человеческого» фактора на результат эксперимента каждый опыт выполнен три раза. На основании результатов литературного обзора, патентного поиска и результатов собственных исследований в работе приняты следующие входные факторы:

Р5–10 – содержание фракции 5–10 мм (по массе), %;

Рn – соотношение песка, г;

Рmn – содержание технологической пыли, г (технологическая пыль добавлена для замещения объема);

Рц – содержание цемента, г;

Рсп – содержание суперпластификатора (от массы цемента), %.

В качестве выходных данных принята средняя плотность (ρ0, кг/м2) и предел прочности на сжатие (Рсж, МПа). Уровни варьирования входных факторов показаны в табл. 2.

Таблица 2

Уровни варьирования входных факторов

|

№ п/п |

Название фактора |

Уровни варьирования |

Шаг варьирования |

||

|

Нижний (– 1) |

Основной (0) |

Верхний (+ 1) |

|||

|

1 |

Содержание фракции 5–10 мм (по массе), % |

30 |

50 |

70 |

20 |

|

2 |

Соотношение песка, г |

0 |

300 |

600 |

300 |

|

3 |

Содержание цемента, г |

300 |

350 |

400 |

50 |

|

4 |

Содержание суперпластификатора (от массы цемента), % |

0 |

0,5 |

1 |

0,5 |

|

|

|

|

а) Увеличение 3000х |

б) Увеличение 20000х |

Рис. 2. Микроструктура щебня из отходов автоклавного пенобетона

С точки зрения экономии материальных ресурсов из приведенных выше входных факторов наиболее дорогостоящим является расход цемента. Поэтому в силу объективных причин верхним уровнем приняли 400 г на один образец легкого бетона (соответственно на 1 м3 бетона расходуется 400 кг цемента). Физико-механические показатели изготовленных образцов легкого бетона приведены в табл. 3.

Таблица 3

Физико-механические свойства легкого бетона

|

№ п/п |

Р5–10, % |

Рп, г |

Рmn, г |

Рц, г |

Рсп, % |

В/Ц |

ρ0, кг/м2 |

Рсж, МПа |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

30 |

600 |

0 |

300 |

0 |

1,3 |

1368 |

4,8 |

|

2 |

30 |

600 |

0 |

350 |

1 |

1 |

1335 |

5,4 |

|

3 |

30 |

600 |

0 |

400 |

0,5 |

0,92 |

1464 |

7,6 |

|

4 |

30 |

300 |

133 |

300 |

1 |

1,26 |

1249 |

4 |

|

5 |

30 |

300 |

133 |

350 |

0,5 |

1,36 |

1209 |

4,5 |

|

6 |

30 |

300 |

133 |

400 |

0 |

1,36 |

1157 |

3,6 |

|

7 |

30 |

0 |

267 |

300 |

0,5 |

1,72 |

1009 |

2,3 |

|

8 |

30 |

0 |

333 |

350 |

0 |

1,62 |

1140 |

3,5 |

|

9 |

30 |

0 |

333 |

400 |

1 |

1,29 |

1193 |

5,1 |

|

10 |

50 |

600 |

0 |

300 |

1 |

1,22 |

1377 |

4,5 |

|

11 |

50 |

600 |

0 |

350 |

0,5 |

1,24 |

1401 |

5,3 |

|

12 |

50 |

600 |

0 |

400 |

0 |

1,17 |

1395 |

5,4 |

|

13 |

50 |

300 |

166 |

300 |

0,5 |

1,67 |

1243 |

3,2 |

|

14 |

50 |

300 |

166 |

350 |

0 |

1,52 |

1179 |

4,1 |

|

15 |

50 |

300 |

166 |

350 |

0,5 |

1,33 |

1212 |

5,4 |

|

16 |

50 |

0 |

333 |

300 |

0 |

1,78 |

999 |

2,6 |

|

17 |

50 |

0 |

333 |

350 |

1 |

1,52 |

1126 |

2,8 |

|

18 |

50 |

0 |

333 |

400 |

0,5 |

1,42 |

1180 |

3,2 |

|

19 |

70 |

600 |

0 |

300 |

0,5 |

1,44 |

1345 |

5 |

|

20 |

70 |

600 |

0 |

350 |

0 |

1,33 |

1385 |

4,3 |

|

21 |

70 |

600 |

0 |

400 |

1 |

1,08 |

1418 |

7,3 |

|

22 |

70 |

300 |

166 |

300 |

0 |

1,67 |

1256 |

4,6 |

|

23 |

70 |

300 |

166 |

350 |

1 |

1,33 |

1214 |

5,9 |

|

24 |

70 |

300 |

166 |

400 |

0,5 |

1,21 |

1208 |

6,8 |

|

25 |

70 |

0 |

333 |

300 |

1 |

1,67 |

977 |

3,5 |

|

26 |

70 |

0 |

333 |

350 |

0,5 |

1,52 |

1009 |

3,7 |

|

27 |

70 |

0 |

333 |

400 |

0 |

1,42 |

1046 |

5,5 |

Как видно из табл. 3, отмечается тесная корреляционная связь между фракцией заполнителя со средней плотностью и прочностью бетона. С увеличением фракции заполнителя средняя плотность снижается. Это связано с уменьшением количества контактов между зернами щебня и понижением плотности упаковки щебня друг относительно друга. Наряду с этим, повышение содержания щебня фракции 5–10 значительно увеличивает прочность при сжатии. Данный эффект объясняется снижением В/Ц отношения. Более плотная упаковка зерен щебня увеличивает его объемное содержание [1], тем самым повышается водопоглощение, а следовательно, В/Ц отношение. Аналогичное воздействие на прочность при сжатии имеет содержание песка и технологической пыли. За счет высокого показателя водопоглощения щебня влияние суперпластификатора не играет особой роли в формировании прочности легкого бетона. Наиболее высокую прочность имеют те составы, у которых наблюдается низкое содержание технологической пыли и высокий расход цемента.

На основании проведенных исследований можно утверждать, что сухие отходы имеют низкую насыпную плотность и относительно высокую прочность при сдавливании в цилиндре, что позволяет получить бетон с плотностью 1100–1300 кг/м3 с высокой марочной прочностью до класса бетона В5. Для повышения физико-механических показателей легкого бетона следует использовать фракцию 5–10 мм.

Использование отходов пенобетона автоклавного твердения в качестве крупного заполнителя в легком бетоне позволяет достичь двух целей: во-первых – значительно повысить уровень безотходности производства, во-вторых – производить энергоэффективный и экологически чистый строительный материал.

Библиографическая ссылка

Федоров В.И., Абдимежитов М.К., Дъяконов А.А., Попов А.Л., Местников А.Е. ЛЕГКИЕ БЕТОНЫ ИЗ ОТХОДОВ ПРОИЗВОДСТВА АВТОКЛАВНОГО ПЕНОБЕТОНА // Современные наукоемкие технологии. 2016. № 11-1. С. 61-65;URL: https://top-technologies.ru/ru/article/view?id=36358 (дата обращения: 31.12.2025).