Изучение гидродинамики и значение гидродинамической теории смазки для современного производства актуально, так как она дает возможность рационального проектирования и использования подшипников качения, которые в данное время широко используются в различных механизмах и агрегатах.

Первые попытки по развитию и изучению методик по определению теории контактно-гидродинамики были сформулированы в 1883 – 1886 гг. профессором Н.П. Петровым. В то время явления движения вязких жидкостей были мало исследованы, так как работы Осборна Рейнольдса, которые разъяснили сущность ламинарного и турбулентного режимов течения жидкости, были тогда еще мало известны, а следовательно, не было известно, когда возможно, применение уравнений движения вязкой жидкости Навье – Стокса. Ввиду этого Н.П. Петров посвятил значительную часть своей работы доказательству самой возможности применения упомянутых уравнений к вопросу о движении жидкости.

Одним из таких уравнений является определение параметра контактной гидродинамики ε [11], который по В.П. Петрову рассчитывается по зависимости

, (1)

, (1)

где μ – динамическая вязкость смазочной жидкости, Па⋅с; U – скорость, м/c; f – коэффициент трения; P – давление на единицу поверхности, Па.

В зависимости В.П. Петрова степени скорости U коэффициента трения f, давления на единицу поверхности P равны единице, а пьезокоэффициент вязкости и коэффициент изменения толщины масляной пленки не учитывались.

Существует ещё несколько общеизвестных положений [4, 5] для определения толщины масляной пленки, рассмотренные в работах Эртеля – Грубина, Хиггинсона, Хэмрок-Джекобсон, Доусона, Ратнера, где учтены вышеуказанные параметры и коэффициенты. На основании обобщения их работ предложена зависимость толщины масляной пленки, выраженная в безразмерных параметрах:

, (2)

, (2)

где k – константа, включающая модуль упругости; U – суммарная скорость качения; a – коэффициент, характеризующий суммарную скорость качения; G – приведенный радиус кривизны поверхностей; b – коэффициент, характеризующий радиусы кривизны поверхностей;  – эквивалентная статическая нагрузка на единицу длины контакта; с – коэффициент, характеризующий параметр нагрузки.

– эквивалентная статическая нагрузка на единицу длины контакта; с – коэффициент, характеризующий параметр нагрузки.

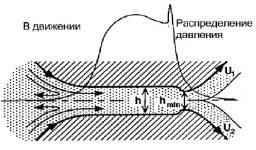

На рис. 1 представлен контакт ролика с дорожкой в динамике совместно со смазочным материалом.

При экспериментальных исследованиях данных ученых были получены коэффициенты, представленные в табл. 1.

Рис. 1. Контакт ролика с дорожкой в динамике совместно со смазочным материалом

Таблица 1

Коэффициенты показателей для определения толщины масляной пленки при экспериментальных исследованиях

|

Авторы |

K |

a |

b |

c |

|

Эртель – Грубин |

1,95 |

0,727 |

0,727 |

– 0,091 |

|

Хиггинсон |

1,6 |

0,7 |

0,6 |

–0,13 |

|

Хэмрок-Джекобсон |

3,07 |

0,71 |

0,57 |

–0,11 |

|

Доусон |

2,65 |

0,7 |

0,54 |

–0,13 |

|

Ратнер |

3,17 |

0,75 |

0,6 |

–0,15 |

Вследствие того, что рабочие условия редко бывают идеальными и на практике не всегда удается записать в явном виде полную систему уравнений, достаточно точно отражающую свойства объекта, и определить из нее критерии подобия, возникает необходимость использования соотношений сил, действующих в объекте, так называемый метод подобия [2, 12, 15].

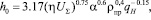

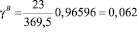

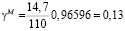

При использовании теории подобия и проведении экспериментальных исследований, для определения моментов сопротивления в подшипниках качения применяются различные подходы. Например, при определении коэффициента по толщине пленки смазочного материала  и контактных напряжений

и контактных напряжений  использовалась формула Ратнера (3), с коэффициентом, характеризующим суммарную скорость качения, равным 0,75, коэффициентом, характеризующим радиусы кривизны поверхностей, 0,4 и коэффициентом, характеризующим параметр нагрузки, –0,15:

использовалась формула Ратнера (3), с коэффициентом, характеризующим суммарную скорость качения, равным 0,75, коэффициентом, характеризующим радиусы кривизны поверхностей, 0,4 и коэффициентом, характеризующим параметр нагрузки, –0,15:

(3)

(3)

где h – динамическая вязкость масла при атмосферном давлении и рабочей температуре, Па∙с; UΣ – суммарная скорость качения на контакте, м/с; α – пьезокоэффициент вязкости, Па-1; ρпр – приведенный радиус кривизны поверхностей трения, м; qн – нагрузка на единицу длины контакта, Н/м.

Для более корректного описания изменения толщины масляной пленки в зависимости от скорости и усилий прокатки на стане 2000 холодной прокатки были проведены лабораторные исследования. Используя экспериментальную установку для моделирования процессов смазки в подшипниковых узлах рабочих и опорных валков, выявлены закономерности.

В соответствии с теорией подобия, используя зависимость (3), заменим все величины через их масштабные коэффициенты:

(4)

(4)

При использовании одного и того же смазочного материала на реальных объектах и экспериментальных установках можно определить, что масштабные коэффициенты динамической вязкости при атмосферном давлении и рабочей температуре  и пьезокоэффициента вязкости

и пьезокоэффициента вязкости  . В связи с принятыми выше допущениями получим зависимость:

. В связи с принятыми выше допущениями получим зависимость:

Тогда зависимость (4) примет вид

. (5)

. (5)

Технические характеристики подшипников представлены в табл. 2.

Таблица 2

Технические характеристики подшипников

|

Параметры |

Обозначение |

Koyo |

№ 97516 |

|

Величины |

|||

|

Внутренний диаметр, мм |

d |

317 |

80 |

|

Средний диаметр, мм |

D0 |

369,5 |

110 |

|

Диаметр ролика, мм |

|

23 |

14,7 |

|

Длина ролика, мм |

l |

40 |

23,4 |

|

Число тел качения, шт. |

Z |

39 |

19 |

|

Количество рядов роликов, шт. |

i |

4 |

2 |

|

Угол контакта, град |

|

15 |

15 |

Для заданных условий найдём масштабный коэффициент приведенного радиуса кривизны поверхностей трения  [3, 6, 18]:

[3, 6, 18]:

; (6)

; (6)

; (7)

; (7)

(8)

(8)

Из вышеперечисленных формул определим

;

;

;

;

.

.

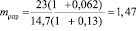

Для определения масштабного коэффициента нагрузки на единицу длины контакта  воспользуемся зависимостью [3, 6, 18]:

воспользуемся зависимостью [3, 6, 18]:

(9)

(9)

Соответственно

(10)

(10)

Из решения вышеперечисленных зависимостей получаем

.

.

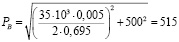

Нагрузку на подшипник  найдём с учётом горизонтальной составляющей давления металла на валки P = 35 МН и усилия противоизгиба Pпр = 500 кН [14]:

найдём с учётом горизонтальной составляющей давления металла на валки P = 35 МН и усилия противоизгиба Pпр = 500 кН [14]:

, (11)

, (11)

где P – давление металла на валки, Н; a – величина смещения оси рабочего валка относительно оси опорного валка, м; А – межосевое расстояние, Pпр – усилие противоизгиба, Н;

(кН).

(кН).

Нагрузка на подшипник ЭУ задаётся равной 6 кН, тогда

, а

, а

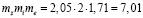

Используя зависимость (5), определим значение масштабного коэффициента суммарной скорости качения  :

:

(12)

(12)

Взаимосвязь между суммарной скоростью качения  и числом оборотов n определяется зависимостью [5]

и числом оборотов n определяется зависимостью [5]

(13)

(13)

Тогда масштабный коэффициент числа оборотов n  найдём из зависимости

найдём из зависимости

. (14)

. (14)

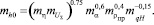

Для

получаем

Тогда частота вращения вала на ЭУ должна быть равна:

Из технологической инструкции [14] частота вращения по всем клетям для стана 2000 холодной прокатки приведена в табл. 3.

Таблица 3

Частота вращения рабочих валков по всем клетям

|

Номер клети |

1 |

2 |

3 |

4 |

5 |

|

nв (рабочих валков), об./мин |

0–345 |

0– 50 |

0–756 |

0–962 |

0–995 |

Таким образом, частота вращения вала на ЭУ должна составлять 1200 об./мин для условий 2-й рабочей клети и 1700 об./мин – для условий 3-й рабочей клети стана. В дальнейшем с использованием приведенных зависимостей была проведена серия лабораторных экспериментов на экспериментальной установке моделирования процессов смазывания в подшипниковых узлах [7], с различными классами вязкости (КВ) смазочного материала (мм/с2), такими как: И 40 с КВ 68, И 100 РС, с КВ 100, Mobil 600 XP 220 с КВ 220, ТНК 460 с КВ 460.

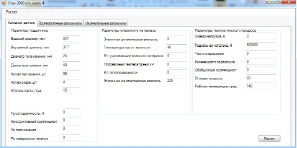

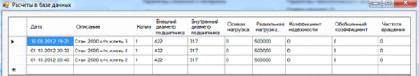

Используя вышеперечисленные зависимости и проведенные лабораторные исследования, разработали программу для ЭВМ в среде Visual Basic по контактно-гидродинамическому расчету подшипников качения для станов холодной прокатки при скорости прокатки до 2000 м/мин и нагрузках до 40 МН. Интерфейс программы с показаниями входных данных представлен на рис. 2, интерфейс программы с сохраненным расчетом в базе данных изображен на рис. 3 [13].

Рис. 2. Интерфейс программы с показаниями входных данных

Рис. 3. Интерфейс программы с сохраненным расчетом в базе данных

Таким образом, учитывая полученные экспериментальные, лабораторные исследования и обобщенные положения при определении толщины масляной пленки, была разработана программа для ЭВМ в среде Visual Basic по контактно-гидродинамическому расчету подшипников качения при выбранных технологических условиях работы стана холодной прокатки, позволяющая выявлять отклонения от заданных параметров и своевременно изменять режимы смазки. В программе имеется возможность сохранения исходных условий и результатов расчета в базе данных, может быть использована как в учебном процессе, так и на практике при решении вопросов продления ресурса подшипников качения.

Модель контактно-гидродинамического расчета подшипников качения, реализованная в программе, актуальна для узлов трения машин бесфильерного волочения проволоки [1, 8, 19, 20], а также для узлов трения алмазно-канатных машин и другого оборудования, задействованного при добыче блочного высокопрочного камня [9, 10, 16, 17].

Библиографическая ссылка

Жиркин Ю.В., Мироненков Е.И., Султанов Н.Л., Тютеряков Н.Ш., Пащенко К.Г. РАЗРАБОТКА МАТЕМАТИЧЕСКОЙ МОДЕЛИ КОНТАКТНО-ГИДРОДИНАМИЧЕСКОГО РАСЧЕТА ПОДШИПНИКОВ КАЧЕНИЯ // Современные наукоемкие технологии. 2015. № 2. С. 52-57;URL: https://top-technologies.ru/ru/article/view?id=34884 (дата обращения: 11.12.2025).