Введение

В современном машиностроении торцевые уплотнения занимают особое положение как критически важные элементы, обеспечивающие герметичность и надежность вращающихся агрегатов. Однако в ряде ответственных систем именно они становятся основным источником отказов, приводя к существенным эксплуатационным затратам и длительным простоям оборудования. При детальном рассмотрении центробежных и шестеренных насосов, широко применяемых в нефтегазовой, химической и энергетической отраслях, необходимо подчеркнуть, что торцевые уплотнения в них подвергаются экстремальным нагрузкам, обусловленным комплексом факторов [1, 2]. В частности, в магистральных нефтяных насосах наблюдается ускоренный износ пар трения, что объясняется воздействием абразивных примесей и повышенных температур [3, 4]. Нефтегазовая отрасль является одной из основополагающих в России, поэтому научно-технические вопросы, связанные с ее развитием, требуют инновационных решений в области проектирования машин и механизмов [5, 6]. Нефтегазовая отрасль строится на работе агрегатов, обеспечивающих добычу и транспортировку нефти. Одним из таких ключевых устройств является магистральный насосный агрегат (МНА), предназначенный для магистрального транспорта нефти. Опираясь на накопленные данные эксплуатации, можно дать объективную оценку качеству и надежности оборудования. Ключевым показателем надежности насосов является их бесперебойная работа, то есть отсутствие отказов, таких как внезапные остановки, неисправность двигателя, дефекты ротора, повреждения торцевых уплотнений и утечки нефти. Основная функция торцевого уплотнения заключается в герметизации внутренней полости агрегата и предотвращении утечки среды. Задача осложняется тем, что необходимо учитывать работу насоса под действием динамических нагрузок и вращающихся масс. К примеру, в насосах нефтегазовой промышленности торцевое уплотнение устанавливается на концах ротора и, следовательно, воспринимает на себя все негативные факторы эксплуатации. Эти кольца изготавливаются из высокопрочных материалов, способных выдерживать постоянное трение, и устанавливаются в паре для обеспечения герметичности в зоне контакта [7]. В настоящее время надежность магистральных насосов продолжает оставаться на недостаточно высоком уровне. Основной причиной отказов магистральных насосных агрегатов выступают дефекты торцевых уплотнений, которые могут быть обусловлены рядом факторов, включая повышенный износ колец пары трения, локальный перегрев уплотнения, технологические погрешности при изготовлении и сборке компонентов торцевого уплотнения, а также отклонения от регламентированных условий эксплуатации [8]. Анализ отказов магистральных насосов позволяет выделить следующие ключевые причины от общего числа отказов: торцевые уплотнения – 30 %; подшипниковые узлы – 15,5 %; человеческий фактор – 12 %; неисправности маслосистемы – 9,3 %; повышенная вибрация – 4,3 %; дефекты системы утечек и разгрузки – 3,9 %; прочие факторы – 24,6 %. Несмотря на то, что технология производства таких колец пары трения считается значительным достижением в машиностроении, статистика отказов свидетельствует о серьезной проблеме: около 30 % отказов связаны именно с торцевыми уплотнениями [9].

Цель исследования – проведение анализа надежности торцевых уплотнений посредством сравнения эксплуатационных показателей и определение наиболее уязвимых материалов колец пар трения торцевого уплотнения на примере насосов нефтегазовой промышленности.

Материалы и методы исследования

Исследование заключалось в проведении эксплуатационного мониторинга (наработка до отказа), постэксплуатационной оценки (разборка, визуальная оценка) и сравнительного анализа материалов и конструкций торцевых уплотнений. В ходе проведенных исследований основными критериями оценки работоспособности торцевых уплотнений служили следующие параметры: фактический срок службы относительно заявленных производителем значений, степень износа контактных поверхностей, качественный и количественный анализ поверхностных дефектов (включая риски, сколы и коррозионные повреждения), а также идентификация факторов, приводящих к преждевременному отказу (абразивный износ, эксплуатационные перегрузки, коррозионные процессы).

Исследования выполнялись на примере следующих моделей:

1. УТ 156х216 – одинарное механическое уплотнение пружинного типа, предназначенное для использования в центробежных насосах.

2. JohnCrane – представляют собой двойные картриджные уплотнения премиум-класса. Их конструкция включает два независимых уплотнительных узла, разделенных барьерной камерой, в которую подается затворная жидкость под давлением. Каждый узел состоит из пары трения (обычно карбид кремния/графит или керамика/углерод), пружинного блока и вторичных уплотнений из фторкаучука или перфторалкана.

3. УТК 120К – конструктивно состоит из графитового подвижного кольца и неподвижного кольца из карбида вольфрама.

4. УТК 124К – отличается использованием пары трения графит-карбид кремния вместо карбида вольфрама, что повышает износостойкость.

5. УТ 124х186-К – пара трения из графита и карбида кремния с лазерной обработкой поверхности для создания микроканалов смазки.

Материалы пар трения: графит + карбид кремния. Указанные торцевые уплотнения устанавливались в магистральные насосные агрегаты одного нефтепровода на разные насосные станции.

Результаты исследования и их обсуждение

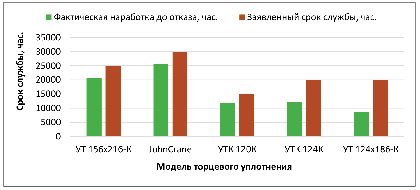

УТ 156х216-К: фактическая наработка до отказа составила 24000 ч при заявленных производителем 25000 ч, что составляет 96 %. На кольцах трения имеются такие дефекты, как вкрапления и риски, суммарно составляющие не более 10 % от всей площади контактной поверхности.

JohnCrane: фактическая наработка до отказа составила 25565 ч при заявленных производителем 30000 ч, что составляет 85 %. На кольцах трения имеются такие дефекты, как истирание поверхности, что уменьшает толщину кольца.

УТК 120К: фактическая наработка до отказа составила 11950 ч при заявленных производителем 15000 ч, что составляет 80 %. На корпусе уплотнения имеются следы коррозии, что говорит о слабой антикоррозионной обработке. Материал трения имеет естественное истирание поверхности с наличием рисок и вкраплений, возможно из-за влияния абразивных частиц. Таким образом имеется нарушение геометрии контактной поверхности.

УТК 124К: фактическая наработка до отказа составила 12100 ч при заявленных производителем 20000 ч, что составляет 60 %. Кольца трения имеют естественное истирание поверхности. Фиксируются риски, вкрапления, множественные сколы на 70 % поверхности кольца.

УТ 124х186-К: фактическая наработка до отказа составила 8600 ч при заявленных производителем 20000 ч, что составляет 43 %. Кольца трения имеют чрезмерное истирание поверхности. Фиксируются вкрапления и сколы на 20 % поверхности кольца. Оценивались пары трения, представленные на рис. 1.

На основании проведенного анализа эксплуатационных характеристик различных моделей торцевых уплотнений можно сделать комплексный вывод о соответствии заявленных параметров реальным показателям надежности. Результаты анализа пяти образцов торцевых уплотнений сведены в таблицу.

Рис. 1. Элементы торцевых уплотнений: УТ 156х216-К, JohnCrane, УТК 120К, УТК 124К, УТ 124х186-К Источник: составлено авторами

Сводные данные опытных образцов торцевых уплотнений

|

Параметр |

Модель торцевого уплотнения |

||||

|

УТ 156х216-К |

JohnCrane |

УТК 120К |

УТК 124К |

УТ 124х186-К |

|

|

Тип уплотнения |

Одинарное, пружинное |

Двойное, картриджное |

Одинарное, пружинное |

Одинарное, пружинное |

Одинарное, пружинное |

|

Рабочее давление, МПа (бар) |

До 2,5 (25) |

До 4,0 (40) |

До 1,6 (16) |

До 2,5 (25) |

До 2,5 (25) |

|

Материал пар трения |

графит + карбид кремния (SiC) |

уголь + керамика, карбид кремния (SiC) |

графит + карбид вольфрама (WC) |

графит + карбид кремния (SiC) |

графит + карбид кремния (SiC) |

|

Срок службы, ч |

25000 |

30000 |

15000 |

20000 |

20000 |

|

Фактическая наработка до отказа, ч |

20555 |

25565 |

11950 |

12100 |

8600 |

|

Фактическая наработка относительно паспортных данных |

82 % |

85 % |

80 % |

60 % |

43 % |

Источник: составлено автором на основе полученных данных в ходе исследования.

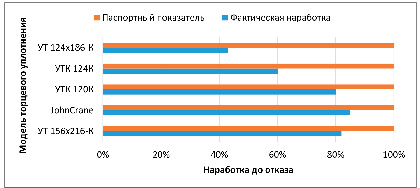

Наилучшие результаты демонстрирует модель JohnCrane, которая при самых жестких условиях эксплуатации (давление до 4,0 МПа, температурный диапазон -50...+250 °C и скорость вращения 25 м/с) сохраняет 85 % от заявленного ресурса, что свидетельствует о высокой эффективности ее двойной картриджной конструкции и оптимально подобранной комбинации материалов (уголь + керамика / карбид кремния). Модель УТ 156х216-К, несмотря на более простую одинарную пружинную конструкцию, показывает сопоставимый уровень надежности (82 % от паспортного срока), что подтверждает удачность выбора пары трения графит + карбид кремния для работы в стандартных условиях. Низкие результаты демонстрируют модели УТК 124К и УТ 124х186-К, чья фактическая наработка составляет лишь 60 и 43 % соответственно от заявленных значений, что может быть обусловлено как недостаточной оптимизацией конструкции для заявленных параметров, так и возможным отклонением реальных условий эксплуатации от расчетных. Особого внимания заслуживает тот факт, что все модели с парой трения графит + карбид кремния, за исключением JohnCrane, не достигают заявленного ресурса, тогда как модель УТК 120К с парой графит + карбид вольфрама демонстрирует относительно стабильные 80 % от паспортного срока, но при этом имеет достаточно ограниченный заявленный срок эксплуатации по сравнению с другими моделями.

Рис. 2. Сравнение показателей фактической наработки с паспортными значениями образцов торцевых уплотнений в процентном выражении Источник: составлено авторами по результатам данного исследования

Рис. 3. Сравнение паспортного и фактического сроков службы торцевых уплотнений по наработке (часы) Источник: составлено авторами по результатам данного исследования

Комплексный анализ эксплуатационных характеристик торцевых уплотнений различных моделей выявил существенный разрыв между паспортными и фактическими показателями наработки (рис. 2, 3). Повышение долговечности уплотнительных систем возможно лишь при системном подходе, учитывающем как конструкционные особенности, так и условия эксплуатации оборудования. Строгое соблюдение регламентированных значений давления, температуры и скорости вращения позволяет существенно продлить ресурс уплотнений. Наиболее перспективным направлением представляется использование усовершенствованных пар трения [10, 11]. Для тяжелых условий эксплуатации оптимальной является комбинация карбида кремния с углеродными материалами [12, 13]. В стандартных условиях сохраняет актуальность пара графит + карбид кремния, однако требует дополнительной обработки поверхностей [14, 15]. Использование карбида вольфрама в ряде случаев показывает меньшую эффективность. Переход на двойные картриджные уплотнения позволяет добиться более равномерного распределения нагрузок и улучшить герметичность системы. Существенное значение имеет качество монтажа и технического обслуживания. Точность центровки и соблюдение допусков при установке напрямую влияют на долговечность уплотнений. Внедрение лазерных методов центровки и регулярный мониторинг технического состояния позволяют минимизировать вибрации – один из основных факторов преждевременного выхода из строя. Особого внимания заслуживает вопрос анализа причин отказов. Проведение микроскопических исследований изношенных поверхностей и механических испытаний позволяет точно определить механизмы износа и разработать мероприятия по их устранению. Для моделей с наиболее низкими показателями наработки (УТК 124К, УТ 124х186-К) такой анализ представляется особенно актуальным. Торцевые уплотнения остаются наиболее уязвимыми узлами магистрального насосного агрегата, что требует дальнейшего совершенствования их конструкции.

Выводы

1. Выявлен существенный разрыв между паспортными данными производителей и фактической наработкой уплотнений (от 43 до 96 %).

2. Подтверждена эффективность двойных картриджных уплотнений (JohnCrane – 85 % ресурса в тяжелых условиях).

3. Кольца трения из карбидокремниевой керамики являются перспективным материалом. Дальнейшие исследования в этом направлении могли бы быть сосредоточены на разработке нового композитного материала на основе карбидокремниевой керамики.

Данное исследование имеет высокую практическую и научную значимость для инженерной практики, для машиностроительной промышленности, разработки новых материалов и экономической эффективности оборудования. Работа имеет прикладное значение для машиностроительной промышленности, способствуя повышению надежности и экономической эффективности оборудования.