Введение

Палетизация коробок является типичным дискретным процессом, широко применяемым в логистике и упаковочном производстве. Этот процесс требует высокой точности, устойчивости к ошибкам и способности к конфигурации под различные шаблоны укладки [1]. Автоматизация палетизации обеспечивает повышение производительности, снижение трудозатрат и снижение количества ошибок при укладке [2]. Современные промышленные системы палетизации, как правило, реализуются с использованием робототехнических комплексов, управляемых программируемыми логическими контроллерами, а логика операций описывается при помощи языков стандарта МЭК 61131-3 – таких как Ladder Diagram, Sequential Function Chart и Structured Text. Несмотря на надёжность этих технологий, они имеют ряд ограничений, особенно на этапах проектирования и сопровождения систем управления.

Ключевым недостатком традиционных решений является жёсткая привязка управляющей логики к среде программирования и конкретному оборудованию. В подавляющем большинстве случаев поведение системы формализуется в виде процедурного кода, что затрудняет визуализацию, верификацию и адаптацию логики при изменении производственных условий. Кроме того, подобная архитектура затрудняет интеграцию с внешними цифровыми системами и плохо масштабируется при добавлении новых состояний или вариантов исполнения.

Различные авторы, как отечественные, так и зарубежные, предпринимали попытки формализовать логику палетизации через модель конечного автомата. Так, в работе X. Chen и его коллег описывается проектирование системы управления палетайзером с помощью программного комплекса RobotStudio. В статье показано, как графические интерфейсы и моделирование могут быть использованы для настройки логики укладки, однако реализация конечного автомата остаётся жёстко связанной с программным обеспечением конкретной платформы [3].

Более универсальные модели, основанные на конечных автоматах, рассматриваются в работах Fragapane G. и соавторов в контексте робототехники, а также в исследованиях Канахина В.С. и Гудинова В.Н. для пищевой промышленности [4; 5]. Однако реализация логики в этих случаях тоже не выходит за пределы кода или структурных схем, что ограничивает гибкость проектирования.

Исследования о встраивании логики конечного автомата непосредственно в реляционную базу данных предприняты в работе Рыбанова А.А. и других. Авторы демонстрируют, как бизнес-процесс «управление заказами» может быть реализован как конечный автомат внутри PostgreSQ с использованием SQL-функций, агрегатов и триггеров. Логика переходов реализована в виде SQL-функции с множеством ветвлений, агрегатная функция вычисляет финальное состояние по истории событий, а триггер гарантирует, что последовательность действий не нарушает бизнес-правила. Однако реализация остаётся жёстко закодированной внутри функций, что ограничивает возможность масштабирования и перенастройки. Все состояния и переходы фиксированы в коде, а не в данных, что снижает адаптивность и препятствует многократному использованию архитектуры для других процессов [6].

Одновременно с этим развивается направление цифрового производства, где всё большую роль играют цифровые двойники и реляционные модели данных. В таких системах требуется формализованное, адаптируемое и проверяемое представление логики процессов. В работах Mikkelsen H. и соавторов, а также Panushev I. и других показан потенциал SQL и реляционных моделей в управлении цифровыми копиями производственных объектов, однако использование SQL для непосредственного проектирования логики управления в них не рассматривается [7; 8].

На международном уровне тенденция к унификации инженерных данных реализована в стандарте AutomationML, который обеспечивает обмен структурированной информацией между CAD/CAE-системами, программными средствами проектирования программируемого логического контроллера (ПЛК), моделирования и планирования производственных процессов. AutomationML представляет поведение систем, включая конечные автоматы, с использованием формализованных XML-структур: Computer Aided Engineering Exchange (CAEX) для топологии, PLCOpen XML для логики и COLLADA для кинематики. Несмотря на то, что предложенный в настоящем исследовании метод не реализован в формате AutomationML, он во многом соответствует его идеологии. Реализация логики в виде таблиц состояний и переходов, отделение логики от программного кода, поддержка масштабирования и возможность повторного использования – все эти характеристики создают предпосылки для потенциальной совместимости с AutomationML и интеграции с другими средствами цифрового проектирования [9].

На фоне вышеописанных ограничений особенно актуальным становится подход, в котором логика управления технологическим процессом описывается через структуру конечного автомата, реализованную средствами реляционной базы данных и языка SQL. Такой подход был предложен авторами ранее [10] и показал свою эффективность при моделировании процессов сборки. В предлагаемой архитектуре каждое состояние и переход формализуются в виде записей в таблицах базы данных, а логика исполнения задаётся через SQL-триггеры, что обеспечивает реализацию конечного автомата непосредственно в системе управления базами данных (СУБД) без необходимости внешнего программного кода.

С позиции проектирования систем управления, предложенный подход даёт ряд значительных преимуществ. Он обеспечивает формализацию логики на этапе проектирования – до её реализации – что соответствует современным требованиям к управлению жизненным циклом автоматизированных систем. Представление логики в виде таблиц состояний и переходов позволяет наглядно описывать поведение системы, упрощая верификацию проекта. Благодаря единому хранилищу логики в базе данных исключается несоответствие между проектной документацией и реализацией. Изменение логики осуществляется путём модификации данных, а не кода, что позволяет легко адаптировать систему под новые требования без перепрограммирования. Более того, такая архитектура создаёт условия для масштабируемости и повторного использования проектных решений: модели на основе конечного автомата могут быть параметризованы, сохранены как шаблоны и перенесены на другие технологические процессы.

Таким образом, предложенный метод сочетает преимущества формальной модели конечного автомата, гибкости SQL и наглядности реляционной структуры. Он оптимизирует процесс проектирования систем управления, делает его более открытым, адаптируемым и интеграционно ориентированным для современных цифровых производств. Настоящая работа посвящена применению этого метода к задаче управления технологическим процессом палетизации коробок. Предлагаемый метод позволяет формализовать процесс палетизации как конечный автомат, описанный средствами SQL и реляционной модели.

Целью исследования является разработка метода проектирования системы управления технологическим процессом палетизации коробок на основе модели конечного автомата, реализованной средствами реляционной базы данных и языка SQL.

Исследование направлено на решение следующих задач:

1. Формализовать процесс палетизации как дискретную систему, состоящую из конечного набора состояний и условий переходов между ними.

2. Разработать реляционную структуру данных, позволяющую описывать состояния и переходы в терминах таблиц базы данных.

3. Реализовать управляющую логику на уровне СУБД, обеспечив автоматическое выполнение переходов посредством триггеров.

4. Обеспечить возможность модификации и расширения логики без необходимости внесения изменений в программный код.

5. Оценить применимость предложенного подхода к проектированию систем управления дискретными производственными процессами в контексте гибких цифровых производств и совместимости с международными стандартами, включая AutomationML.

Материалы и методы исследования

Объектом исследования является дискретный технологический процесс палетизации коробок на роботизированной установке. Управление осуществляется с использованием роботизированных манипуляторов, конвейерной линии и системы машинного зрения, позволяющей проводить контроль качества продукции до её укладки. Модель технологического процесса представлена на рисунке 1, где отображены основные элементы установки: зоны укладки, механизм подачи и камера системы машинного зрения, расположенная в центральной части конвейерной линии. В процессе работы коробки поочерёдно подаются на конвейер, проходят через зону сканирования, проверяются системой машинного зрения и в зависимости от результата либо укладываются на палету, либо удаляются как брак. Каждый этап представляет собой логически завершённую операцию, связанную с конкретным управляющим решением.

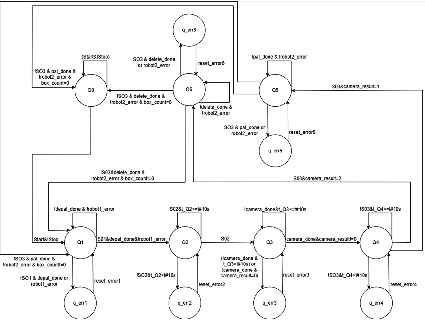

Для формализации логики управления применяется модель детерминированного конечного автомата [11]:

A = (Q, Σ, δ, q0, F),

где Q – множество состояний (например, ожидание старта цикла, укладка);

Σ – множество входных условий и событий (например, результат работы системы машинного зрения, сигналы датчиков);

δ – функция переходов;

q0 – начальное состояние;

F ⊆ Q – допускающие состояния автомата.

Конечный автомат для системы управления палетизацией коробок описывается следующим образом:

Множество входных условий и событий будет отражено на графе конечного автомата.

Множество состояний включает рабочие и аварийные этапы, множество входных символов соответствует сигналам от датчиков и результатам обработки коробки, функция переходов описывает условия перехода между состояниями, начальным состоянием автомата является ожидание запуска, а допускающими считаются состояния, при которых система может вернуться к началу нового цикла.

Рис. 1. Модель технологического процесса палетизации коробок Источник: составлено авторами

Далее представлено описание всех состояний конечного автомата:

1. Q0 – ожидание старта цикла.

2. Q1 – укладка коробки с палеты роботом № 1 в зону выгрузки конвейера.

3. Q2 – доставка коробки в зону сканирования.

4. Q3 – сканирование коробки системой машинного зрения.

5. Q4 – доставка коробки в зону укладки.

6. Q5 – укладка корректной коробки роботом № 2 на палету.

7. Q6 – удаление бракованной коробки роботом № 2.

8. Q_err1 – ошибка, связанная с укладкой коробки (коробка не оказалась на конвейере или ошибка работы робота).

9. Q_err2 – застревание или исчезновение коробки с конвейера.

10. Q_err3 – ошибки, связанные с работой системы машинного зрения (не распознало коробку за отведенное время или проблемы с камерой).

11. Q_err4 – застревание или исчезновение коробки с конвейера.

12. Q_err5 – ошибка, связанная с укладкой коробки (коробка не оказалась на конвейере или ошибка работы робота).

13. Q_err6 – ошибка, связанная с укладкой коробки (коробка не оказалась на конвейере или ошибка работы робота).

В предложенной архитектуре каждое состояние автомата реализовано в виде отдельной таблицы базы данных, содержащей управляющие сигналы, которые система должна активировать при входе в состояние, флаг активности, определяющий текущее состояние автомата, и метку времени. Каждое состояние описывается строго отдельно, что упрощает сопровождение, визуализацию и масштабирование модели.

Результаты исследования и их обсуждение

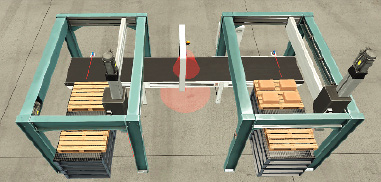

Исходной логикой проектирования послужила блок-схема технологического процесса палетизации (рис. 2), в которой визуально представлены ключевые стадии обработки коробки: от подачи и сканирования до принятия решения и выполнения укладки или удаления. Эта схема легла в основу последующей формализации логики автомата и трансформации в реляционную структуру базы данных.

Переходы между состояниями оформляются как таблицы, где фиксируются условия, при выполнении которых автомат переходит из одного состояния в другое. Эти условия задаются в виде булевых и числовых параметров, таких как результат анализа системы машинного зрения или наличие коробки в определённой зоне. Название таблицы перехода (например, transition_Q3_Q4) определяет направление перехода, что исключает необходимость хранения избыточной информации о начальном и конечном состоянии внутри таблицы. В момент, когда создаётся запись об активном состоянии (например, state_Q3), SQL-триггер проверяет наличие допустимого перехода с подходящими условиями. При их выполнении создаётся новая запись в целевом состоянии (например, state_Q4), активируя соответствующее управляющее воздействие и фиксируя момент перехода. Все ранее активные записи в исходном состоянии деактивируются, что обеспечивает уникальность текущего состояния автомата.

Рис. 2. Обобщенная блок-схема технологического процесса палетизации коробок Источник: составлено авторами

Реализация переходов полностью основана на SQL-триггерах, которые работают на вставку новых записей в таблицы состояний и не изменяют саму строку, вызвавшую триггер. Это обеспечивает корректную работу в рамках ограничений системы управления базами данных MySQL. Деактивация предыдущих состояний реализована прямо в триггере за счёт команды UPDATE, не нарушающей ограничения языка SQL, поскольку воздействие осуществляется на другие строки таблицы. Таким образом, конечный автомат работает полностью автономно: при любом успешном переходе всегда существует одно активное состояние.

Непрерывно производится логирование изменений состояния: все таблицы содержат поле timestamp, отражающее момент входа в состояние, а таблицы переходов – поле last_triggered, регистрирующее момент активации перехода. Эти данные могут быть использованы для анализа поведения системы, отладки и визуализации истории исполнения.

Структура системы ориентирована на интеграцию с внешними цифровыми платформами. Благодаря тому, что вся логика описана в виде данных, цифровой двойник может считывать активные состояния, отслеживать выполнение автоматных переходов, реагировать на события или даже управлять автоматом через интерфейс к базе данных [12]. Такая совместимость соответствует идеологии цифрового производства и принципам стандарта AutomationML, обеспечивая возможность формализованного описания поведения системы и обмена данными между инженерными инструментами [13].

Предложенный метод сочетает строгость математической модели конечного автомата и гибкость реляционной модели данных. Он обеспечивает масштабируемость, повторное использование логики, верифицируемость, что делает его эффективным для задач цифрового инжиниринга и проектирования интеллектуальных систем управления.

На основании разработанной структуры управления был реализован конечный автомат, отображающий последовательность этапов процесса палетизации коробок. Общая логика работы системы представлена в виде графа состояний, приведённого на рисунке 3.

Рис. 3. Граф конечного автомата палетизации коробок Источник: составлено авторами

В графе описаны как основные рабочие этапы (подача, сканирование, укладка), так и ветви аварийной обработки (ошибки датчиков, отказ системы машинного зрения, остановка робота). Такое представление позволяет наглядно визуализировать поведение системы и служит основой для построения табличной модели автомата в реляционной базе данных [14].Основное внимание уделяется созданию формальной, наглядной и масштабируемой структуры логики управления, представленной в виде таблиц состояний и переходов, с автоматическим исполнением переходов при помощи встроенных SQL-триггеров.

Результатом работы является универсальный подход, позволяющий проектировать и реализовывать системы дискретного управления с высокой степенью адаптивности, повторного использования и интеграции с внешними ИТ-средами. На примере процесса палетизации демонстрируется то, как описанная модель может быть практически применена для создания управляемой структуры с чётко определёнными логическими переходами и прозрачной архитектурой.

Описание переходов состояний:

1. Q0 → Q0 – не поступило команды на старт цикла (Start) при неактивной кнопке остановки (!Stop).

2. Q0 → Q1 – поступила команда на старт цикла (Start) при неактивной кнопке остановки (!Stop).

3. Q1 → Q1 – не завершена укладка коробки на конвейер (!depal_done) при отсутствии ошибок по роботу № 1 (!robot1_error).

4. Q1 → Q_err1 – поступил сигнал о завершении выкладки коробки на конвейер (depal_done) при отсутствии сигнала от датчика наличия коробки (!SO1) или ошибка по роботу № 1 (robot1_error).

5. Q_err1 → Q1 – возврат из ошибки сигналом от пользователя об устранении причин ошибки (reset_error1).

6. Q1 → Q2 – поступил сигнал о завершении укладки коробки на конвейер (depal_done) при наличии сигнала от датчика наличия коробки (SO1) без ошибок по роботу № 1 (!robot1_error).

7. Q2 → Q2 – коробка не доехала по конвейеру до зоны сканирования машинным зрением (!SO2), время движения не более 10 секунд (t_Q2<=t#10s).

8. Q2 → Q_err2 – коробка не доехала по конвейеру до зоны сканирования машинным зрением (!SO2), время движения более 10 секунд (t_Q2>t#10s).

9. Q_err2 → Q2 – возврат из ошибки сигналом от пользователя об устранении причин ошибки (reset_error2).

10. Q2 → Q3 – коробка доехала по конвейеру до зоны сканирования машинным зрением (SO2).

11. Q3 → Q3 – система машинного зрения не завершила обработку (!camera_done), время работы не более 10 секунд (t_Q3<=t#10s).

12. Q3 → Q_err3 – система машинного зрения не завершила обработку (!camera_done), время работы более 10 секунд (t_Q3>t#10s), или система машинного зрения завершила обработку (camera_done), но не распознала объект (camera_result=0).

13. Q_err3 → Q3 – возврат из ошибки сигналом от пользователя об устранении причин ошибки (reset_error3).

14. Q3 → Q4 – система машинного зрения завершила работу (camera_done), объект распознан (camera_result!=0).

15. Q4 → Q4 – коробка не доехала по конвейеру до зоны укладки (!SO3), время движения не более 10 секунд (t_Q4<=t#10s).

16. Q4 → Q_err4 – коробка не доехала по конвейеру до зоны сканирования машинным зрением (!SO3), время движения более 10 секунд (t_Q4>t#10s).

17. Q_err4 → Q4 – возврат из ошибки сигналом от пользователя об устранении причин ошибки (reset_error4).

18. Q4 → Q5 – коробка доехала по конвейеру до зоны сканирования машинным зрением (SO3), и она пригодна для погрузки на палету (camera_result=1).

19. Q4 → Q6 – коробка доехала по конвейеру до зоны сканирования машинным зрением (SO3), и она непригодна для погрузки на палету (camera_result=2).

20. Q5 → Q5 – не завершена укладка коробки на палету (!pal_done) при отсутствии ошибок по роботу № 2 (!robot2_error).

21. Q5 → Q_err5 – поступил сигнал о завершении укладки коробки на палету (pal_done) при наличии сигнала от датчика наличия коробки (SO3) или ошибка по роботу № 2 (robot2_error).

22. Q_err5 → Q5 – возврат из ошибки сигналом от пользователя об устранении причин ошибки (reset_error5).

23. Q5 → Q1 – отсутствует коробка на конвейере (!SO3), укладка коробки на палету окончена (pal_done), отсутствуют ошибки по роботу № 2 (!robot2_error), на разгружаемой палете еще остались коробки (box_count!=0).

24. Q5 → Q0 – отсутствует коробка на конвейере (!SO3), укладка коробки на палету окончена (pal_done), отсутствуют ошибки по роботу (!robot2_error), на разгружаемой палете не осталось коробок (box_count=0).

25. Q6 → Q6 – не завершено удаление коробки (!pal_done) при отсутствии ошибок по роботу № 2 (!robot2_error).

26. Q6 → Q_err6 – поступил сигнал о завершении удаления коробки (delete_done) при наличии сигнала от датчика наличия коробки (SO3) или ошибка по роботу № 2 (robot2_error).

27. Q_err6 → Q6 – возврат из ошибки сигналом от пользователя об устранении причин ошибки (reset_error6);

28. Q6 → Q1 – отсутствует коробка на конвейере (!SO3), удаление коробки завершено (delete_done), отсутствуют ошибки по роботу № 2 (!robot2_error), на разгружаемой палете остались коробки (box_count!=0).

29. Q6 → Q0 – отсутствует коробка на конвейере (!SO3), удаление коробки завершено (delete_done), отсутствуют ошибки по роботу № 2 (!robot2_error), на разгружаемой палете не осталось коробок (box_count=0).

Реализация автомата выполнена средствами СУБД MySQL, где каждое состояние представлено отдельной таблицей с флагом активности и управляющими параметрами. Переходы формализованы как отдельные таблицы с условиями и логикой срабатывания. Управление переходами осуществляется через SQL-триггеры, автоматически проверяющие соблюдение условий и переключающие активное состояние.

Ниже показана структура таблиц: пример для состояния Q3 (сканирование коробки), состояния Q4 (транспортировка в зону укладки) и перехода между ними (листинг 1).

Листинг 1. Создание таблиц состояний и переходов.

-- Состояние Q3

CREATE TABLE state_Q3 (

id INT PRIMARY KEY AUTO_INCREMENT,

camera_trigger BOOLEAN DEFAULT TRUE,

camera_done BOOLEAN,

camera_result INT,

active BOOLEAN DEFAULT FALSE,

timestamp DATETIME DEFAULT CURRENT_TIMESTAMP

);

-- Состояние Q4

CREATE TABLE state_Q4 (

id INT PRIMARY KEY AUTO_INCREMENT,

conveyor_enable BOOLEAN DEFAULT TRUE,

active BOOLEAN DEFAULT FALSE,

timestamp DATETIME DEFAULT CURRENT_TIMESTAMP

-- Переход Q3 → Q4

CREATE TABLE transition_Q3_Q4 (

id INT PRIMARY KEY AUTO_INCREMENT,

camera_done BOOLEAN NOT NULL,

camera_result INT NOT NULL,

last_triggered DATETIME

);

Все таблицы, описывающие состояния конечного автомата, имеют обязательные атрибуты:

1) Id – уникальный идентификатор записи;

2) Active – флаг, указывающий, является ли данная запись текущим активным состоянием автомата;

3) Timestamp – метка времени, фиксирующая момент входа в состояние. Используется для логирования и отладки.

Остальные атрибуты таблиц созданы в зависимости от целевого назначения состояния. Например, таблица state_Q3 имеет атрибут camera_trigger – булевый параметр, определяющий управляющее воздействие – активацию системы машинного зрения. По умолчанию установлен в TRUE, что означает, что при входе в это состояние должно быть инициировано сканирование. Таблица state_Q4 содержит атрибут conveyor_enable – булевый флаг, определяющий управляющее воздействие – включение ленты конвейера.

Таблицы переходов состоят из параметров, реализующих условия на графе конечного автомата.

Автоматизированный переход конечного автомата реализуется через триггер (листинг 2). Триггер trg_transition_Q3_to_Q4 срабатывает каждый раз при вставке новой записи в таблицу state_Q3, то есть при активации состояния сканирования коробки. Он извлекает входные параметры (camera_done, camera_result) и сравнивает их с условиями, заданными в таблице переходов transition_Q3_Q4. Если условия совпадают (например, камера завершила анализ, а результат обработки – положительный) и новая запись активна (NEW.active = TRUE), происходит следующее:

1) деактивация всех записей в state_Q3, чтобы гарантировать единственность активного состояния;

2) добавление новой активной записи в state_Q4, сигнализирующей о запуске конвейера (через conveyor_enable = TRUE);

3) фиксация времени срабатывания перехода в таблице transition_Q3_Q4 с помощью обновления поля last_triggered.

Листинг 2. Триггер для автоматического перехода состояний.

-- Триггер: автоматическое выполнение перехода

DELIMITER $$

CREATE TRIGGER trg_transition_Q3_to_Q4

AFTER INSERT ON state_Q3

FOR EACH ROW

BEGIN

DECLARE match_count INT;

SELECT COUNT(*) INTO match_count

FROM transition_Q3_Q4

WHERE camera_done = NEW.camera_done

AND camera_result = NEW.camera_result;

IF NEW.active = TRUE AND match_count > 0 THEN

UPDATE state_Q3

SET active = FALSE

WHERE active = TRUE;

INSERT INTO state_Q4 (conveyor_enable, active)

VALUES (TRUE, TRUE);

UPDATE transition_Q3_Q4

SET last_triggered = NOW()

WHERE camera_done = NEW.camera_done

AND camera_result = NEW.camera_result;

END IF;

END$$

DELIMITER ;

Сравнение методов проектирования дискретной логики управления

|

Критерий |

Традиционный метод (языки стандарта МЭК 61131-3) |

Предложенный метод (конечный автомат + реляционная модель данных) |

|

Поддержка верификации и тестирования |

Отладка проекта средствами конкретной среды разработки только непосредственно при разворачивании проекта |

Поддержка формальных методов проектирования и верификации |

|

Отделение логики от исполнения |

Логика завязана на развертывании на конкретном ПЛК |

Полное: логика описана в таблицах и отделена от конкретной платформы |

|

Модифицируемость проектируемой системы управления |

Требуется изменение всех компонентов, использующих модифицированный блок |

Добавление новых состояний и переходов – без рефакторинга всей логики |

|

Средства трассировки и логирования |

Ограниченные – через внешние средства |

Встроенные временные метки и состояния в базе данных |

|

Масштабируемость проектируемой системы управления |

Централизованная: отсутствуют средства создания логики управления распределенными системами |

Централизованная и распределенная |

|

Структурная модель поведения |

Зависит от структуры кода; поведение часто распределено по блокам и трудно читается |

Формализована как конечный автомат с явными состояниями и переходами |

|

Интеграция с цифровыми платформами (SCADA/MES/Digital Twin) |

Требует адаптеров и шлюзов для обмена данными |

Нативное считывание и управление из SCADA, цифровых двойников |

Источник: составлено авторами по результатам проведенных экспериментов.

Функционирование описанного автомата было протестировано на производственном стенде предприятия ООО «ВЕКАС», где имитировались рабочие и аварийные сценарии. Автомат демонстрировал устойчивость, корректную реакцию на сигналы, последовательную активацию состояний, а также восстановление из аварий. Временные метки (timestamp, last_triggered) позволили отследить всю цепочку действий и подтвердили надёжность исполнения логики в реальном времени.

Для оценки практической значимости предложенного метода проектирования был проведён сравнительный анализ по ряду критериев. В таблице противопоставлены традиционный подход, основанный на использовании программируемых логических контроллеров и языков стандарта МЭК 61131-3 [15], и предложенная архитектура, реализующая управляющую логику средствами реляционной модели и SQL.

Таким образом, результаты реализации подтверждают применимость реляционного представления конечного автомата как основы для построения гибкой, формализованной и проверяемой системы управления, соответствующей требованиям современных цифровых производств.

Заключение

Предложенный метод проектирования логики систем управления технологическими процессами с использованием конечного автомата, реализованного средствами реляционной модели и SQL, представляет собой альтернативу традиционным подходам, ориентированным на процедурное кодирование. Он не подменяет классические ПЛК-системы, а расширяет инструментарий разработчика на этапах предварительного проектирования, моделирования и цифровой верификации логики.

Основное преимущество метода заключается в чётком разделении поведения системы и её реализации: логика существует как структура данных, поддающаяся быстрому изменению. Это открывает возможность интеграции с внешними цифровыми системами – от SCADA до цифровых двойников, а также упрощает перенос логики на другие объекты управления.

Поскольку автомат представлен в виде таблиц, его поведение может быть прослежено, зафиксировано, проанализировано и повторно использовано. Такой подход обеспечивает прозрачность, поддержку жизненного цикла системы и адаптацию к условиям гибкого производства. Полученные результаты демонстрируют потенциал реляционной модели как эффективного средства для описания дискретной логики в цифровой среде.