Введение

На сегодняшний день современная авиационная промышленность стремится к повышению качества, эффективности и автоматизации производств. В связи с этим возникает потребность во внедрении методов искусственного интеллекта для управления производственными процессами и увеличения вышеупомянутых показателей [1]. Вследствие этого большого внимания заслуживает автоматизация метода дуговой сварки, поскольку в большинстве случаев полагается на традиционное ведение технологического процесса, которое зависит от квалификации оператора и внешних производственных факторов. В настоящей статье рассматривается алгоритм автоматической дуговой сварки, который использует метод машинного обучения Random Forest для обеспечения предсказания возможного дефекта и корректировки параметров сварки в режиме реального времени.

Цель исследования – получение адекватного автоматического алгоритма дуговой сварки, использующего методы машинного обучения для мониторинга параметров сварки, прогнозирования дефектов шва и автоматической корректировки настроек с целью повышения качества и надежности сварных соединений.

Материалы и методы исследования

Исследование было проведено в моделируемой среде. Программная реализация представляет собой мониторинговую систему сварочного процесса с функцией предсказания дефектов шва [2]. Основная цель системы – обеспечить контроль параметров сварки (температуры шва, ширины шва, тока, скорости сварки, потока защитного газа) и предсказать вероятность возникновения дефектов шва на основе этих параметров. При обнаружении ошибок система автоматически корректирует параметры сварки для минимизации дефектов в режиме реального времени [3].

Алгоритм построен на основе метода Random Forest и ряда методов, обеспечивающих инициализацию, обработку и корректировку параметров, описание которых приведено далее [4].

Код был написан на языке Python, в котором были использованы библиотеки Numpy для математических операций, Sklearn для создания модели деревьев решений и Matplotlib для создания графиков. Для проверки программы был составлен соответствующий метод, который включает метрики, описанные в соответствующем разделе.

Результаты исследования и их обсуждение

Метод инициализации устанавливает начальные параметры сварки, а именно: значение текущего тока (по умолчанию 160 А), скорости сварки (по умолчанию 6 мм/с), поток защитного газа (по умолчанию 12 л/мин.), значение напряжение (по умолчанию 22 В).

Диапазон 100–220 А типичен для MIG/MAG-сварки стали толщиной 3–6 мм, что соответствует рекомендациям производителей (например, Miller Electric) и исследованию [5], поэтому ток в 160 А был взят как среднее между меньшим значением тока, равным 120 А, и большим – 200 А [6].

Напряжение 20–24 В стандартно для MIG-сварки с постоянным напряжением (GMAW-CV), как указано в общих руководствах (например, EWI.org). Данные значения являются оптимальными для дуговой сварки, в соответствии с исследованием [7]. Таким образом, значение по умолчанию было взято как среднее арифметическое границ диапазона.

Температура шва в MIG-сварке зависит от теплового ввода и обычно находится в диапазоне 500–700 °C, в соответствии с исследованием [8]. Соответственно дефектом будет считаться сварное соединение, сделанное при температуре выше 750°C.

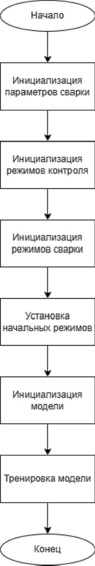

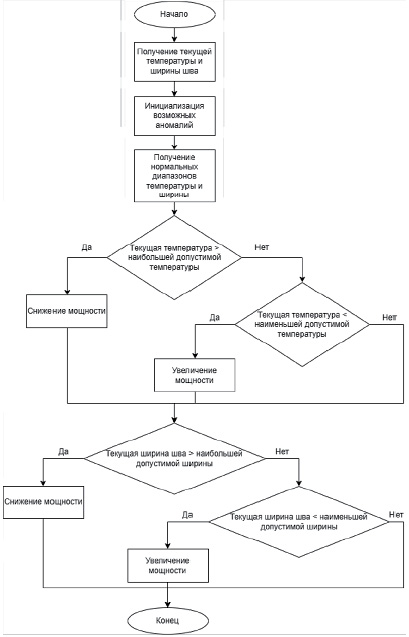

Рис. 1. Блок-схема метода инициализации Источник: составлено авторами

Скорость 5–8 мм/с (300–480 мм/мин.) стандартна для автоматизированной MIG-сварки, в соответствии с исследованием [9], а значение в 6 мм/с было взято, как оптимальное.

Поток 12–18 л/мин. типичен для смеси аргона и CO₂ в MIG, в соответствии с [10]. Значение по умолчанию было взято по аналогии с остальными.

Метод определяет два режима контроля (строгий и мягкий) и два режима сварки (высокая и низкая мощность).

В данный метод также входит создание модели машинного обучения Random Forest с параметрами: количество деревьев, начального состояния, весов классов. Использование Random Forest позволяет моделировать нелинейные зависимости между признаками и вероятностью дефекта, что делает модель более устойчивой к шуму по сравнению с линейными методами (например, логистической регрессией).

Блок-схема метода инициализации представлена на рисунке 1.

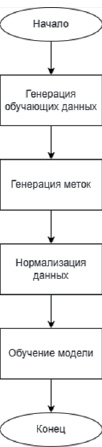

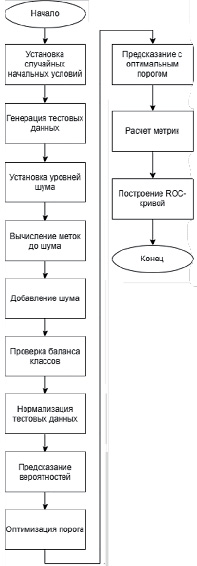

Рис. 2. Блок-схема алгоритма обучения Источник: составлено авторами

Метод обучения модели генерирует обучающие данные и обучает модель для предсказания дефектов [11]. Обучающий набор данных формируется с учетом следующих признаков: температуры, ширины шва, тока, скорости и потока газа. Метод генерирует метки на основе заданных условий для обучения модели, а затем нормализует данные и обучает модель из предыдущего метода. Блок-схема метода обучения представлена на рисунке 2.

Метод предсказания вероятности дефекта выполняет предсказание на основе текущих параметров сварки [12]. На вход метод получает значения: температуры, ширины шва, тока, скорости и потока газа.

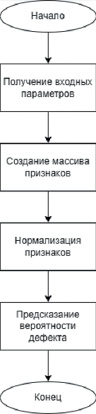

Рис. 3. Блок-схема метода предсказания вероятности дефекта Источник: составлено авторами

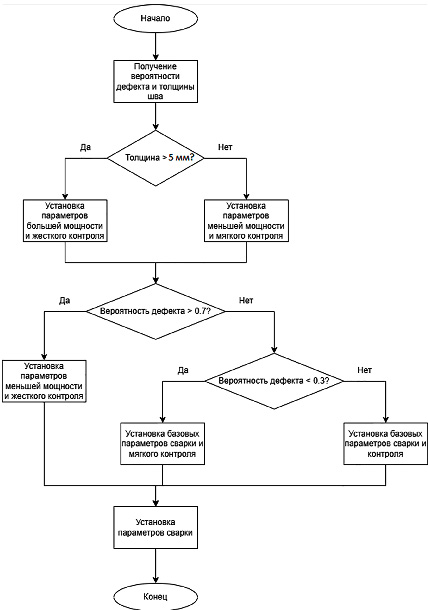

Рис. 4. Блок-схема метода установки режимов сварки и контроля Источник: составлено авторами

Рис. 5. Блок-схема метода мониторинга параметров сварки и корректировки Источник: составлено авторами

Метод создает массив признаков из входных данных, нормализует их и использует обученную модель для предсказания. На выходе модель выдает вероятность возникновения дефекта. Вероятность изменяется от 0 до 1 с точностью до сотых, где 0 – это низкая вероятность возникновения, а 1 – это его высокая вероятность возникновения.

Блок-схема метода предсказания вероятности дефекта представлена на рисунке 3.

Метод установки режимов сварки и контроля необходим для установки режимов сварки и контроля на основе вероятности дефекта и толщины материала [13]. На вход метод получает значения вероятности дефекта и толщины материала. Выходными же данными являются внутренние параметры сварки, а именно: текущий режим сварки, текущий режим контроля, ток, скорость и подача газа.

В соответствии с [14] значение ширины шва, большее 5 мм, считается дефектом, поскольку является индикатором избыточного тепловвода, что может привести к деформации или снижению прочности шва. В любом случае выбранная ширина не противоречит ГОСТ 14771-76.

Блок-схема метода установки режимов сварки и контроля представлена на рисунке 4.

Метод мониторинга параметров сварки и корректировки контролирует параметры сварки и корректирует их при отклонениях [15]. На вход метода поступает текущее значение температуры и ширины шва. Выходными параметрами метода является словарь с текущими параметрами сварки и статусом возможной аномалии.

Блок-схема метода мониторинга параметров сварки и корректировки представлена на рисунке 5.

Полученный алгоритм работает в бесконечном цикле, опрашивая датчики каждые 0,1 с и корректируя поведение рабочего органа на каждом шаге.

Метод тестирования предназначен для тестирования точности предсказания дефектов на тестовом наборе с добавлением шума [16]. Выходными данными метода являются метрики классификации и ROC-кривая.

Блок-схема метода тестирования представлена на рисунке 6.

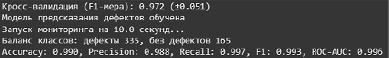

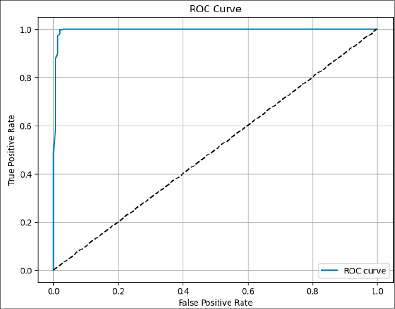

Несмотря на не слишком большое количество данных для обучения, оценка модели составила 100%. Данные оценки модели представлены на рисунке 7 и 8.

Здесь точность показывает, насколько правильно модель определяет вероятность дефекта, точность класса дефекта – показывает вероятность ложных срабатываний модели, полнота – показывает возможный пропуск дефектов, F1-мера – это гармоническое среднее между точностью класса дефекта и полнотой, ROC-AUC – показывает, насколько хорошо модель разделяет классы. ROC-кривая наглядно демонстрирует способность модели различать дефекты и не дефекты.

Рис. 6. Блок-схема метода тестирования Источник: составлено авторами

Рис. 7. Метрики обучения модели Источник: составлено авторами

Рис. 8. ROC-кривая Источник: составлено авторами

Заключение

Разработанный алгоритм автоматизации дуговой сварки, основанный на применении метода Random Forest, показал высокую точность в выявлении и предотвращении дефектов сварного шва. Система мониторинга и автоматической корректировки параметров на основе предсказания достигает точности, близкой к 100%, что было доказано представленными метриками. Разработанная система демонстрирует высокий потенциал внедрения, поскольку позволяет минимизировать ошибки на производстве, повышает надежность сварных соединений и оптимизирует качество технологического процесса создания воздушного судна. В дальнейшем предполагается увеличить объем обучающей выборки, тестирование на реальных опытных образцах и совмещение метода с другими методами контроля и автоматизации.