Введение

Одним из перспективных направлений совершенствования лазерных технологических процессов является создание и применение многолучевого источника излучения с автоматическим управлением выходной мощности. Для обеспечения высокого качества выполнения лазерных технологических процессов при многолучевой обработке необходимо автоматическое управление температурой, положением лазерных пятен в зоне нагрева обрабатываемой поверхности, а также пространственным положением объекта обработки с организацией обратных связей по указанным параметрам. Применение многолучевого лазера и предложенной структуры системы управления комплексом позволяет: выполнять упрочнение поверхности широким пятном (шириной до 20 мм) без сканирования с регулируемым перекрытием дорожек упрочнения; реализовать лазерную сварку разнородных компонентов, различной толщины при большой ширине стыка между свариваемыми деталями; организовать лазерную наплавку с предварительным подогревом и снятием напряжений в наплавленном треке; расширить перечень операций, в том числе по обработке композиционных материалов и гибридных лазерных технологий сварки [1, с. 587], выполняемых одним лучом, а также значительно повысить их качество.

Цель исследования – предоставить структурное построение высокоавтоматизированного универсального лазерного комплекса на платформе многолучевого лазера с управляемыми величиной мощности и положением лазерных пятен на поверхности объекта обработки с использованием телескопа, с совокупностью датчиков и управляющих устройств, а также создание математической модели телескопа, которая учитывает все ключевые параметры системы, позволяет оптимизировать ее функционирование.

Материалы и методы исследования

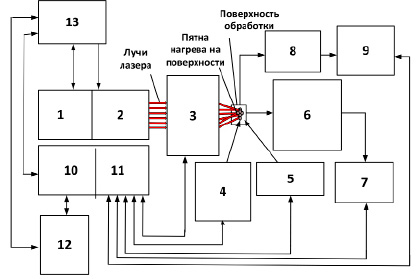

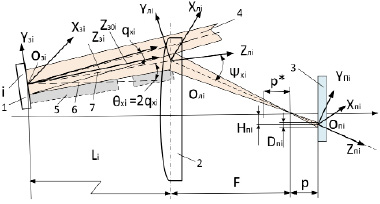

Состав многолучевого лазерного комплекса представлен на рис. 1, где обозначено: 1 – лазер; 2 – телескоп; 3 – исполнительное устройство комплекса; 4 – питатель наплавочного материала; 5 – устройство технического зрения; 6 – датчик трехмерного сканирования поверхности обрабатываемого изделия; 7 и 9 – контроллеры, выполняющие функции интерфейсов; 8 – измеритель температуры нагрева поверхности; 10 – станция управления комплексом; 11 – блок регуляторов; 12 – компьютерный блок подготовки управляющих программ; 13 – блок компьютерного управления лазером совместно с телескопом.

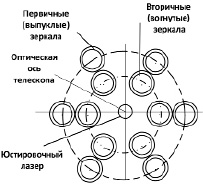

Многолучевой лазер построен на базе газоразрядного лазера [2, с. 113; 3, с. 14] с шестью трубками, заполненными смесью газов, чаще всего смесью (СО2), гелия (He) и азота (N₂). В общем случае трубки могут располагаться произвольно относительно центральной оси лазера и по отношению друг к другу, но предпочтительно их следует располагать исходя из одинаковых условий масляного проточного охлаждения. Управление лазером, осуществляемое блоком компьютерного управления 13 выполняет контроль и диагностику его состояния, условий охлаждения и позволяет регулировать мощность излучения каждой из шести трубок. Телескоп 2 включает 24 зеркала, из которых 12 плоских, 6 выпуклых и 6 вогнутых, и служит для приема лучей от лазера, формирования их взаимного относительного расположения и положения в пространстве в различном сочетании от совмещения в одно пятно и до шести пятен в зависимости от выполняемой операции с последующим управляемым направлением лучей блоком 6 (каждого вокруг двух взаимно перпендикулярных осей) в оптическую систему исполнительного устройства 3 [4, с. 483].

Рис. 1. Структурная схема универсального лазерного комплекса, построенного на базе многолучевого (шестилучевого) газоразрядного лазера

Исполнительное устройство 3 представляет собой робот или станок с пятью степенями подвижности (осями) и встроенными оптической системой транспортировки излучения (совокупностью плоских зеркал) от телескопа к поверхности объекта обработки и фокусирующей линзой, располагаемой в оптической головке. В устройство 3 также встроена система охлаждения оптических элементов и, при необходимости, система их юстировки. Питатель наплавочного материала 4 служит для подачи порошка или проволоки в зону обработки при выполнении операции лазерной наплавки или проволоки при выполнении сварки с регулируемыми скоростью перемещения и расходом. Устройство технического зрения 5, в качестве которого используется видеокамера, предназначено для контроля положения лазерных пятен на поверхности обработки. Датчик трехмерного сканирования 6 поверхности обрабатываемого изделия (например, бинокулярный триангуляционный лазерный датчик ЛД-2 [5, с. 100]) предназначен для сканирования поверхности обрабатываемого объекта с целью измерения его геометрии и положения в назначенной системе координат и формирования ее модели. Измерение температуры нагрева поверхности или зоны обработки производится датчиком 8, в качестве которого может использоваться пирометр или термограф ИРТИС-2000 СН, имеющий матрицу 640×480 измерительных пикселей, частоту опроса 0,8 с и цифровой выход. Автоматическое управление температурой, положением лазерных пятен в зоне нагрева обрабатываемой поверхности, а также пространственным положением объекта обработки с организацией обратных связей по указанным параметрам позволяет: выполнять широкий спектр лазерных технологических операций с высоким качеством. Параметрами движения исполнительного устройства 3 (величиной перемещения, скорости и при необходимости ускорением) управляет станция управления комплексом 10 с использованием информации с датчиков и устройств 5, 6 и 8, с помощью которых, а также контроллеров 7, 9 организованы обратные связи, необходимые для выполнения операций с высоким качеством. Регуляторы в блоке 11 (ПИД-регуляторы) служат для обеспечения высокой точности перемещения исполнительного устройства 3 в процессе выполнения операции, а также инвариантности процессов к внешним возмущениям.

Компьютерный блок подготовки управляющих программ 12 в соответствии с заданными параметрами процесса выполняет моделирование лазерной операции с использованием информации, получаемой с датчика 6, и выполняет автономное программирование. Если результат моделирования программы роботизированной лазерной обработки соответствует требованиям, программа обработки загружается в блок 13 для фактической реализации. Если моделирование не соответствует требованиям, блоку обработки модели необходимо выполнить повторную попытку и планирование траектории модели. Отметим, что 10 выполняет постоянную диагностику и мониторинг состояния всех устройств комплекса.

Телескоп 3 содержит совокупность вогнутых и выпуклых первичных и вторичных отражающих зеркал по одному на каждый выходной луч излучателя, перемещаемых с помощью управляемых контроллером приводов микроперемещений, состоящих из шаговых микродвигателя и передач винт – гайка.

Результаты исследования и их обсуждение

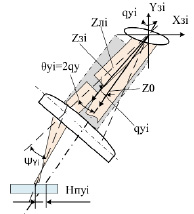

Для построения алгоритмов и программного обеспечения системы управления приводами поворота вторичных зеркал необходима математическая модель телескопа. Для ее построения представим схему телескопа, содержащую его основные геометрические параметры и выбранные системы координат, которые приведены на рис. 2–5.

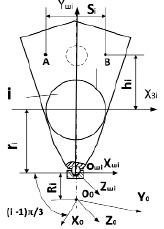

Системы координат выбраны правыми и введены в рассмотрение для удобства построения математической модели. На рис. 2, а, представлено расположение выпуклых и вогнутых первичных и вторичных отражающих зеркал на концентрических окружностях равномерно с угловым шагом π/3 и симметрично относительно оптической оси телескопа. На рис. 2, б, приведена схема и размеры для i-го вторичного зеркала (i = 1…6 порядковый номер зеркала и шаровой опоры), где т. А и т. В – точки воздействия двух одинаковых приводов привода А и привода В микроперемещений на охладитель для поворота i-го вторичного зеркала вокруг оси Xшi при вращении винтов приводов А и В в одну сторону и с одинаковой скоростью и вокруг оси Yi при вращении винтов приводов А и В в противоположные стороны; Ri – расстояние от оптической оси до точки поворота i-го вторичного зеркала на i-й шаровой опоре; ri – расстояние от точки поворота i-го вторичного зеркала на i-й шаровой опоре до центра i-го вторичного зеркала; hi – расстояние от центра i-го вторичного зеркала до точек А и В по оси Yi; Мi – расстояние между симметрично расположенными относительно оси Yi точками А и В; X0,Y0,Z0,о0 – базовая инерциальная система координат; Xшi,Yшi,Zшi, ошi – система координат, связанная с центром i-й шаровой опоры i-го вторичного зеркала. Здесь обозначено Ψi = (i – 1) π/3 – угол между осями X0 и Xшi.

|

а) |

б) |

Рис. 2: а – схема относительного расположения первичных и вторичных зеркал; б – размеры и расположение выбранных осей координат i-го зеркала телескопа шестилучевого лазера

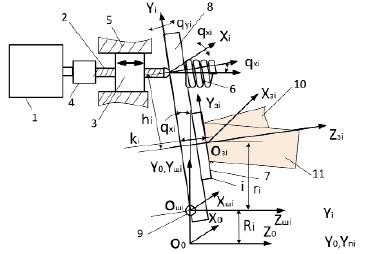

Рис. 3. Схема расположения привода микроперемещений i-го вторичного зеркала: 1 – шаговый микродвигатель А (шаговый двигатель Б расположен строго за двигателем А и на рисунке не виден); 2 микрометрический винт; 3 – гайка; 4 – соединительная муфта; 5 – корпус; 6 – пружина сжатия; 7 – 1-е i-е вторичное зеркало; 8 – охладитель; 9 – шаровая опора; 10 – лазерный пучок от i-го первичного зеркала; 11 – лазерный пучок от i-го вторичного зеркала; Xзi, Yзi, Zзi, озi и Xi, Yi, Zi, oi – системы координат, привязанные к центру 1-го вторичного зеркала и к точке воздействия винта 2 на охладитель 8; ki – расстояние от внешней поверхности охладителя до центра от i-го вторичного зеркала

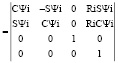

Рис. 4. Схема прохождения i-го лазерного пучка от i-го вторичного зеркала к объекту по сечению в плоскости поворота на угол qхi: 1 – i-е вторичное зеркало; 2 – фокусирующая линза (длиннофокусная, преимущественно плоско-выпуклая); 3 – объект обработки; 4 – лазерный пучок от i-го первичного зеркала; 5 – условно обозначенное средство перемещения лучей до поверхности обработки, включая фокусирующую линзу 2; 6 – ось выходного луча в начальном положении i-го вторичного зеркала (параллельна оси Z0); 7 – ось выходного луча при повороте зеркала на угол qxi; Li – расстояние от центра i-го вторичного зеркала 1 до центра фокусирующей линзы 2 с учетом длины оптического тракта средства перемещения лучей до поверхности обработки; F – фокусное расстояние; p – проекция расстояния от точки фокуса до объекта обработки 3 на ось Z0 инерциальной системы координат при расположении объекта обработки за фокусом; p* – проекция расстояния от точки фокуса до объекта обработки 3 на ось Z0 инерциальной системы координат при расположении объекта обработки перед фокусом (примем p* = р); Dпi и Нпi – усредненный диаметр i-го лазерного пятна на поверхности объекта обработки и расстояние от центра i-го лазерного пятна на поверхности объекта до оси Z0 инерциальной системы координат; ϕ – угол между центром лазерного пучка от i-го первичного зеркала и осью Z0 инерциальной системы координат (постоянная величина); Xлi, Yлi, Zлi, олi и Xпi ,Yпi, Zпi, oпi – соответствующие системы координат

Рис. 5. Схема прохождения i-го лазерного пучка от i-го вторичного зеркала к объекту обработки в плоскости поворота на угол qyi: Нпуi – расстояние от оптической оси до центра лазерного пятна на поверхности объекта обработки в плоскости поворота на угол qyi

На рис. 3 представлена схема расположения компонентов привода микроперемещений i-го вторичного зеркала.

На рис. 4 схема прохождения i-го лазерного пучка от i-го вторичного зеркала к объекту обработки.

Условное обозначение средства перемещения лучей до поверхности обработки 5 в рассматриваемом случае допустимо вследствие использования оптической оси в качестве базовой системы координат, отражающие зеркала, располагаемые в нем являются плоскими, а также исходя из того, что лазерное излучение является одномодовым и его расходимость не превышает 1 мрад. На рис. 5 представлена схема прохождения i-го лазерного пучка от i-го вторичного зеркала к объекту обработки в плоскости его поворота на угол qyi.

Учитывая многомерность системы для построения математической модели телескопа целесообразно использовать скалярные или векторно-матричные преобразования [6, с. 13] и однородные координаты операций, а также их представление и преобразование в соответствии с правилом Денавита – Хартенберга операций [7, с. 415–419]. Построение модели телескопа можно разделить на три этапа:

− описание положения вторичных вогнутых зеркал в инерциальной системе координат;

− описание взаимосвязи положения вторичных вогнутых зеркал с углами поворота вала шаговых микродвигателей;

− описание взаимосвязи положения лазерных пятен на поверхности объекта обработки, заданного в инерциальной системе координат с углами поворота вала шаговых микродвигателей.

Положение вторичных вогнутых зеркал в инерциальной системе координат может быть представлено с помощью матричного преобразования

ТОЗ = ТОШ · ТШЗ, (1)

где ТОЗ – блочная диагональная матрица, описывающая положение вторичных вогнутых зеркал в инерциальной системе координат, которая имеет вид

ТОЗ = diag || W0зi ||, (2)

где W0зi – матрица размером 4×4, описывающая положение координатных осей и центра i-го зеркала в инерциальной системе координат. ТОШ – блочная диагональная матрица, описывающая положение шаровых опор в инерциальной системе координат; ТШЗ – блочная диагональная матрица, описывающая положение вторичных вогнутых зеркал в координатах шаровых опор. Блочная диагональная матрица ТОШ имеет вид

ТОШ = diag || W0шi ||, (3)

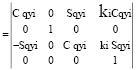

где W0шi – матрица размером 4×4, описывающая положение координатных осей и центра i-й шаровой опоры в инерциальной системе координат, имеющая вид

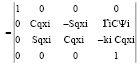

W0шi  . (4)

. (4)

Примечание. С – Cos S – Sin. Матрица (3) отражает поворот координатной системы X0, Y0, Z0, о0 вокруг оси Z0 против часовой стрелки (угол положительный) на угол Ψi и совмещение начал координат О0 и Ошi.

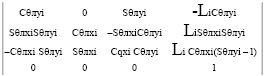

Блочная диагональная матрица ТШЗ, описывающая положение центра и координатных осей вторичных вогнутых зеркал в координатах шаровых опор имеет вид

ТШЗ = diag || Wшзi ||, (5)

где Wшзi, где матрица размером 4×4, описывающая положение центра i-го зеркала и координатных осей, связанных с i-м зеркалом в координатах i-й шаровой опоры и имеющая вид

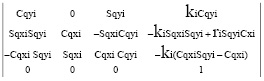

Wшзi = Wqхi · Wqyi , (6)

где Wqхi , Wqyi – матрицы, описывающие последовательно выполняемые поворот осей координатной системы Xшi, Yшi, Zшi, ошi вокруг оси Xшi на угол qxi и перенос точки ошi в точку озi и затем поворот осей координатной системы Xшi, Yшi, Zшi, ошi вокруг оси Yi на угол qyi. Матрица Wqхi имеет вид

Wqхi  . (7)

. (7)

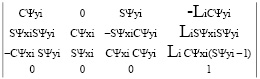

Матрица Wqyi имеет вид

Wqyi  . (8)

. (8)

Произведение матриц (6) и (7) дает следующий результат:

Wшзi = . (9)

. (9)

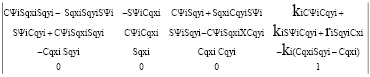

Произведение матриц (4) и (9) позволяет описать положение i-го вторичного зеркала в инерциальной системе координат:

W0зi =  . (10)

. (10)

Выполним описание взаимосвязи положения i-го вторичного вогнутого зеркала с углами поворота ɣ1i и ɣ2i вала двух шаговых микродвигателей, осуществляющих поворот зеркала вокруг осей Xшi и Yшi. В соответствии с рис. 2, б, и рис. 3 при повороте i-го вторичного вогнутого зеркала вокруг оси Xшi углы поворота ɣ1i и ɣ2i будут одинаковыми и равными величине

ɣ1i = ɣ2i = tв–1 (ri+hi) tg qxi, (11)

где tв шаг винта. Смещения центра i-го вторичного вогнутого зеркала по осям Y0 и Z0 составят величины

Δ Y0 = ri Сqxi – ki Sqxi, Δ Z0 = ri (1 – Сqxi) + ki Sqxi. (12)

При повороте i-го вторичного вогнутого зеркала вокруг оси Yшi углы поворота λ1i и λ2i будут равными величине и противоположными по направлению:

λ1i = 0,5 Мi tв–1 tg qYi , λ2i = – 0,5 Мi tв–1 tg qYi. (13)

Смещения центра i-го вторичного вогнутого зеркала по осям X0 и Z0 составят величины

Δ X0 = ki Sqyi, Δ Z0 = ki (1 – Sqyi). (14)

Для описания взаимосвязи положения лазерных пятен на поверхности объекта обработки, с углами поворота вала шаговых микродвигателей, воспользуемся рис. 4 и 5. Поскольку при повороте i-го вторичного вогнутого зеркала из начального положения на углы qxi и qYi лазерный пучок повернется вокруг осей Xзi, Yзi на углы θлxi = 2qxi и θлyi = 2qyi соответственно положение пучка на фокусирующей линзе можно описать матрицей:

Wлзi = . (15)

. (15)

Преобразование координатной системы Xлi, Yлi, Zлi, олi в систему Xпi, Yпi, Zпi, описывающее ориентацию луча и положение лазерного пятна на поверхности объекта обработки в системе координат Xлi, Yлi, Zлi, олi, можно представить аналогичной матрицей:

Wлпi = . (16)

. (16)

Расстояния до центров лазерных пятен на поверхности объекта обработки можно определить по скалярным выражениям:

− расстояние до центра пятна в инерциальной системе координат по оси Y0:

Нпyi = PVyi F-1; (17)

− расстояние до центра пятна в системе координат по оси Y0 относительно центра координат i-го вторичного вогнутого зеркала:

Нзпyi= PVзyi F-1; (18)

− расстояние до центра пятна в инерциальной системе координат по оси X0:

Нпxi= PVxi F-1; (19)

− расстояние до центра пятна в системе координат по оси X0 относительно центра координат i-го вторичного вогнутого зеркала:

Нзпхi= Нпxi. (20)

В выражениях (17)–(19) обозначено:

Vyi = Ri + ri + Li (tgθxi)-1;

Vзyi = Ri + ri – Нпyi;

Vxi = Li (tgθyi)-1.

Равенство (20) отражает совмещение осей X0 и Xзi в исходном положении i-го вторичного вогнутого зеркала. Усредненный диаметр лазерного пятна на поверхности объекта обработки можно определить по выражению

Dпi= P Di F-1, (21)

где Di – диаметр лазерного пятна на входе в фокусирующую линзу.

Предложена структура универсального многофункционального лазерного комплекса на базе многолучевого лазера, оснащенного управляемым телескопом с управляемыми величиной мощности и положением лазерных пятен на поверхности объекта обработки, а также системой датчиков информации о параметрах выполнения технологического процесса. Получена математическая модель управляемого телескопа для построения алгоритмов управления и подготовки программного обеспечения работой комплекса.

Заключение

Результаты, полученные в работе, могут быть использованы при создании высокоавтоматизированных технологических лазерных комплексов различного назначения и широкой номенклатуры обрабатываемых изделий, а также при построении оптических систем с управляемым перемещением зеркал и линз.