Введение

Предупреждение технологических аварий в эксплуатации промышленных объектов нефтегазовой отрасли и обеспечение непрерывного функционирования данной инфраструктуры имеют решающее значение в развитии экономики страны. Ковыктинское газоконденсатное месторождение (ГКМ), расположенное на востоке России, является одним из крупнейших по запасам газа в этом регионе и служит основой для создания Иркутского центра газодобычи, выступает важной ресурсной базой для газопровода «Сила Сибири».

Рассмотрение известных примеров нарушений технологических режимов показало, что наиболее частые события происходят в виде отклонений технологических параметров основного и вспомогательного оборудования от оптимальных значений, что приводит к неминуемым потерям ценных компонентов [1, с. 68; 2, с. 3]. В исследованиях [3, с. 22; 4, с. 72] отмечена возможность создания даже аварийных ситуаций, остановки производства и экономических издержек. Управление процессом стабилизации газового конденсата затруднено из-за большого числа технологических параметров, изменения которых могут оказывать сложное взаимное влияние друг на друга [5, с. 42]. Эффективным средством исследования таких процессов является использование компьютерного моделирования для поиска оптимальных условий обеспечения стабильности технологических параметров [6, с. 45] и совершенствования на этой основе систем автоматизированного управления технологическими процессами [7, с. 686].

Цель исследования состояла в поиске оптимального соотношения основных параметров процесса стабилизации газового конденсата с помощью компьютерного моделирования.

Материалы и методы исследования

Для достижения поставленной цели исследования были применены комплексные научные методы. Основным подходом стало компьютерное моделирование технологических режимов работы установки комплексной подготовки газа №2 (УКПГ-2) Ковыктинского газоконденсатного месторождения с использованием программного комплекса Aspen Hysys, который позволил проанализировать термобарические параметры и оптимизировать процесс. Для построения модели были учтены важные параметры, такие как давление, температура, расходы сырья и иные, которые влияют на стабильность процесса и качество конечного продукта. При этом принималось во внимание, что проектом установлена рекомендуемая величина давления насыщенных паров (ДНП) стабильного газового конденсата в диапазоне 0,055–0,065 МПа. Установление низкого значения ДНП в проекте направлено на обеспечение безопасности, соответствия стандартам, повышение качества продукта, экономическую выгоду и защиту окружающей среды.

Aspen Hysys – программный комплекс, предназначенный для математического моделирования разнообразных химических процессов, начиная от отдельных операций и заканчивая сложными объектами и нефтеперерабатывающими предприятиями [8, с. 2; 9, с. 127–128]. Корректное задание проектного состава исследуемого процесса позволяет Aspen Hysys прогнозировать параметры потоков, их составы и физические свойства, рабочие условия аппаратуры, а также размеры оборудования [10, с. 95; 11, с. 110]. Программа предоставляет возможности для анализа условий обеспечения безопасности процесса и работы сложного оборудования, поведения установки при различных изменениях, а также оптимизации технологических параметров в целях достижения наилучших результатов.

Для определения технологических особенностей и ключевых факторов, влияющих на технологический режим, были выполнены литературный поиск и обзор научных исследований в области ректификации и стабилизации газовых конденсатов. На основании этого анализа была сформирована база знаний, которая послужила теоретической основой для дальнейших расчетов и моделирования.

Результаты исследования и их обсуждение

Колонна стабилизации играет решающую роль в процессе стабилизации конденсата методом ректификации на установке стабилизации газового конденсата (УСК) [12, с. 28].

Основная задача процесса ректификации заключается в очищении нестабильного газового конденсата от примесей и выделении из него углеводородов класса метан, этан, пропан, бутан. Разделение компонентов смеси происходит за счет разницы в температурах кипения в процессе испарения и конденсации в ректификационной колонне тарельчатого типа. При этом жидкая фаза контактирует с поднимающимися газовыми потоками и обогащается более высококипящими углеводородами, а газовая фаза насыщается низкокипящими углеводородами [13, с. 20]. Тепловые и массообменные процессы осуществляются в результате конденсации паров и испарения жидкости, поэтому вся жидкость, которая содержится в исчерпывающей части колонны, обладает стабильными свойствами и является готовым товарным продуктом.

Анализ исследований в области ректификации [14, с. 107; 15, с. 18] показал, что важнейшими параметрами, влияющими на поддержание технологического режима в оптимальных условиях, являются следующие:

− давление в верхней и нижней частях колонны, а также перепад давления;

− температура подачи сырья;

− температуры низа и верха колонны;

− расходы сырья, дистиллята, орошающей жидкости и кубового остатка;

− параметры теплоносителя (температура и расход циркулирующей жидкости);

− состав и температура конечных продуктов;

− уровень жидкости в кубовой части колонны.

На качество процесса стабилизации газового конденсата существенное влияние оказывают расход и состав питательной смеси, которые могут рассматриваться как возмущающие воздействия. Так, недостаток питания приводит к повышению концентрации низкокипящих компонентов в дистилляте, и производительность ректификационной колонны снижается, а переизбыток исходной смеси ухудшает температурные условия для испарения низкокипящих компонентов, что приводит к увеличению содержания высококипящих компонентов в кубовом остатке, и качество выходящего конденсата снижается.

Эффективность процесса ректификации определяется также температурой внутри колонны, которая зависит от давления, параметров исходной смеси, количества флегмы и подаваемого пара в кипятильник. Если температура в кубовой части колонны снижается, то это приводит к уменьшению давления, для поддержания которого сокращается отбор паров из колонны. Тогда создаются условия для накопления низкокипящих компонентов в кубовой части, и качество продукта снижается. Если температура в колонне повышается, то увеличивается концентрация высококипящих компонентов в дистилляте, и производительность колонны снижается.

Исходная смесь при подаче в колонну должна иметь температуру не ниже температуры кипения, для этого используют систему автоматической стабилизации с помощью теплообменника. В противном случае для поддержания температуры подаваемой смеси будет расходоваться теплота паров нижней части колонны, что неизбежно усилит конденсацию паров и нарушит технологические условия процесса ректификации.

Изучение влияния расхода перегретого пара на эффективность разделения компонентов исходной смеси показало, что повышение расхода пара увеличивает скорость движения газовой фракции, тем самым способствует барботажу компонентов на тарелках и в целом процессу ректификации. Однако следует поддерживать оптимальное значение расхода пара ниже критического, при котором наблюдается нежелательное явление «захлебывания» колонны.

Для нормального функционирования печи, выполняющей функцию выносного кипятильника, и всей колонны в целом необходимо поддерживать стабильный уровень жидкости в исчерпывающей части колонны, чтобы обеспечить материальный баланс.

Качество дистиллята напрямую зависит от количества подаваемой флегмы (орошения) в колонну, расход которой регулируется с помощью изменения состава дистиллята и температуры верхней части колонны. Это связано с тем, что повышение расхода флегмы, с одной стороны, улучшает производительность колонны по кубовой части жидкой фракции, а с другой стороны, снижает экономическую эффективность процесса по причине дополнительных энергетических затрат на испарение избыточной флегмы.

Таким образом, процесс ректификации является одним из наиболее сложных в химической технологии, поскольку характеризуется множеством взаимосвязанных параметров. На основе проведенного анализа формируются основные каналы регулирования, отражающие взаимосвязи между входными и выходными параметрами, а также определяются возмущения для колонны.

При изучении процесса стабилизации газового конденсата на установке УКПГ-2 авторами было обнаружено, что нарушение термобарических параметров колонны стабилизации приводит к уносу ценных углеводородных компонентов газами стабилизации. Это влечет за собой снижение качества конечного продукта относительно проектных показателей.

Показано, что управление этим процессом затруднено из-за большого числа технологических параметров, которые взаимозависимы. Поэтому из множества выходных параметров как наиболее результативные с точки зрения управления технологическим процессом были выделены температура и давление в кубовой части колонны. И исследования методом компьютерного моделирования выполнены относительно данных параметров.

В материалах статьи представлено сокращенное содержание процесса моделирования в среде Aspen Hysys.

1. Создан список компонентов модели, которые используются в технологическом процессе. К компонентам относятся такие углеводороды, как метан, этан, пропан, пентан, бутан и др. Также были добавлены проектные составы потоков.

2. Определен пакет свойств, связанных с уравнениями для моделирования термодинамического поведения как индивидуальных компонентов, так и их смесей. Расчеты производили с помощью уравнений состояния пакета свойств Peng-Robinson.

Рис. 1. Компьютерная модель УСК Источник: составлено авторами

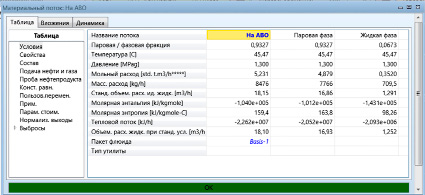

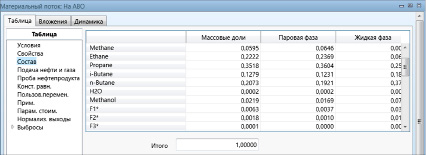

Рис. 2. Задание проектных условий и состава потоков на примере материального потока газа стабилизации на выходе из колонны Источник: составлено авторами

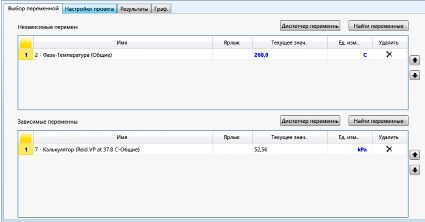

Рис. 3. Сформированный список переменных для расчета термобарических параметров Источник: составлено авторами

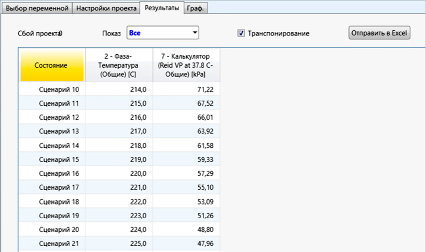

Рис. 4. Результаты вычислений термобарических параметров Источник: составлено авторами

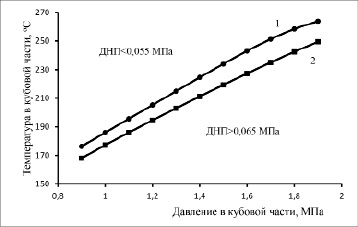

Рис. 5. Оптимальные термобарические условия колонны стабилизации (график 1 – при ДНП= 0,055 МПа; график 2 – при ДНП=0,065 МПа) Источник: составлено авторами

3. С помощью библиотеки блоков «Палитра моделей» в рабочем окне был смоделирован процесс стабилизации газового конденсата с указанием всего необходимого оборудования и аппаратов, который наглядно представлен на рис. 1, задан проектный состав входных и выходных потоков установки (рис. 2).

4. В рамках данного исследования был создан расчет под названием «Зависимость ДНП от температуры конденсата в кубе». Дальнейшие вычисления проводились для двух переменных: температуры стабильного конденсата на выходе из печи и давления насыщенных паров товарного стабильного конденсата (рис. 3).

5. После запуска программы автоматически формируется таблица с результатами вычислений (рис. 4).

Более полные результаты моделирования представлены на рисунке 5.

Анализ полученных результатов компьютерного моделирования позволил определить значения термобарических параметров колонны стабилизации для ведения оптимального режима работы УСК. Так, термобарические условия, соответствующие области между графиками 1 и 2 на рисунке 5, обеспечивают поддержание давления насыщенных паров стабильного газового конденсата в диапазоне 0,055–0,065 МПа, что гарантирует качество товарного продукта. При этом рабочими термобарическими условиями следует принять значения температуры конденсата в кубовой части, соответствующие давлению в диапазоне 1,5–1,6 МПа. Выбор таких значений термобарических параметров объясняется следующими причинами.

Значение давления в колонне больше 1,6 МПа приводит к дополнительной конденсации углеводородов из пара, что отрицательно влияет на состав стабильного газового конденсата. А значительное повышение температуры выше 228,2оС (при ДНП 0,065 МПа) и 243,0оС (при ДНП 0,055 МПа) может вызвать перегрев конденсата, что станет причиной уноса ценных компонентов газами стабилизации с верха колонны. Работа колонны стабилизации при давлении ниже 1,5 МПа и температуре меньше 217,8оС (при ДНП 0,065 МПа) и 233,9оС (при ДНП 0,055 МПа) возможна, однако в этом режиме мощность печи, выступающей в качестве кипятильника, будет использована не в полном объеме, так как для поддержания более низких температур в колонне не будут включены в работу все горелочные устройства.

Таким образом, предложенные условия обеспечивают эффективное отделение легких компонентов и поддержание давления насыщенных паров в требуемом диапазоне в соответствии с проектом.

Заключение

Проведенное исследование позволило глубже понять процесс стабилизации газового конденсата в условиях Ковыктинского газоконденсатного месторождения. С помощью компьютерного моделирования в программном комплексе Aspen Hysys были получены зависимости термобарических параметров, необходимые для настройки оптимального технологического режима, что способствует повышению качества конечного продукта и экономической эффективности эксплуатации установки. Представленные в работе данные могут быть использованы для совершенствования системы автоматического управления процесса стабилизации газового конденсата Ковыктинского газоконденсатного месторождения. Перспективы продолжения исследований в данной области связаны с возможностью дальнейшего улучшения процессов добычи и переработки углеводородов.