Введение

Разработка новых фторопластовых покрытий – сложный многоэтапный процесс, ключевым звеном которого являются всесторонние испытания. Успешное применение этих материалов, основанных на полифторированных углеводородах (ПФУ), во многом зависит от их способности противостоять износу, воздействию высоких температур и агрессивных химических сред. Испытания на износостойкость, проводимые на разных этапах разработки, включают в себя определение коэффициента трения, износа и устойчивости к абразивному воздействию [1].

Изучение трибологических характеристик материалов покрытий для подшипников скольжения – важная задача, напрямую влияющая на их износостойкость и срок службы. Трибологические свойства определяются комплексом факторов, таких как трение, износ, адгезия и прочность покрытия [2]. Проведение лабораторных испытаний позволяет выявить слабые места материалов и разработать рекомендации по улучшению их состава. Так, использование различных наполнительных веществ, добавок и модификаторов может значительно повысить эксплуатационные характеристики полимерных покрытий [3].

Процессы оптимизации состава полимерных покрытий охватывают как практические, так и теоретические аспекты. Практические методы основаны на испытаниях различных составов и параметров нанесения, что помогает выявлять основные закономерности и устанавливать наилучшие условия для формирования качественного покрытия [4]. В свою очередь, теоретические методы включают моделирование и численные вычисления, что позволяет прогнозировать функционирование покрытий в разнообразных условиях эксплуатации и уменьшить объем дорогих и времяемких испытаний [5].

Основные цели проведения исследований в области моделирования взаимодействий в системе «материал покрытия – базовый материал подшипника» включают: детализацию механизмов взаимодействия на микроструктурном уровне, установление ключевых факторов, которые способствуют износу и разрушению системы, разработку более совершенных моделей для повышения точности предсказаний поведения материалов [6]. Для достижения целей требуется междисциплинарное взаимодействие, включающее следующие направления: материаловедение, для изучения характеристик используемых покрытий и основы подшипников; механику, для моделирования того, как материалы ведут себя под воздействием нагрузок; трибологию, для анализа процессов, связанных с трением, износом и смазкой [7].

Исследования показали, что изменения в температуре оказывают значительное воздействие на молекулярную структуру полимерных покрытий. При повышении температуры наблюдается увеличение подвижности молекул в полимерах, что приводит к эффекту «размягчения» материала. Этот эффект, в свою очередь, сопровождается снижением прочности на разрыв и модуля упругости, что может вызвать нежелательное увеличение коэффициента трения и ускорение износа материала [8, 9].

Давление – еще один важный эксплуатационный фактор, влияющий на работу трибоузлов с полимерными покрытиями. Увеличение давления на контактную поверхность приводит к снижению толщины полимерного слоя, что может вызывать его преждевременный выход из строя. Оптимизация давления позволяет не только увеличить срок эксплуатации покрытия, но и улучшить нагрузочную способность трибоузлов [10].

Покрытие подшипников полиамидными и полиуретановыми материалами способствует значительному снижению коэффициента трения. Это достигается за счет образования стабильной смазочной пленки при гидродинамическом и граничном трении, которая минимизирует прямой контакт между поверхностями, тем самым уменьшая износ и повышая срок службы подшипников [11, 12].

Моделирование процессов в зоне трения представляет собой ключевое направление в исследовании износостойкости и долговечности механических систем. В рамках исследований, проведенных в работах, акцент делается на взаимодействии геометрии поверхности подшипника и эксплуатационных характеристик смазочных материалов [13, 14]. Параметрическая оптимизация является важным инструментом, позволяющим находить оптимальные соотношения между геометрическими параметрами, механическими свойствами и режимами нагружения.

Цель данной работы заключалась в создании модели, позволяющей спрогнозировать поведение смазочного материала в условиях эксплуатации подшипника скольжения с учетом более сложных факторов, таких как сжимаемость и изменение вязкости под воздействием давления.

Материалы и методы исследования

В рамках настоящей работы рассматривается модифицированный радиальный подшипник с целью оценки его износостойкости. Для выполнения задачи предполагается соблюдение нескольких основных допущений: течение жидкости турбулентное, а также жидкость является сжимаемой и обладает микрополярными свойствами.

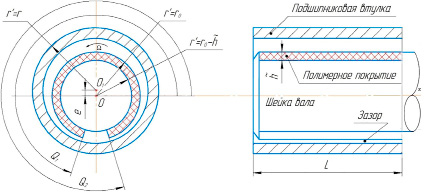

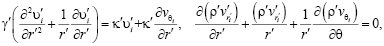

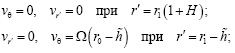

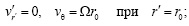

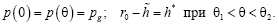

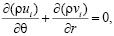

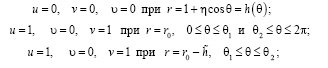

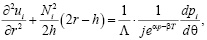

Рассматриваются уравнения контуров для различных элементов в полярной системе координат: вала с полимерным покрытием, вала без покрытия (с канавкой) и подшипниковой втулки. Полюс системы координат расположен в центре вала (рисунок):

(1)

(1)

Схема трибоконтакта Источник: составлено авторами

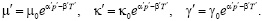

Для жидкостей зависимость вязкости от температуры может быть описана уравнениями, которые показывают экспоненциальное уменьшение вязкости с повышением температуры:

(2)

(2)

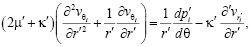

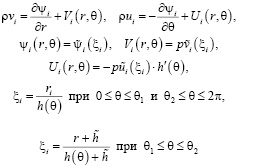

Для разработки расчетной модели, которая учитывает динамику жидкости, использованы три основных уравнения. Эти уравнения формируют основу для понимания и моделирования движения жидкости в различных условиях: уравнение, учитывающее динамику и взаимодействие жидкости внутри рабочего зазора; уравнение в механике жидкостей, которое обеспечивает сохранение массы в системе; уравнение, учитывающее изменения в физическом состоянии жидкости:

. (3)

. (3)

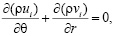

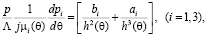

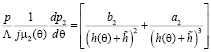

Поведение скорости жидкости на границах исследуемого объема:

(4)

(4)

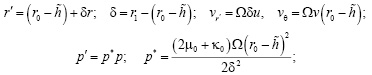

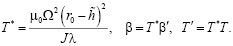

Для удобства решения применяем стандартную методику перехода к безразмерным величинам:

(5)

(5)

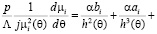

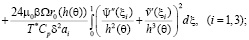

Выполняя подстановку (5) в систему дифференциальных уравнений (3)–(4), получим

(6)

(6)

.

.

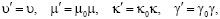

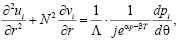

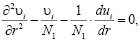

Для определения влияния ключевых факторов учитывается малость зазора и условия при которых параметр (1 / N1) << 1 :

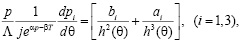

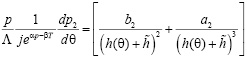

(7)

(7)

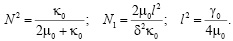

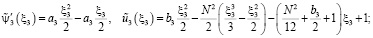

Для упрощения анализа системы применим известный метод [15]:

,

,

. (8)

. (8)

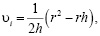

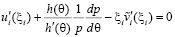

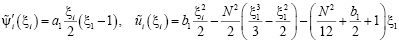

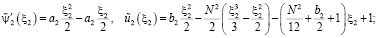

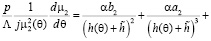

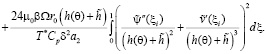

В результате интегрирования были получены аналитические выражения, которые описывают поле скоростей и гидродинамическое давление в системе:

,

,

(9)

(9)

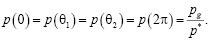

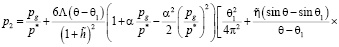

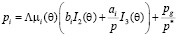

Гидродинамическое давление можно определить из аналитических уравнений

. (10)

. (10)

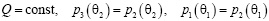

С учетом закономерностей изменения скорости диссипации механической энергии из (7) определяется функция  :

:

(11)

(11)

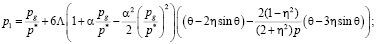

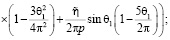

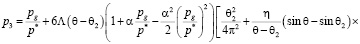

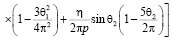

Аналитические выражения для давления:

. (12)

. (12)

Результаты исследования и их обсуждение

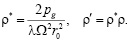

В табл. 1 представлены результаты численных проверок на основе предложенной теоретической модели. Были протестированы значения параметра сжимаемости Λ = 0,1–0,5, напряжения σ в диапазоне 4–20 МПа, чтобы убедиться в точности и применимости модели в широком диапазоне сценариев.

Экспериментальные исследования металлополимерных подшипников, покрытых полимерным композитом на основе фторопласта и оснащенных маслоподдерживающими канавками, направлены на проверку разработанных теоретических моделей.

Первая часть исследований сосредоточена на проверке теоретических расчетных моделей, учитывающих влияние маслоподдерживающих канавок на основные эксплуатационные характеристики подшипников.

Методика включала моделирование различных условий эксплуатации с учетом варьирующейся скорости, нагрузки и температур. Эти данные позволили судить о валидности моделей и откалибровать их в отношении разнородных сред и эксплуатационных ситуаций.

Таблица 1

Результаты теоретического исследования

|

№ |

σ, МПа |

Параметр сжимаемости А |

||||

|

0,5 |

0,4 |

0,3 |

0,2 |

0,1 |

||

|

Коэффициент трения |

||||||

|

1 |

4 |

0,0095 |

0,0130 |

0,0091 |

0,0078 |

0,0052 |

|

2 |

8 |

0,0073 |

0,0074 |

0,0075 |

0,0058 |

0,0044 |

|

3 |

12 |

0,0050 |

0,0042 |

0,0041 |

0,00207 |

0,00204 |

|

4 |

16 |

0,0039 |

0,0041 |

0,0040 |

0,00201 |

0,00202 |

|

5 |

20 |

0,00208 |

0,0040 |

0,0039 |

0,00205 |

0,00201 |

Таблица 2

Сравнительный анализ результатов исследования

|

№ п/п |

Режим |

Коэффициент трения |

|||

|

Теоретический результат |

Экспериментальное исследование |

||||

|

σ, МПа |

V, м/c |

без учета сжимаемости |

с учетом сжимаемости |

||

|

1 |

4 |

0,3 |

0,0170 |

0,0161 |

0,0163 |

|

2 |

8 |

0,3 |

0,0130 |

0,0122 |

0,0125 |

|

3 |

12 |

0,3 |

0,0095 |

0,0083 |

0,0085 |

|

4 |

16 |

0,3 |

0,0085 |

0,0078 |

0,0080 |

|

5 |

20 |

0,3 |

0,0077 |

0,0072 |

0,0074 |

Вторая часть сфокусирована на проведении комплексного эксперимента. Подшипники тестировались с различными профилями канавок, наполненных маслом. Эксперименты проводились в условиях, указанных в табл. 2, которая охватывает разнообразные режимы работы, включая изменение скорости вращения, разнообразные уровни нагрузки, различные температуры окружающей среды. Эти эксперименты преследовали цель выявления зависимости эксплуатационных параметров подшипников от условий работы. Собранные данные служат подтверждением способности моделей представлять реальное поведение системы, и предложенные подходы к оптимизации канавок показали увеличение эффективности подшипников в большинстве изученных режимов.

Заключение

Проведенное исследование позволило разработать расчетную модель, повышающую точность установления эксплуатационных характеристик подшипника на этапе его проектирования.

Благодаря проведенному теоретическому анализу были достигнуты следующие результаты:

− Уточнение несущей способности на 5–7 %. Это достижение позволяет более точно оценивать и прогнозировать поведение подшипников под нагрузкой.

− Уточнение коэффициента трения на 6–8 %. Более точные данные о коэффициенте трения позволяют оптимизировать конструкцию и материалы, снижая износ и энергопотребление в процессе эксплуатации.

Практическое значение: итогом проведенного исследования стала возможность устанавливать основные эксплуатационные характеристики подшипника на этапе проектирования.

Условные обозначения

r0 – радиус вала с полимерным покрытием; r1 – радиус подшипниковой втулки; е – эксцентриситет; ε – относительный эксцентриситет; h͂ – высота канавки; μ′ – коэффициент динамической вязкости смазочного материала; κ′, γ′ – коэффициенты вязкости микрополярного смазочного материала; μ0 – характерная вязкость неньютоновского смазочного материала; α′ – экспериментальная постоянная величина; p′ – гидродинамическое давление в смазочном слое; κ0, γ0 – характерная вязкость микрополярного смазочного материала;  ,

,  – компоненты вектора скорости смазочной среды; Λ – параметр сжимаемости; η = l / δ – конструктивный параметр; θ1, θ2 – соответственно угловые координаты канавки; u*(θ) и v*(θ) – известные функции, обусловленные наличием полимерного покрытия на поверхности подшипниковой втулки; Q – расход смазочного материала в единицу времени.

– компоненты вектора скорости смазочной среды; Λ – параметр сжимаемости; η = l / δ – конструктивный параметр; θ1, θ2 – соответственно угловые координаты канавки; u*(θ) и v*(θ) – известные функции, обусловленные наличием полимерного покрытия на поверхности подшипниковой втулки; Q – расход смазочного материала в единицу времени.